إن صياغة أقراص ذات لزوجة HPMC غير متسقة يمكن أن تؤدي إلى ملفات تعريف إطلاق الدواء غير المتوقعة وتدهور جودة المنتج، مما يعرض الامتثال التنظيمي وسلامة المرضى للخطر.

تؤثر لزوجة HPMC بشكل مباشر على خصائص الأقراص المهمة، بما في ذلك معدل إطلاق الدواء، والقوة الميكانيكية، والأداء العام. تضمن درجة اللزوجة المناسبة انحلالًا مُتحكمًا، وترابطًا جيدًا، وتوصيلًا مثاليًا للدواء، مع الحفاظ على سلامة القرص طوال فترة صلاحيته.

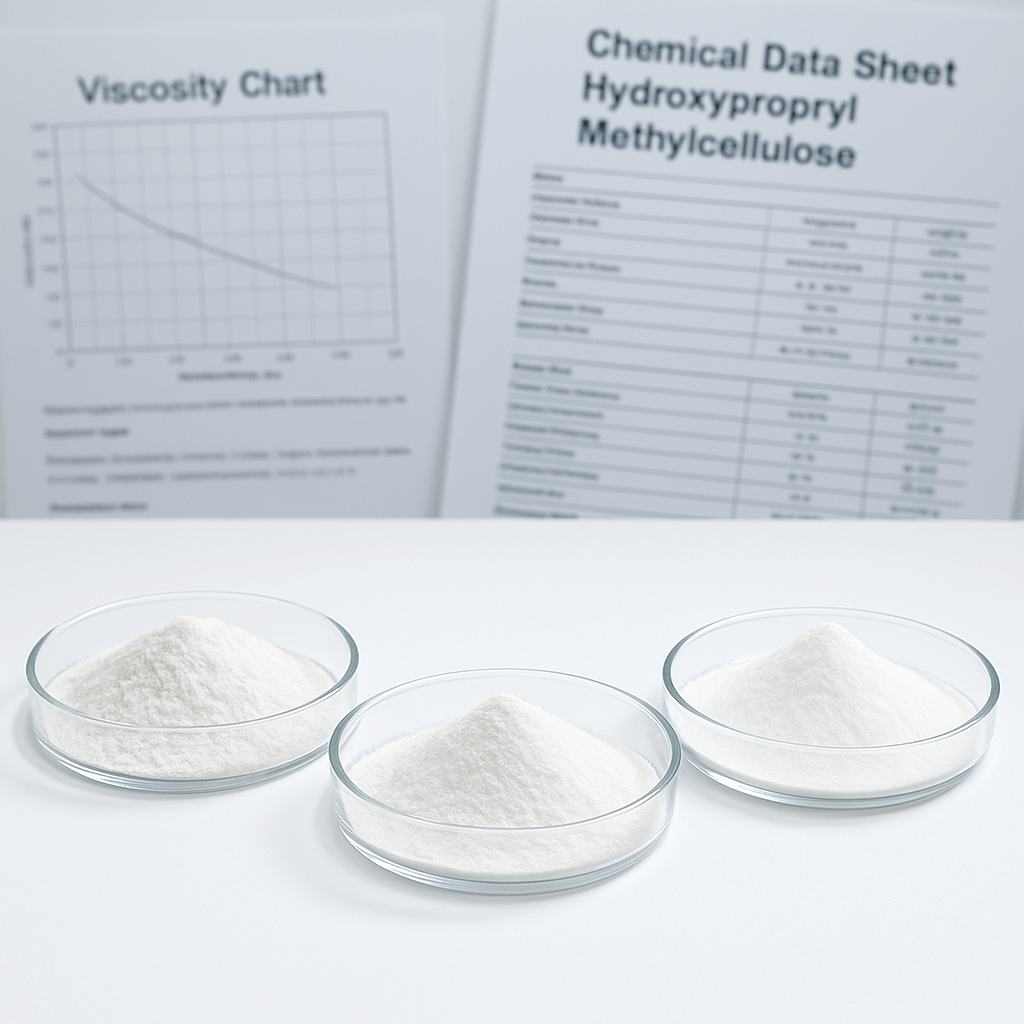

فني مختبر يختبر درجات مختلفة من اللزوجة HPMC لتركيبة الأقراص، ويظهر جهاز اختبار الذوبان مع عينات أقراص مختلفة في مراحل إطلاق مختلفة.

يساعد فهم معايير لزوجة HPMC مُصنِّعي الأقراص على تطوير تركيبات أقراص متينة تُلبي المتطلبات التنظيمية الصارمة. دعونا نتناول كيفية تأثير اللزوجة على مختلف جوانب تطوير الأقراص الصيدلانية، والعوامل التي يجب مراعاتها عند اختيار الدرجة المثلى لتطبيقات مُحددة.

ما هو دور اللزوجة HPMC في تصنيع الأقراص الصيدلانية؟

يمكن أن تؤدي اللزوجة غير المتسقة في أنظمة المصفوفة المحبة للماء إلى تعطيل عمليات التصنيع، مما يتسبب في فشل الدفعات ويؤدي إلى تأخيرات كبيرة في الإنتاج وهدر المواد.

تُعدّ لزوجة HPMC سمة جودة أساسية تُحدد مدى فعالية البوليمر كمصفوفة مُتحكم في إطلاقه، أو عامل ربط، أو مُكوّن لتغليف الغشاء في تركيبات الأقراص. تُنتج درجات اللزوجة الأعلى طبقات هلامية أكثر متانة تُتيح تحكمًا أفضل في إطلاق الدواء، بينما تُوفر درجات اللزوجة المنخفضة خصائص معالجة مُحسّنة وترطيبًا أسرع.

لاحظنا من خلال اختباراتنا في المصنع أن لزوجة HPMC ترتبط ارتباطًا مباشرًا بسرعة وقوة تكوّن الهلام. عندما تلامس جزيئات HPMC الماء أثناء عملية الذوبان، فإنها تترطب وتُشكّل طبقة هلامية واقية حول القرص. يُحدد سُمك وكثافة طبقة الهلام هذه، التي يتم التحكم بها من خلال درجة لزوجة HPMC، سرعة تغلغل الماء وبطء انتشار الدواء خارج المصفوفة.

يُحدد الوزن الجزيئي لـ HPMC أساسًا لزوجته، والتي تتراوح بين 10,000 و1,500,000 دالتون تقريبًا، حسب صنفه. خلال عملية التصنيع، نتحكم بدقة في درجة البلمرة لتحقيق نطاقات لزوجة محددة مناسبة لمختلف التطبيقات الصيدلانية. لا يؤثر هذا المعيار الجزيئي على قدرة البوليمر على الانتفاخ وتكوين الهلام فحسب، بل يؤثر أيضًا على قابليته للانضغاط والتدفق أثناء إنتاج الأقراص.

كيف تؤثر لزوجة HPMC على معدلات إطلاق الدواء وإذابته؟

إن فشل اختبارات الذوبان بسبب اختيار اللزوجة غير المناسب يمكن أن يجبر على إعادة صياغة الجهود، مما يؤدي إلى تمديد جداول التطوير لعدة أشهر، وقد يؤدي إلى تأخير دخول الأدوية الحيوية إلى السوق.

تتحكم لزوجة HPMC بشكل مباشر في آلية إطلاق الدواء من خلال تحديد سرعة تكوين طبقة الهلام، وسمكها، ومعدل تآكلها. تُنتج درجات اللزوجة الأعلى حواجز هلامية أكثر سمكًا ومتانة، مما يُبطئ انتشار الدواء، بينما تُنتج درجات اللزوجة المنخفضة هلاميات أرق تسمح بسرعة إطلاق الدواء.

في منشأتنا لإنتاج HPMC للأدوية، نختبر بانتظام كيفية تأثير درجات اللزوجة المختلفة على أنماط الذوبان. تتبع العلاقة بين اللزوجة وإطلاق الدواء ارتباطًا لوغاريتميًا متوقعًا في معظم التركيبات. من خلال اختبارات الذوبان المُتحكم بها، وثّقنا أن مضاعفة لزوجة HPMC تُقلل عادةً من معدل الإطلاق الأولي بمقدار 25-30% للمركبات القابلة للذوبان في الماء.

تُنشئ لزوجة HPMC ثلاث مراحل مميزة أثناء ذوبان الأقراص، والتي تُحدد حركية الإطلاق الكلية. أولًا، عندما يلامس القرص وسائط الذوبان، تبدأ جزيئات HPMC على السطح بالترطيب فورًا. ثانيًا، مع استمرار تغلغل الماء، تحافظ سلاسل البوليمر داخل HPMC عالية اللزوجة على كثافة تشابك أكبر، مما يُنشئ مسارات انتشار أكثر تعقيدًا. وأخيرًا، تتطور مرحلة التآكل تدريجيًا مع درجات اللزوجة العالية، مما يُطيل... وقت الذوبان ما هو أبعد مما يمكن أن تحققه البدائل ذات اللزوجة المنخفضة.

بالنسبة للأدوية عالية الذوبان التي تميل إلى الانطلاق بسرعة كبيرة، وجدنا أن درجات اللزوجة K4M وK15M وK100M توفر حواجز انتشار أقوى تدريجيًا. من خلال مئات مشاريع دعم الصياغات، رسم فريقنا الفني نطاقات اللزوجة المثلى للأدوية الشائعة بناءً على خصائص ذوبانها.

ما هو تأثير لزوجة HPMC على الخواص الميكانيكية للقرص؟

قد تتفتت الأقراص التي لا يوجد فيها توازن مناسب بين اللزوجة والقوة أثناء التعبئة أو النقل، مما يؤدي إلى سحب المنتجات وخسائر مالية كبيرة لشركات الأدوية.

تؤثر لزوجة HPMC بشكل كبير على صلابة الأقراص وقابليتها للتفتت وسلامتها المادية العامة. عادةً ما تُنتج درجات اللزوجة الأعلى أقراصًا مضغوطة أقوى ذات مقاومة أفضل للإجهاد الميكانيكي أثناء التصنيع والتعبئة والنقل.

خلال اختبارات جودة الإنتاج التي أجريناها، لاحظنا باستمرار أن لزوجة HPMC ترتبط ارتباطًا وثيقًا بقدرتها على الالتصاق في تركيبات الضغط المباشر. عند قياس صلابة الأقراص عبر نطاقات اللزوجة، وثّق مختبرنا زيادة في قوة السحق تتراوح بين 15 و20% عند الانتقال من درجات اللزوجة E5 إلى E50 عند قوى ضغط مكافئة.

- توفر مادة HPMC ذات اللزوجة العالية (K100M، K200M) صلابة فائقة للقرص ولكنها قد تتطلب قوة ضغط أكبر

- توفر درجات اللزوجة المتوسطة (K15M، K4M) خصائص ميكانيكية متوازنة مع خصائص معالجة جيدة

- تعمل خيارات اللزوجة المنخفضة (E3، E5، E15) على تحسين خصائص التدفق ولكنها قد تتطلب مواد رابطة إضافية للحصول على صلابة مثالية

- يؤثر توزيع حجم الجسيمات داخل كل درجة لزوجة على كل من قابلية الانضغاط ومسامية القرص الناتجة

- يجب التحكم في محتوى الرطوبة بشكل صارم لأنه يؤثر بشكل كبير على كفاءة ربط جميع درجات HPMC

تُشكّل العلاقة بين لزوجة HPMC وتفكك الأقراص اعتباراتٍ مهمةً لصانعي الأدوية. من خلال دراساتٍ مُقارنةٍ في مختبرنا التطبيقي، وجدنا أن درجات اللزوجة الأعلى تُشكّل مصفوفاتٍ أكثر تماسكًا ومقاومةً للتفكك الميكانيكي حتى بعد التعرض المُطوّل لوسط الذوبان. يُمكن أن تكون هذه الخاصية مُفيدةً للتركيبات المُتحكّمة الإطلاق، حيث يُعدّ الحفاظ على سلامة البنية أمرًا أساسيًا لضمان توصيل الدواء بشكلٍ مُتّسق.

كيف تؤثر اللزوجة على أداء المواد المساعدة في استراتيجيات الصياغة المختلفة؟

إن اختيار درجات اللزوجة غير المتوافقة لاستراتيجيات الصياغة يمكن أن يؤدي إلى إثارة مشكلات الاستقرار التي تظهر فقط أثناء دراسات الشيخوخة المتسارعة، مما قد يؤدي إلى إبطال أشهر من أعمال التطوير.

تحدد لزوجة HPMC مدى فعاليتها مع السواغات الأخرى في التركيبات المعقدة. يختلف التفاعل بين HPMC والمكونات الأخرى اختلافًا كبيرًا بناءً على درجة اللزوجة، مما يؤثر على كل شيء بدءًا من تدفق المسحوق ووصولًا إلى تعديل إطلاق الدواء.

خلال عملنا في دعم تركيبات المصانع، لاحظنا أنماطًا ثابتة لتفاعل السواغات عبر درجات اللزوجة. تُظهر مركبات HPMC عالية اللزوجة تأثيرات تآزرية أقوى مع البوليمرات الأنيونية مثل ألجينات الصوديوم أو كربوكسي ميثيل السليلوز، مما يعزز قوة الهلام ويطيل معدلات الإطلاق بما يتجاوز ما يحققه أي بوليمر بشكل مستقل.

عند دمجها مع حشوات قابلة للذوبان مثل اللاكتوز أو المانيتول، تؤثر لزوجة HPMC بشكل مباشر على معدل الترطيب وسلوك الذوبان اللاحق. من خلال رسم خرائط أنماط الذوبان لعشرات التركيبات، أثبت مختبرنا أن درجات HPMC عالية اللزوجة تحافظ على أنماط إطلاق أكثر اتساقًا في وجود حشوات قابلة للذوبان مقارنةً بالبدائل منخفضة اللزوجة.

يعتمد أداء HPMC في أنظمة المصفوفات متعددة المكونات بشكل كبير على قدرته على التورم الناتج عن اللزوجة. تُظهر دراساتنا المقارنة التي أجريناها على درجات لزوجة مختلفة أن نوعي K100M وK200M يحافظان على حواجز هلامية وظيفية حتى عند تخفيفهما إلى تركيز 20-30% من الوزن الإجمالي للتركيبة. في المقابل، قد تتطلب درجات اللزوجة المنخفضة مثل E5 أو K4M تركيزًا يتراوح بين 40-50% لتحقيق تحكم مماثل في التحرر عند العمل مع سواغات غير مسببة للتورم.

تؤثر لزوجة HPMC أيضًا على توافقها مع مساعدات المعالجة ومواد التشحيم. من خلال اختبارات مكثفة على معدات تصنيع الأدوية، وجدنا أن درجات اللزوجة الأعلى تتطلب عادةً مستويات متزايدة من مواد التشحيم لمنع الالتصاق والانتقاء أثناء الضغط.

كيف يمكن للمصممين اختيار درجة اللزوجة HPMC المناسبة لتطبيقات محددة؟

قد يؤدي اختيار درجة اللزوجة الخاطئة إلى إجبار جهود إعادة الصياغة الكاملة في وقت متأخر من التطوير، مما قد يؤدي إلى تأخير مواعيد الموافقة على المنتج لمدة تتراوح بين 6 إلى 12 شهرًا للأدوية الحرجة.

يتضمن اختيار اللزوجة المثلى لـ HPMC تحليل عدة عوامل، منها قابلية ذوبان الدواء، ونمط الإطلاق المطلوب، وطريقة التصنيع، ومواصفات المنتج المستهدف. ويساعد اتباع نهج منهجي يركز على خصائص الجودة الأساسية في تضييق نطاق اللزوجة الأنسب.

| درجة اللزوجة | التطبيقات النموذجية | وقت الذوبان | خصائص المعالجة | نطاق ذوبان الدواء الموصى به |

|---|---|---|---|---|

| E3، E5، E15 (3-15 ميجا باسكال·ثانية) | طلاء فيلمي سريع الإطلاق، رابط في التحبيب الرطب | أقل من 30 دقيقة | تدفق ممتاز، قوة ضغط منخفضة | >500 ملغ/مل |

| E50، K100 (50-100 مللي باسكال ثانية) | رابط في ضغط مباشر، إطلاق معدل قصير المفعول | 1-4 ساعات | تدفق جيد وقوة ضغط معتدلة | 100-500 ملغ/مل |

| K4M، K15M (4000-15000 مللي باسكال ثانية) | إطلاق مستمر لمدة 8-12 ساعة، تكوين مصفوفة قوية | 8-12 ساعة | تدفق معتدل، قوة ضغط أعلى | 10-100 ملغ/مل |

| K100M، K200M (100,000-200,000 مللي باسكال·ثانية) | تركيبة ممتدة المفعول لمدة 18-24 ساعة، تُؤخذ مرة واحدة يوميًا | 18-24+ ساعة | انخفاض التدفق، أعلى قوة ضغط | <10 ملغ/مل |

لقد وضعنا منهجية اختيار منظمة عبر سنوات من دعمنا لمصنعي الأدوية. تبدأ عملية اختيار اللزوجة لدينا بتوصيف قابلية ذوبان الدواء، لأن هذه الخاصية الأساسية تُحدد قوة حاجز الانتشار المطلوبة. بالنسبة للمركبات عالية الذوبان (>100 ملغ/مل)، نوصي عادةً بالبدء بدرجات K15M أو K100M لتوفير قوة هلام مناسبة.

يُضيّق نطاق الإطلاق المُستهدف خيارات اللزوجة المُناسبة. من خلال اختباراتنا المُختبرية، قمنا بربط أنماط الذوبان الشائعة بنطاقات لزوجة مُحددة. بالنسبة للتركيبات التي تُعطى مرتين يوميًا لمدة ١٢ ساعة، عادةً ما تُوفر درجتا K4M وK15M الأداء الأمثل. أما بالنسبة للأنظمة التي تُعطى مرة واحدة يوميًا لمدة ٢٤ ساعة، فيُصبح استخدام درجات اللزوجة K100M وما فوقها ضروريًا للحفاظ على سلامة مصفوفة الهلام طوال فترة الذوبان المُمتدة.

تؤثر اعتبارات التصنيع أيضًا على اختيار اللزوجة. من خلال خبرتنا في دعم بيئات الإنتاج، لاحظنا أن تركيبات الضغط المباشر تستفيد من درجات لزوجة مختلفة مقارنةً بعمليات التحبيب الرطب. يتطلب الضغط المباشر عادةً درجات ذات خصائص تدفق أفضل، بينما يمكن للتحبيب الرطب استيعاب درجات لزوجة أعلى، نظرًا لأن عملية التحبيب تُحسّن تدفق المسحوق.

العامل الحاسم الأخير في اختيار اللزوجة يتعلق باعتبارات الثبات، خاصةً للتركيبات التي تحتوي على مكونات نشطة حساسة أو ماصة للرطوبة. عادةً ما تمتص درجات HPMC ذات اللزوجة العالية الرطوبة ببطء، مما يوفر حماية للمركبات الحساسة للماء. من خلال برامجنا لاختبار الثبات، وجدنا أن مصفوفات اللزوجة العالية غالبًا ما تظهر حماية فائقة ضد التدهور الناجم عن الرطوبة.

ما هي تحديات الصياغة ونصائح استكشاف الأخطاء وإصلاحها مع HPMC؟

يمكن أن تؤدي فشل التركيبة الناتجة عن سوء تقدير HPMC إلى تكلفة تتراوح بين $50,000 و100,000 دولار أمريكي لكل دفعة وتأخير إطلاق المنتج، مما يهدد موقع السوق والإيرادات المحتملة.

تشمل التحديات المتعلقة بلزوجة HPMC صعوبات المعالجة، وعدم اتساق الذوبان، ومشاكل الاستقرار. يتطلب التغلب على هذه المشكلات بنجاح اتباع أساليب منهجية لاستكشاف الأخطاء وإصلاحها، واستراتيجيات صياغة وقائية قائمة على فهم السلوك المعتمد على اللزوجة.

خلال خبرتنا في التصنيع، ساعدنا عملاءنا في حل العديد من تحديات تركيبات HPMC. من أكثر المشاكل شيوعًا ظاهرة الإطلاق المفاجئ، حيث تُطلق الأقراص كمية كبيرة من الدواء خلال الساعة الأولى على الرغم من استخدام درجات HPMC ذات الإطلاق المُتحكّم. يكشف بحثنا في هذه الحالات عادةً عن عدم كفاية لزوجة أو تركيز HPMC مقارنةً بذوبانية الدواء. بالنسبة للمكونات عالية الذوبان، نوصي إما بزيادة تركيز HPMC أو اختيار درجة لزوجة أعلى تُشكّل حواجز هلامية أقوى.

من التحديات الشائعة الأخرى تفكك طبقة الهلام قبل الأوان في الأقراص، مما يؤدي إلى إطلاق الدواء أسرع من المتوقع في مراحل الذوبان اللاحقة. وقد حدد استكشافنا الفني للأخطاء وإصلاحها عدة أسباب شائعة، منها اختيار اللزوجة غير المناسب، أو زيادة قابلية ذوبان السواغات مما يُضعف سلامة الهلام، أو ارتفاع نسبة مساحة السطح إلى الحجم في الأقراص. غالبًا ما يُحل التحول إلى درجة HPMC ذات اللزوجة الأعلى هذه المشكلة من خلال توفير مقاومة أكبر للتآكل.

تشمل تحديات التصنيع المرتبطة مباشرةً بلزوجة HPMC مشاكل تدفق المسحوق، والتصاق الأقراص أثناء الضغط، وصعوبة تحقيق الصلابة المطلوبة. تظهر هذه المشاكل بشكل أكثر تكرارًا مع درجات اللزوجة الأعلى نظرًا لزيادة توزيع حجم الجسيمات وحساسيتها للرطوبة. وقد أظهرت خبرتنا الإنتاجية أن عمليات المعالجة المسبقة المتخصصة يمكن أن تُحسّن هذه الخصائص بشكل كبير.

تظهر تحديات اللزوجة المتعلقة بالاستقرار خلال دراسات التعتيق المتسارع، حيث قد يكتشف مُصنِّعو التركيبات تغيرات غير متوقعة في أنماط الذوبان. وقد أظهرت بروتوكولات اختبار الاستقرار لدينا أن درجات اللزوجة المختلفة تستجيب بشكل مختلف لضغوط درجة الحرارة والرطوبة. عادةً ما تُظهر درجات HPMC ذات اللزوجة الأعلى متانة أكبر في مواجهة هذه العوامل البيئية، مما يُحافظ على أنماط إطلاق أكثر ثباتًا طوال فترة الصلاحية.

الأسئلة الشائعة

ما هو تأثير درجة اللزوجة وحجم جزيئات HPMC على إطلاق الميترونيدازول من أقراص المصفوفة؟

تُبطئ درجات HPMC ذات اللزوجة العالية إطلاق الميترونيدازول من أقراص المصفوفة بشكل ملحوظ. تُظهر اختباراتنا المخبرية أن درجة K100M تُطيل فترة الإطلاق إلى 18-24 ساعة مقارنةً بـ 6-8 ساعات مع K4M. تُسرّع أحجام جزيئات HPMC الأصغر من تكوين الهلام، مما يُشكّل حواجز أكثر اتساقًا تمنع الإطلاق المفاجئ الأولي، وهو أمر بالغ الأهمية للأدوية عالية الذوبان مثل الميترونيدازول.

كيف تؤثر اللزوجة على امتصاص الدواء؟

تؤثر لزوجة HPMC على امتصاص الدواء من خلال التحكم في معدل إطلاقه داخل الجهاز الهضمي. تُنشئ درجات اللزوجة الأعلى حواجز هلامية أقوى تُبطئ ذوبان الدواء وتُحافظ على تركيزات بلازما أكثر ثباتًا. تُقلل هذه الآلية من Cmax (تركيز الذروة) مع إطالة مرحلة الامتصاص، مما يُثبت فائدته للأدوية ذات الفترات العلاجية الضيقة.

ما هي لزوجة محلول HPMC؟

تتراوح لزوجة محلول HPMC بين 3 و200,000 مللي باسكال/ثانية عند تركيز 2%، وذلك حسب الدرجة. توفر درجات السلسلة E (E3-E15) لزوجة تتراوح بين 3 و15 مللي باسكال/ثانية لتطبيقات الطلاء. تتراوح لزوجة سلسلة K بين المنخفضة (K100: 100 مللي باسكال/ثانية) والعالية جدًا (K200M: 200,000 مللي باسكال/ثانية) لتركيبات الإطلاق المستمر. تؤثر درجة حرارة المحلول بشكل كبير على اللزوجة المقاسة، حيث تُجرى القياسات القياسية عند 20 درجة مئوية.

ما هو استخدام HPMC في تركيبة الأقراص؟

يؤدي HPMC وظائف أساسية متعددة في تركيبات الأقراص. بصفته مُشكّل مصفوفة في أنظمة الإطلاق الممتد، يُشكّل حواجز هلامية تُنظّم انتشار الدواء. وبصفته رابطًا في الضغط المباشر أو التحبيب الرطب، يُعزز قوة الأقراص وسلامتها. وفي تطبيقات طلاء الأغشية، يُوفّر حماية من الرطوبة ويُحسّن المظهر. كما يعمل HPMC كمُثبّت للمركبات الحساسة للرطوبة.

خاتمة

تُحدد لزوجة HPMC بشكل أساسي أداء الأقراص، بدءًا من التصنيع مرورًا بالذوبان ووصولًا إلى التوصيل العلاجي. ويُمثل اختيار درجة اللزوجة المناسبة نقطة قرار حاسمة تؤثر على كل خطوة لاحقة في التركيب، وتُحدد في النهاية نجاح المنتج.

لقد رأينا بأنفسنا كيف يرتبط اختيار اللزوجة ارتباطًا مباشرًا بنتائج التركيبة. تُنشئ درجات اللزوجة الأعلى حواجز انتشار أقوى، وهي ضرورية لإطالة فترة إطلاق الدواء للمركبات القابلة للذوبان، بينما تُوفر خيارات اللزوجة المنخفضة خصائص معالجة أفضل عندما لا يكون تعديل الإطلاق هو الشاغل الرئيسي.

إذا كنت تقوم بتطوير تركيبة أقراص وتحتاج إلى إرشادات حول اختيار لزوجة HPMC، فاتصل بفريقنا الفني في مورتون للحصول على توصيات مخصصة بناءً على خصائص الدواء المحددة وأهداف الإطلاق.