برز هيدروكسي بروبيل ميثيل سلولوز (HPMC) كسواغ أساسي في التركيبات الصيدلانية الحديثة، حيث يؤدي وظائف حيوية متعددة تؤثر بشكل مباشر على أداء المنتج الدوائي. يواجه مُصنّعو الأدوية تحديات كبيرة في تطوير أدوية مستقرة وفعالة ذات أنماط إطلاق متسقة وتوافر حيوي مثالي. قد تؤدي هذه التحديات إلى فشل المنتج، وانخفاض كفاءة التصنيع، وضعف النتائج العلاجية. يقدم HPMC حلاً متعدد الاستخدامات لهذه المشاكل من خلال خصائصه الفيزيائية والكيميائية الفريدة، مما يُمكّن من التحكم في إطلاق الدواء، وتحسين الاستقرار، وتعزيز كفاءة التصنيع. مع عقود من التطبيق الناجح لآلاف المنتجات الدوائية المعتمدة حول العالم، أثبت HPMC جدارته كسواغ موثوق يمكن لمطوري الأدوية الاعتماد عليه للتغلب على تحديات التركيب مع تلبية المتطلبات التنظيمية الصارمة.

1. ما هي الخصائص الرئيسية لـ HPMC التي تجعلها ذات قيمة للتطبيقات الصيدلانية؟

يتمتع هيدروكسي بروبيل ميثيل السليلوز (HPMC) بمزيج فريد من الخصائص الفيزيائية والكيميائية التي تجعله قيماً بشكل استثنائي في التركيبات الصيدلانية.

دعني أريك السبب يبرز HPMC بين السواغات الصيدلانية. في جوهره، هو بوليمر شبه صناعي مشتق من السليلوز، يتكون من هيكل أساسي من السليلوز مع بدائل ميثوكسيل وهيدروكسي بروبيل. يمنح هذا التركيب الكيميائي HPMC سلوكه المميز في الأنظمة الصيدلانية.

تُحدد درجة الاستبدال - سواءً ميثوكسيل (عادةً 19-30%) أو هيدروكسي بروبيل (عادةً 4-12%) - العديد من الخصائص الوظيفية لـ HPMC. تُراقب أنماط الاستبدال هذه بعناية أثناء التصنيع لإنتاج درجات ذات خصائص أداء محددة.

| ملكية | مميزة | الفوائد الصيدلانية |

|---|---|---|

| الذوبان في الماء | يذوب بسهولة في الماء البارد | معالجة سهلة بدون مذيبات عضوية |

| التجلط الحراري | يشكل هلامًا عند تسخينه | توصيل الأدوية المستجيبة لدرجة الحرارة |

| استقرار درجة الحموضة | مستقر عبر درجة الحموضة 3-11 | أداء ثابت في جميع أنحاء الجهاز الهضمي |

| نطاق اللزوجة | متوفر من 3 إلى 100000 ميجا باسكال ثانية | قابلة للتخصيص لتطبيقات مختلفة |

يُظهر HPMC ثباتًا ملحوظًا في مجموعة واسعة من الظروف. فهو يحافظ على خصائصه الوظيفية عبر نطاق واسع من درجات الحموضة (pH) (3-11)، مما يجعله مناسبًا للتركيبات المصممة لإطلاق الأدوية في جميع أنحاء الجهاز الهضمي.

يُعد التوافق مع المكونات الصيدلانية الفعالة (APIs) ميزةً هامةً أخرى لبوليمر HPMC. فطبيعة البوليمر غير الأيونية تُقلل من التفاعلات الكيميائية المباشرة مع معظم جزيئات الدواء، مما يُقلل من خطر عدم التوافق.

القوة الحقيقية لـ HPMC تكمن في تعدد وظائفه. غالبًا ما يؤدي نوع واحد من HPMC أدوارًا متعددة في التركيبة، فهو يعمل كمادة رابطة، ومُشكِّل للأغشية، وعامل إطلاق مُتحكَّم، ومُثبِّت في آنٍ واحد. يُبسِّط هذا التعدد الوظائف التركيبات، ويُقلِّل من تفاعلات السواغات، ويُبسِّط عمليات التصنيع.

2. كيف تعمل HPMC في أنظمة توصيل الأدوية ذات الإطلاق المتحكم؟

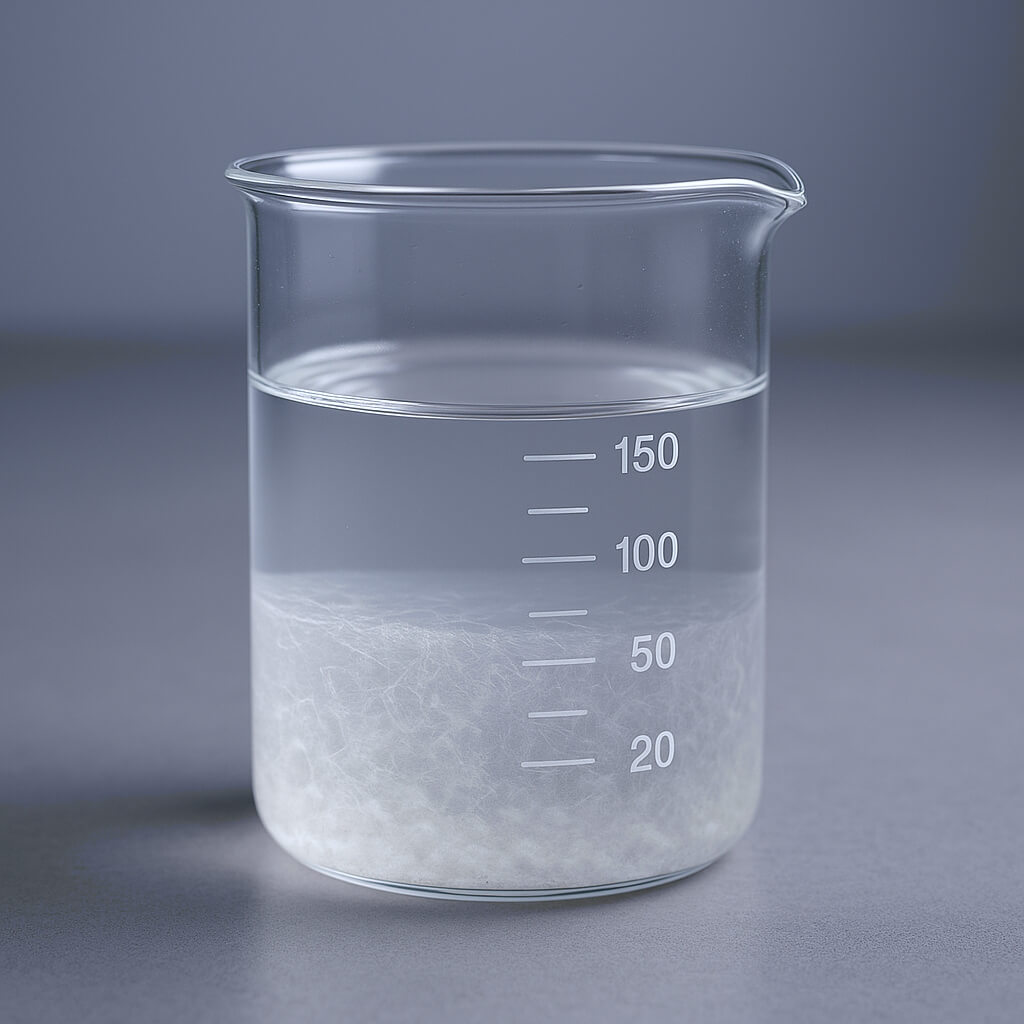

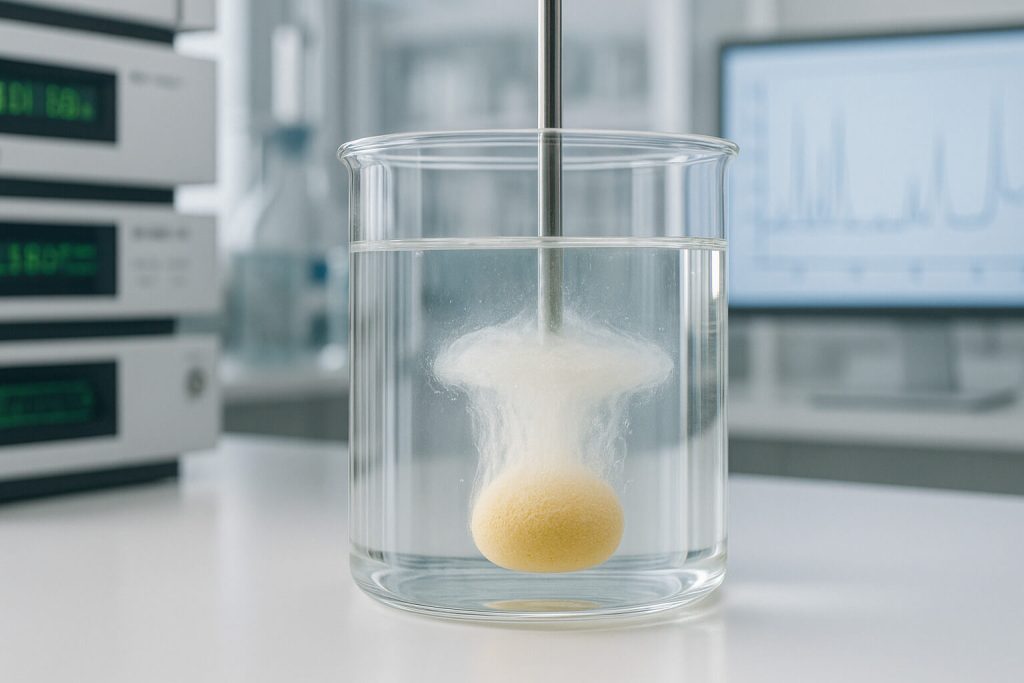

يُعدّ توصيل الأدوية المُتحكّم في إطلاقها أحد أهم تطبيقات البوليمرات عالية الأداء (HPMC) في المستحضرات الصيدلانية. يُهيئ السلوك الفريد للبوليمر في البيئات المائية ظروفًا مثالية لتعديل إطلاق الدواء لفترات طويلة.

وإليك ما يجعل هذا الأمر رائعًا: عندما يُلامس قرص مصفوفة مُركّب من HPMC وسطًا مائيًا، تحدث سلسلة مُعقّدة من الأحداث تُنظّم إطلاق الدواء بدقة. في البداية، يخترق الماء سطح القرص، مُسبّبًا ترطيب جزيئات HPMC وتكوين طبقة هلامية. تعمل هذه الطبقة كحاجز انتشار، مُتحكّمةً في سرعة هروب جزيئات الدواء من المصفوفة.

تتضمن آلية الإطلاق المُتحكّم لـ HPMC ثلاث عمليات رئيسية: الترطيب، والتورم، والتآكل. تحدث هذه العمليات في وقت واحد ولكن بمعدلات مختلفة، مما يُنشئ نظامًا ديناميكيًا يحافظ على إطلاق ثابت للدواء بمرور الوقت.

| عملية | الآلية | التأثير على إطلاق الدواء |

|---|---|---|

| الترطيب | نفاذ الماء إلى مصفوفة البوليمر | يبدأ تكوين الهلام وإذابة الدواء |

| تورم | التمدد الحجمي للبوليمر المائي | إنشاء مسارات انتشار لإطلاق الدواء |

| تآكل | الذوبان التدريجي للطبقة الهلامية الخارجية | يحافظ على طول مسار الانتشار الثابت |

| انتشار | حركة الدواء المذاب عبر طبقة الهلام | الآلية الأساسية للتحكم في معدل الإطلاق |

قد تفاجأ عندما تعلم أن درجة اللزوجة لـ HPMC هي العامل الرئيسي المؤثر على حركية الإطلاق. تُنتج درجات اللزوجة الأعلى طبقات هلامية أقوى وأكثر تماسكًا، مما يُبطئ انتشار الدواء بفعالية أكبر. على سبيل المثال، عادةً ما يُوفر HPMC K100M (100,000 مللي باسكال ثانية) أنماط إطلاق أبطأ وأطول مقارنةً بـ HPMC K4M (4,000 مللي باسكال ثانية).

تُظهر دراسة مقارنة لتقنيات الإطلاق المتحكم المختلفة مزايا الأنظمة القائمة على HPMC:

| تكنولوجيا | آلية الإصدار | تعقيد التصنيع | يكلف | المدة النموذجية |

|---|---|---|---|---|

| مصفوفة HPMC | الانتشار/التآكل | قليل | منخفض-متوسط | 8-24 ساعة |

| حبيبات مغلفة | انتشار الغشاء | عالي | عالي | 12-24 ساعة |

| المضخات التناضحية | الضغط الأسموزي | عالية جدًا | عالية جدًا | 12-24 ساعة |

| مصفوفات الدهون | تآكل | واسطة | واسطة | 8-12 ساعة |

والخلاصة هي هذه: تجمع أنظمة الإطلاق المُتحكّم القائمة على HPMC بين بساطة التركيبة والأداء الموثوق، مما يجعلها الخيار الأمثل للعديد من المنتجات ممتدة الإطلاق. إن قدرتها على الحفاظ على مستويات الدواء العلاجية لفترات طويلة مع تقليل وتيرة الجرعات تُترجم مباشرةً إلى تحسين نتائج المرضى.

3. ما هي سمات الجودة الحاسمة عند اختيار HPMC لتركيبتك؟

يتطلب اختيار درجة HPMC المناسبة للتركيبة الدوائية دراسة متأنية لعدة سمات جودة أساسية. تؤثر كل سمة بشكل مباشر على أداء المنتج الدوائي النهائي وقابليته للتصنيع وامتثاله للأنظمة.

ربما تتساءل ما هي المعايير الأكثر أهمية عند اختيار درجة HPMC؟ تُعتبر اللزوجة ربما الخاصية الأكثر تأثيرًا، إذ تؤثر بشكل مباشر على حركية إطلاق الدواء، وسمك الطلاء، وقوة الترابط، وقابلية التصنيع.

| فئة اللزوجة | النطاق النموذجي (mPa·s) | تسمية USP/EP | التطبيقات الشائعة |

|---|---|---|---|

| قليل | 3-15 | هـ3، هـ5، هـ15 | طلاء الفيلم، المادة الرابطة للإطلاق الفوري |

| واسطة | 40-4,000 | E50، K100، K4M | إطلاق معدل، تحبيب رطب |

| عالي | 4,000-15,000 | K4M، K15M | مصفوفات الإطلاق المستدام |

| عالية للغاية | 15,000-100,000 | K15M، K100M | إصدار ممتد (12-24 ساعة) |

وهنا شيء مهم يجب فهمه: تؤثر نسبة استبدال الميثوكسيل والهيدروكسي بروبيل بشكل مباشر على خصائص مثل درجة حرارة التجلط الحراري، ونشاط السطح، والذوبان العضوي، ومعدل الترطيب. تشمل أنواع الاستبدال الشائعة ما يلي:

- HPMC 2208 (USP/EP): يحتوي على مجموعات ميثوكسيل 19-24% ومجموعات هيدروكسي بروبيل 4-12%

- HPMC 2906 (USP/EP): يحتوي على 27-30% ميثوكسيل و4-7.5% هيدروكسي بروبيل

- HPMC 2910 (USP/EP): يحتوي على مجموعات ميثوكسيل 28-30% ومجموعات هيدروكسي بروبيل 7-12%

يؤثر توزيع حجم الجسيمات بشكل كبير على أداء التصنيع وخصائص المنتج النهائي. عادةً ما تترسب الجسيمات ذات الأحجام الدقيقة بسرعة أكبر، ولكنها قد تُشكل تحديات في التدفق أثناء التصنيع. أما الدرجات الأكثر خشونة، فتتميز بخصائص تدفق أفضل، ولكنها قد تترسب ببطء أكبر.

والنقطة الأساسية هي أن يتطلب اختيار الدرجة المثلى من HPMC موازنة عدة خصائص جودة مع متطلبات تركيبتك الخاصة. من خلال التقييم الدقيق للزوجة، ونوع الاستبدال، وحجم الجسيمات، والمواصفات التنظيمية، يمكنك تحديد درجة HPMC التي ستوفر الأداء الأمثل لمنتجك الدوائي.

4. كيف يتم تطبيق HPMC في أشكال الجرعات الصيدلانية المختلفة؟

يُظهر HPMC تنوعًا ملحوظًا في أشكال الجرعات الصيدلانية، حيث يؤدي وظائف متعددة تُحسّن أداء المنتجات الدوائية. ويمتد نطاق استخدامه من أشكال الجرعات الفموية الصلبة إلى شبه الصلبة والسائلة.

ما يعتبره العديد من المصممين الأكثر قيمة هو أداء HPMC الاستثنائي في تطبيقات طلاء الأقراص. بصفته عاملًا لتشكيل الأغشية، يُنتج HPMC طلاءات موحدة وأنيقة تؤدي وظائف متعددة تتجاوز مجرد المظهر الجمالي. تستطيع هذه الطلاءات إخفاء النكهات غير المرغوبة، وحماية المكونات الحساسة من العوامل البيئية، وتحسين قابلية البلع، وحتى تعديل أنماط إطلاق الدواء.

| نوع الطلاء | تركيز HPMC | الإضافات الوظيفية | الفوائد الأساسية |

|---|---|---|---|

| مستحضرات التجميل | 5-7% | الملونات والملدنات | تحسين المظهر، وتحديد العلامة التجارية |

| وظيفية | 7-9% | الملدنات، المعتمات | إخفاء الطعم، حماية من الضوء |

| حاجز الرطوبة | 8-10% | إضافات كارهة للماء | الحماية من الرطوبة |

| إصدار معدّل | 10-15% | الملدنات، مُشكِّلات المسام | توصيل الأدوية الخاضع للرقابة |

تُمثل تركيبة أقراص المصفوفة مجال تطبيق رئيسي آخر لـ HPMC. في هذه الأنظمة، يتوزع HPMC في جميع أنحاء مصفوفة الأقراص، مما يُنشئ شبكة ثلاثية الأبعاد تتحكم في إطلاق الدواء من خلال آليات الانتشار والتآكل.

وهنا نظرة عملية: تؤثر نسبة HPMC إلى الدواء بشكل كبير على حركية الإطلاق. عادةً ما تؤدي نسب HPMC الأعلى إلى الدواء إلى أنماط إطلاق أبطأ وأطول. تتيح هذه العلاقة للمُصنِّعين ضبط معدلات الإطلاق بدقة عن طريق تعديل تركيز البوليمر.

في تصنيع الكبسولات، تُستخدم كبسولات HPMC كمادة غلاف للكبسولة وسواغ وظيفي في تركيباتها. تتميز كبسولات HPMC بمزايا عديدة مقارنةً بكبسولات الجيلاتين التقليدية، بما في ذلك ملاءمتها للمنتجات النباتية، وانخفاض حساسيتها لتغيرات الرطوبة، وثباتها بشكل أفضل مع الأدوية الماصة للرطوبة.

في المستحضرات السائلة، يعمل HPMC بشكل أساسي كمُعدِّل ومُثبِّت للزوجة. في المستحضرات العينية، يزيد HPMC من لزوجة المحلول، مما يُطيل مدة ملامسته لسطح العين، ويُحسِّن التوافر الحيوي للدواء.

5. ما هي تحديات التصنيع التي يمكن لـ HPMC المساعدة في التغلب عليها؟

يواجه تصنيع الأدوية تحديات عديدة قد تؤثر على جودة المنتج وكفاءة العمليات والامتثال للوائح التنظيمية. يقدم HPMC حلولاً للعديد من هذه التحديات بفضل خصائصه الوظيفية المتعددة.

ما لا يدركه العديد من مديري الإنتاج تكمن أهمية تقنية HPMC في قدرتها على تحويل التركيبات المعقدة إلى منتجات متينة وقابلة للتصنيع. ويمثل ضعف تدفق المسحوق أحد أكثر التحديات شيوعًا في تصنيع الجرعات الصلبة، مما يؤدي إلى تباين الوزن، ومشاكل في تجانس المحتوى، وانخفاض سرعة الإنتاج.

| تحدي التصنيع | كيف تتعامل HPMC مع هذه المشكلة | فائدة قابلة للقياس |

|---|---|---|

| تدفق المسحوق ضعيف | يحسن التدفق كموثق جاف | انخفاض تباين الوزن (<2% RSD) |

| صلابة منخفضة للقرص | يعزز ربط الجسيمات | زيادة الصلابة (>8 كيلو باسكال) مع قوة ضغط أقل |

| التغطية/التصفيح | يحسن التشوه البلاستيكي | انخفاض عيوب الجهاز اللوحي (<0.1%) |

| التمسك بوجه اللكمة | يشكل حاجزًا وقائيًا | انخفاض وتيرة تنظيف اللكمة |

| توحيد المحتوى | يمنع الفصل | تحسين التوحيد (RSD <3%) |

وهنا شيء ذو قيمة خاصة: يُحسّن HPMC استقرار التركيبات الدوائية الصعبة بشكل كبير. العديد من المكونات الصيدلانية الفعالة حساسة للرطوبة أو الأكسجين أو الضوء، مما يؤدي إلى تدهورها أثناء التخزين. تُمكّن خصائص HPMC في تكوين الأغشية من إنشاء حواجز واقية تحمي المكونات الحساسة من العوامل البيئية.

يُمثل تعزيز التوافر الحيوي للأدوية ضعيفة الذوبان أحد أهم التحديات في تطوير الأدوية الحديثة. ويلعب HPMC دورًا حاسمًا في العديد من استراتيجيات تعزيز التوافر الحيوي:

- المستحلبات الصلبة غير المتبلورة: تعمل HPMC على تثبيت أشكال الأدوية غير المتبلورة، مما يمنع إعادة التبلور

- تثبيت البلورات النانوية: يمنع HPMC تكتل جسيمات النانو الدوائية

- أنظمة الاستحلاب الذاتي: تعمل HPMC على تحسين الاستقرار وتثبيط ترسب الدواء

- المستحلبات المجففة بالرش: تعمل HPMC كبوليمر حامل لتعزيز الذوبان

غالبًا ما تُشكّل تحديات توسيع نطاق الإنتاج ونقل التكنولوجيا عائقًا أمام تطوير الأدوية. عادةً ما تُظهر تركيبات HPMC أداءً قويًا عبر مختلف مقاييس التصنيع، مما يُبسّط إجراءات توسيع نطاق الإنتاج ويُقلّل من المخاطر التنظيمية.

6. كيف تتم مقارنة HPMC مع المواد المساعدة البديلة من حيث الأداء والفعالية من حيث التكلفة؟

عند اختيار المواد المساعدة للتركيبات الصيدلانية، يجب على المطورين الموازنة بين متطلبات الأداء والاعتبارات الاقتصادية. يُقدم HPMC قيمةً مميزةً مقارنةً بالمواد المساعدة البديلة.

الحقيقة المدهشة هي إن فعالية التكلفة الحقيقية لأي مادة مساعدة تتجاوز بكثير سعر شرائها. يجب أن يأخذ التقييم الشامل في الاعتبار كفاءة التصنيع، والمزايا التنظيمية، وفوائد الاستقرار، والأداء العلاجي، وهي المجالات التي تُظهر فيها HPMC قيمة كبيرة.

| نوع المادة المساعدة | التكلفة النسبية للمواد الخام | تعدد الوظائف | إمكانية اختزال السواغ | التأثير الإجمالي للتكلفة |

|---|---|---|---|---|

| شركة HPMC | معتدل | عالي | بارِز | مواتية |

| بولي ميثاكريلات | عالي | معتدل | محدود | معتدل |

| بولي فينيل بيروليدون | معتدل | معتدل | معتدل | معتدل |

| إيثيل السليلوز | عالي | قليل | محدود | غير مواتية |

| مشتقات النشا | قليل | قليل | الحد الأدنى | عامل |

ما يجعل HPMC ذات قيمة خاصة هو يتميز ثبات أدائه عبر مختلف مقاييس وظروف التصنيع. وبالمقارنة مع مُشكِّلات المصفوفات المحبة للماء الأخرى، مثل أكسيد البولي إيثيلين أو ألجينات الصوديوم، يُظهر HPMC ثباتًا واستقرارًا فائقين من دفعة إلى أخرى أثناء التخزين. تُقلل هذه الموثوقية من تباين التصنيع، وتُقلل من معدلات الرفض، وتُقلل من الحاجة إلى تعديلات على العملية.

تؤثر الاعتبارات البيئية والاستدامة بشكل متزايد على قرارات اختيار المواد المساعدة. بصفته مشتقًا من السليلوز، يتميز HPMC بمزايا على البوليمرات الاصطناعية القائمة على البترول من حيث مصادر الطاقة المتجددة والأثر البيئي.

عند تقييمها عبر أبعاد متعددة، غالبًا ما تُعتبر HPMC خيارًا فعالًا من حيث التكلفة، يوازن بين الاعتبارات الاقتصادية ومتطلبات الأداء. إن تنوعها وموثوقيتها ومكانتها التنظيمية الراسخة تجعلها خيارًا جذابًا لمُصنّعي الأدوية الذين يسعون إلى تحسين أداء المنتج وكفاءته الاقتصادية.

خاتمة

لقد رسّخ هيدروكسي بروبيل ميثيل سلولوز (HPMC) مكانته كسواغ أساسي في التركيبات الصيدلانية الحديثة، موفرًا تنوعًا لا مثيل له في مختلف التطبيقات. في هذه المقالة، درسنا كيف تُمكّنه بنيته الكيميائية الفريدة وخصائصه الفيزيائية من مواجهة تحديات التركيبات الحرجة، بدءًا من التحكم في أنماط إطلاق الأدوية وصولًا إلى تعزيز كفاءة التصنيع. إن ثباته الاستثنائي في مختلف الظروف، وتوافقه مع معظم المكونات الفعالة، ومكانته التنظيمية الراسخة، تجعله خيارًا مفضلًا لمطوري الأدوية حول العالم. إن إمكانية الاختيار من بين درجات مختلفة من اللزوجة، وأنواع الاستبدال، وأحجام الجسيمات، تُمكّن مُصنّعي التركيبات من تخصيص وظائف HPMC بدقة لتلبية متطلبات التطبيقات المحددة. بالمقارنة مع السواغات البديلة، يُظهر HPMC باستمرار فعالية فائقة من حيث التكلفة عند النظر إلى إجمالي تكاليف التركيب، وسهولة التصنيع، والفوائد العلاجية. بالنسبة لمصنعي الأدوية الذين يواجهون صعوبة في اختيار السواغات، يُمثل HPMC حلاً مثبتًا يُوازن بين الوظيفة، والامتثال التنظيمي، والاعتبارات الاقتصادية.

قسم الأسئلة الشائعة

س1: ما هي درجات HPMC الأكثر ملاءمة لتركيبات الأقراص ذات الإطلاق الممتد؟

عند تطوير تركيبات أقراص ممتدة المفعول، تُعدّ درجات اللزوجة العالية من HPMC (عادةً ما تتراوح بين 4000 و100000 مللي باسكال ثانية) الأنسب. يُعدّ HPMC K15M وK100M فعالين بشكل خاص لأنماط الإطلاق التي تتراوح بين 12 و24 ساعة، نظرًا لتكوينهما الهلامي القوي وخصائص الترطيب المستقرة. يعتمد اختيار الدرجة الأمثل على مدة الإطلاق المستهدفة، وذوبان الدواء، ومتطلبات الجرعة. بالنسبة للأدوية عالية الذوبان، قد تكون درجات اللزوجة الأعلى مثل K100M ضرورية للتحكم في الإطلاق بشكل كافٍ. أما بالنسبة للمركبات ضعيفة الذوبان، فقد توفر درجات اللزوجة المنخفضة مثل K4M تحكمًا كافيًا.

س2: هل يمكن استخدام HPMC مع بوليمرات أخرى في المستحضرات الصيدلانية؟

يُظهر HPMC توافقًا ممتازًا مع العديد من البوليمرات الأخرى، مما يُتيح فرصًا لتحقيق فوائد تركيبية تآزرية. تشمل تركيبات البوليمر الشائعة HPMC مع إيثيل سلولوز لتعديل حركية الإطلاق، وHPMC مع الكاربومرات لتعزيز خصائص الالتصاق المخاطي، وHPMC مع بولي فينيل بيروليدون لتحسين تأثيرات تحسين الذوبان. يمكن لهذه التركيبات تحقيق أنماط إطلاق أو خصائص وظيفية يصعب تحقيقها باستخدام بوليمر واحد. تُعد دراسات التوافق واختبارات الذوبان ضرورية عند تطوير أنظمة متعددة البوليمرات تحتوي على HPMC.

س3: كيف تؤثر درجة الحرارة على أداء HPMC في المنتجات الدوائية؟

تؤثر درجة الحرارة بشكل كبير على سلوك HPMC في المستحضرات الصيدلانية من خلال خصائصها الفريدة للتَجَلُّم الحراري. بخلاف معظم البوليمرات التي تزداد قابليتها للذوبان عند درجات حرارة أعلى، تُظهر محاليل HPMC قابلية ذوبان عكسية، حيث تُشكِّل هلامًا عند تسخينها فوق درجة حرارة التجَلُّم الحراري (عادةً ما تتراوح بين 70 و90 درجة مئوية، حسب النوع). تؤثر هذه الخاصية على كلٍّ من عمليات التصنيع وأداء إطلاق الدواء. أثناء الإنتاج، قد يُسبِّب تسخين محاليل HPMC فوق درجة حرارة التجَلُّم ترسبًا، مما قد يؤثر على تجانس المحتوى.

س4: ما هي الأساليب التحليلية المستخدمة لتوصيف HPMC في تطوير الأدوية؟

هناك عدة طرق تحليلية أساسية لتوصيف مركبات HPMC أثناء تطوير الأدوية. ولعلّ تحديد اللزوجة باستخدام مقاييس اللزوجة الدورانية هو الاختبار الأكثر أهمية، إذ يرتبط ارتباطًا مباشرًا بأداء إطلاق الدواء وسلوك المعالجة. ويؤكد التحقق من نوع الاستبدال من خلال التحليل الطيفي بالأشعة تحت الحمراء وتحليل محتوى الميثوكسيل/هيدروكسي بروبيل باستخدام كروماتوغرافيا الغاز صحة تصنيف مركبات HPMC. ويضمن تحليل توزيع حجم الجسيمات باستخدام حيود الليزر اتساق التصنيع، بينما يساعد تحديد نقطة الهلام على التنبؤ بالسلوك الحراري.

س5: كيف تساهم HPMC في تصميم منتجات الأدوية التي تركز على المريض؟

يُحسّن HPMC تصميمَ المنتجات الدوائية المُركّزة على المريض بشكلٍ كبير من خلال آلياتٍ مُتعددةٍ مُرتبطةٍ مباشرةً بوظائفه الصيدلانية. فمن خلال إتاحة تركيباتٍ مُمتدة المفعول، يُقلّل HPMC من تواتر الجرعات من 3-4 مراتٍ يوميًا إلى جرعاتٍ مرةٍ أو مرتين يوميًا، مما يُحسّن بشكلٍ كبيرٍ معدلات الالتزام، خاصةً لدى المرضى الذين يتناولون أدويةً مُتعددة أو يُعانون من ضعفٍ إدراكي. تُقلّل أنماط الإطلاق المُتحكّم بها التي تُحققها HPMC من تقلبات ذروة تركيزات الدواء في البلازما، مُقلّلةً بذلك الآثار الجانبية المُرتبطة بمستويات الذروة العالية مع الحفاظ على الفعالية العلاجية.