يعاني العديد من مصنعي لاصق البلاط من تفاوت أداء منتجاتهم. حتى الأخطاء البسيطة في التركيبة تؤدي إلى فشل التطبيق، وشكاوى العملاء، وإهدار المواد.

تتراوح جرعة هيدروكسي بروبيل ميثيل السليلوز (HPMC) في المواد اللاصقة للبلاط عادة من 0.2% إلى 0.5% حسب وزن الخليط الجاف، مع تحديد الكميات الدقيقة من خلال خصائص الأداء المطلوبة بما في ذلك متطلبات وقت الفتح، وظروف التطبيق، ومسامية الركيزة، والتفاعلات المضافة التكميلية.

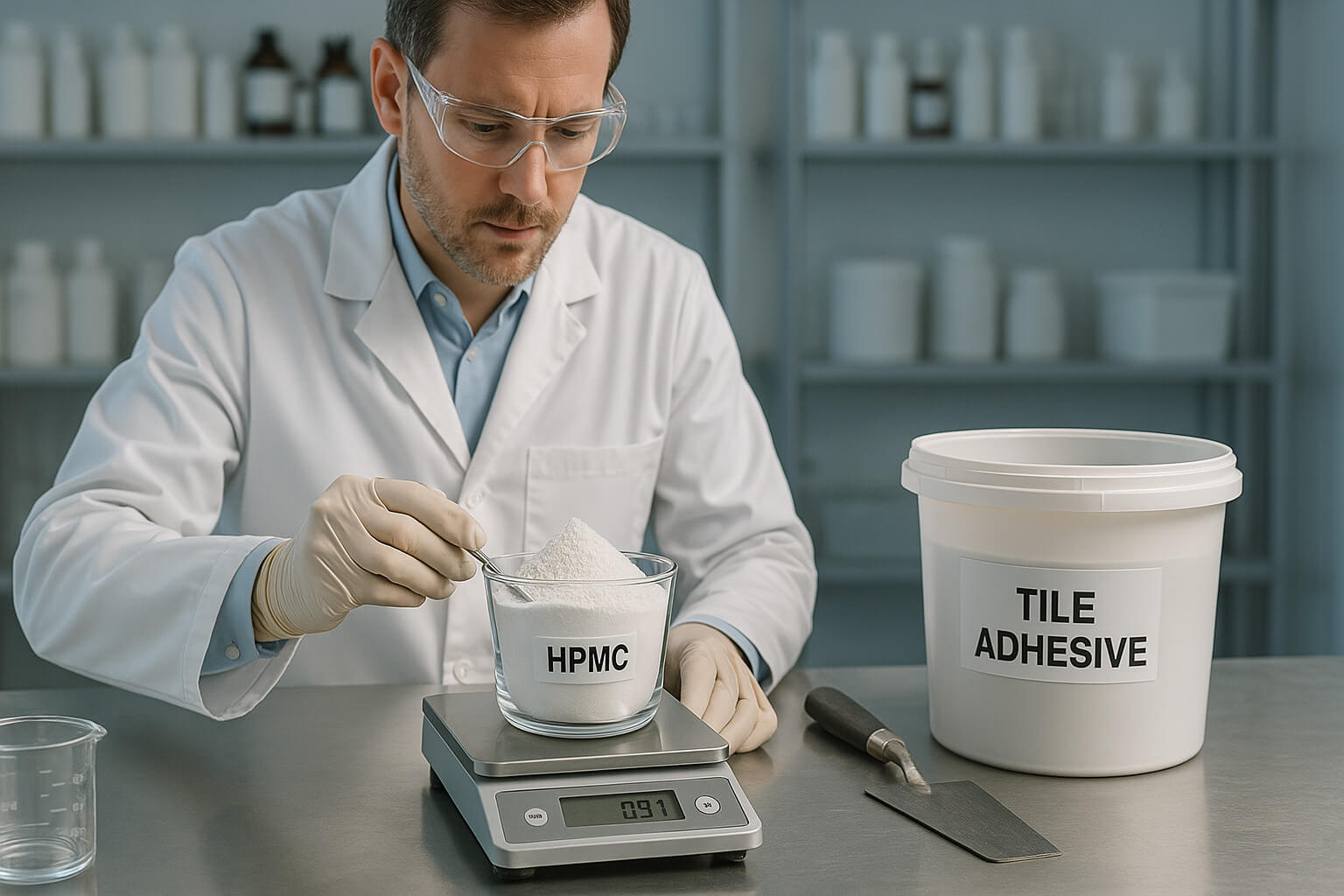

فني مختبر يزن مسحوق HPMC بعناية لدمجه في تركيبة لاصق البلاط، مما يوضح الدقة المطلوبة للأداء الأمثل.

Finding the right HPMC dosage balance requires technical expertise that most resources don’t provide. Let’s explore the specific guidelines that ensure consistent tile adhesive performance while optimizing your formulation costs.

ما هو HPMC ولماذا هو ضروري للصق البلاط؟

مواد لاصقة البلاط سيئة التركيب تجف بسرعة كبيرة، أو لا تلتصق جيدًا، أو تتدلى أثناء التركيب الرأسي. هذه العيوب في الأداء تؤدي إلى فشل التركيب وتضر بسمعة المحترفين.

يعمل HPMC (هيدروكسي بروبيل ميثيل السليلوز) كعامل أساسي للاحتفاظ بالمياه ومعدل للروماتيزم في مواد لاصقة البلاط، حيث يعمل على تمديد وقت الفتح من دقائق إلى ساعات مع تعزيز التماسك في نفس الوقت ومنع الترهل وتحسين الالتصاق من خلال التحكم الأمثل في الاتساق.

Through our decade of manufacturing experience, we’ve observed how HPMC transforms basic cement mixtures into professional-grade adhesives. The fundamental chemistry behind this transformation involves HPMC’s unique molecular structure, which contains both hydrophilic and hydrophobic segments. When dispersed in water, these segments create a three-dimensional network throughout the adhesive mixture.

تؤدي هذه الشبكة الجزيئية عدة وظائف أساسية في آنٍ واحد. أولًا، تربط جزيئات الماء ماديًا عبر الروابط الهيدروجينية، مما يُبطئ بشكل كبير عملية التبخر والهجرة إلى الركائز المسامية. تُطيل هذه القدرة على الاحتفاظ بالماء بشكل مباشر فترة الفتح الحاسمة التي يُمكن خلالها تركيب البلاط وتعديله بنجاح.

بالإضافة إلى احتباس الماء، يُحسّن HPMC بشكل ملحوظ من ريولوجيا اللصق. تُكوّن شبكة البوليمر سلوكًا ثيكسوتروبيًا - حيث يبقى الخليط ثابتًا تحت تأثير الجاذبية، ولكنه يتدفق بسهولة تحت الضغط. تمنع هذه الخاصية انزلاق البلاط على الأسطح الرأسية، مع ضمان الانتشار والبلل المناسبين أثناء الاستخدام.

تتجلى الأهمية العملية لهذه الخصائص أثناء التركيب. فبدون مادة HPMC، تبقى معظم المواد اللاصقة الأسمنتية صالحة للاستخدام لمدة 5-10 دقائق فقط قبل تغليف السطح. تُسبب هذه الفترة القصيرة ضغطًا هائلاً على المُركّبين، مما يؤدي غالبًا إلى وضع البلاط بشكل غير صحيح أو تغطية غير كافية. أما مادة HPMC فتُمدد هذه الفترة الحرجة إلى 20-30 دقيقة أو أكثر، مما يسمح بالتركيب المنهجي والدقيق.

يُحسّن HPMC أيضًا تماسك المادة اللاصقة بشكل كبير، وهي القوة الداخلية التي تمنع الانفصال داخل الطبقة اللاصقة نفسها. يُترجم هذا التماسك المُحسّن مباشرةً إلى روابط أقوى بين البلاط والركائز. تُظهر اختباراتنا المخبرية باستمرار أن تركيبات HPMC المُحسّنة تزيد من قوة الالتصاق بالشد بمقدار 15-30% مقارنةً بالأنظمة غير المُعدّلة.

تُثبت خصائص الاحتفاظ بالماء أهميتها البالغة عند التركيب على أسطح مسامية، مثل الحوائط الجافة غير المُجهزة أو الخرسانة الجافة. تستطيع هذه المواد امتصاص الرطوبة بسرعة من المواد اللاصقة، مما يُضعف الترطيب وتكوين الروابط. يُنشئ HPMC حاجزًا واقيًا يحافظ على رطوبة كافية داخل الطبقة اللاصقة. ضمان ترطيب الأسمنت بشكل صحيح بغض النظر عن ظروف الركيزة، كما وثقه الباحثون في مجال كيمياء الأسمنت.

بدون هذه المادة المضافة الحاسمة، فإن طرق تركيب البلاط الرقيق الحديثة ستكون أقل موثوقية بشكل كبير، وخاصة بالنسبة للبلاط كبير الحجم والتطبيقات الهامة مثل التركيبات الخارجية أو في المناطق الرطبة.

كيف تؤثر جرعة HPMC على أداء لاصق البلاط؟

يُشكّل إيجاد التوازن المثالي بين وقت العمل المُمتد والتشكيل النهائي في الوقت المُناسب تحديًا للعديد من مُصنّعي المُركّبات. فكمية قليلة جدًا من HPMC تُؤدي إلى وقت عمل غير كافٍ، بينما تُؤخّر الكميات الزائدة عملية المعالجة وتُقلّل من المتانة.

تخلق جرعة HPMC تأثيرًا مباشرًا وتقدميًا على مقاييس الأداء الرئيسية مع كل زيادة بمقدار 0.1% مما يؤدي إلى تمديد وقت الفتح بحوالي 5-10 دقائق، وتعزيز مقاومة الترهل بمقدار 15-20%، وتحسين احتباس الماء بمقدار 10-15%، في حين أن المستويات المفرطة التي تتجاوز 0.7% قد تؤدي إلى تأخير التثبيت وانخفاض القوة النهائية المحتملة.

لقد أتاحت لنا خبرتنا الإنتاجية فهمًا فريدًا للعلاقة بين الجرعة والاستجابة بين تركيز HPMC وأداء المادة اللاصقة. تتبع هذه العلاقة أنماطًا متوقعة عبر معايير أداء متعددة، مع أن الأرقام الدقيقة تختلف اختلافًا طفيفًا تبعًا لدرجات HPMC المحددة والإضافات التكميلية.

التأثير الأكثر وضوحًا يتعلق بمدة العمل. تُظهر الاختبارات المعملية علاقة شبه خطية بين تركيز HPMC ومدة العمل. بدءًا من فترة أساسية غير معدلة تبلغ حوالي 5-10 دقائق، عادةً ما تُمدد كل إضافة 0.1% من HPMC هذه الفترة بمقدار 5-10 دقائق. يستمر هذا التمديد التدريجي حتى الوصول إلى جرعات عالية جدًا (>0.8%)، حيث تبدأ العوائد المتناقصة والاختلالات المحتملة في الأداء بالظهور.

تتبع قدرة احتباس الماء نمطًا مشابهًا، ولكن بتأثير أولي أكثر وضوحًا. حتى عند الجرعات الضئيلة (0.1-0.2%)، يُحسّن HPMC احتباس الماء بشكل ملحوظ مقارنةً بالمواد اللاصقة غير المعدلة. يستمر هذا التأثير بشكل إيجابي خلال نطاق الجرعة القياسية قبل أن يصل إلى مرحلة الاستقرار عند التركيزات الأعلى حيث يتم تحقيق أقصى احتباس للماء (95-98%).

تُظهر مقاومة الترهل استجابةً قويةً للغاية لتركيز HPMC. تُظهر اختباراتنا أن دمج HPMC بشكل صحيح يُحسّن بشكل كبير خصائص الثبات الرأسي، مع تحسينات في الأداء تتراوح بين 15 و20% لكل زيادة في الجرعة بمقدار 0.1% ضمن النطاق القياسي. تُثبت هذه الخاصية أهميتها البالغة في تركيبات بلاط الجدران حيث يُعد منع الانزلاق أثناء التركيب أمرًا بالغ الأهمية.

تتبع العلاقة بين جرعة HPMC وقوة الالتصاق النهائية نمطًا أكثر تعقيدًا. ضمن النطاق الأمثل (0.2-0.5%)، يُسهم HPMC عمومًا بشكل إيجابي في قوة الالتصاق النهائية من خلال ضمان ترطيب الأسمنت بالكامل. ومع ذلك، عند التركيزات المفرطة (>0.7%)، قد تُقلل أزمنة التصلب الطويلة من قوة الالتصاق النهائية من خلال تعطيل التطور البلوري الطبيعي داخل مصفوفة الأسمنت.

تستجيب قابلية التشغيل والاتساق بشكل متوقع لتعديلات الجرعة. تُنتج تركيزات HPMC الأعلى خلطات أغنى وأكثر تماسكًا، تنتشر بسهولة مع الحفاظ على شكلها بعد التسوية. يُترجم هذا التحسين في التعامل مباشرةً إلى تغطية أفضل للركيزة وتركيبات أكثر نجاحًا.

It’s worth noting that these performance relationships don’t exist in isolation. The overall adhesive formulation—particularly cement type, aggregate gradation, and complementary polymer content—influences how dramatically HPMC dosage affects each parameter. This interaction highlights the importance of مناهج الصياغة الشاملة بدلاً من التحسين بمكون واحدكما لاحظ باحثو علم المواد الذين يدرسون المواد الكيميائية المستخدمة في البناء.

ما هي إرشادات الجرعة القياسية لـ HPMC للمادة اللاصقة للبلاط؟

غالبًا ما تؤدي توصيات الجرعات العامة إلى تركيبات غير مثالية. فبدون إرشادات خاصة بالتطبيق، قد لا يكون أداء المواد اللاصقة ثابتًا في سيناريوهات التركيب المختلفة.

تحدد إرشادات جرعات HPMC القياسية 0.3-0.4% باعتبارها النطاق الأمثل للمواد اللاصقة للبلاط للأغراض العامة، في حين تتطلب التطبيقات المتخصصة تعديلات: تستفيد التطبيقات الرأسية من 0.4-0.5%، وتستخدم تركيبات التثبيت السريع 0.2-0.3%، وتتطلب التركيبات الخارجية عادةً 0.3-0.5% اعتمادًا على الظروف الجوية المتوقعة.

| نوع لاصق البلاط | نطاق الجرعة الموصى بها من HPMC | أهداف الأداء الرئيسية | التطبيقات الشائعة |

|---|---|---|---|

| التصميم الداخلي القياسي | 0.3-0.4% | وقت مفتوح متوازن (20-30 دقيقة) | بلاط الجدران والأرضيات العام |

| عمودي/غير مترهل | 0.4-0.5% | مقاومة الانزلاق المحسنة (<0.5 مم) | بلاط الجدران، البلاط الثقيل |

| الإعداد السريع | 0.2-0.3% | وقت مفتوح معتدل مع مجموعة نهائية أسرع | التركيبات الحرجة زمنيًا |

| وقت مفتوح ممتد | 0.4-0.6% | الحد الأقصى لوقت العمل (>40 دقيقة) | أنماط معقدة ومساحات كبيرة |

| مقاوم للعوامل الجوية/الخارجية | 0.3-0.5% | متوازن مع متانة محسنة | التطبيقات الخارجية، مناطق التجميد والذوبان |

| بلاط كبير الحجم | 0.4-0.5% | وقت تعديل ممتد، اتساق عالي | البلاط أكبر من 30×30 سم |

تُورّد عمليات التصنيع لدينا مادة HPMC لمنتجي لاصق البلاط حول العالم، مما يُوفر لنا بيانات شاملة حول نطاقات الجرعات المُثلى في مختلف سيناريوهات الاستخدام. تعكس هذه الإرشادات الاختبارات المعملية وملاحظات الأداء الواقعية من المُركّبين المحترفين.

بالنسبة للتطبيقات الداخلية القياسية - وهي أكثر حالات الاستخدام شيوعًا، وتمثل ما يقارب 60-70% من السوق - يتراوح نطاق الجرعة الأمثل عادةً بين 0.3 و0.4% من إجمالي وزن الخليط الجاف. يوفر هذا النطاق وقتًا كافيًا للفتح (20-30 دقيقة) للتركيب المنهجي، مع السماح بالتصلب النهائي خلال فترة زمنية معقولة تسمح بالحقن خلال 24 ساعة.

تتطلب التطبيقات الرأسية مقاومة انزلاق مُحسّنة لمنع حركة البلاط خلال فترة التصلب الحرجة. في هذه التطبيقات، تتجه الجرعات نحو الحد الأعلى من النطاق (0.4-0.5%) لتكوين هياكل هلامية أقوى داخل المادة اللاصقة. تُحسّن هذه الجرعة المُتزايدة بشكل ملحوظ قوة التماسك على الأسطح الرأسية مع الحفاظ على قابلية التشغيل.

على العكس من ذلك، عادةً ما تستخدم المواد اللاصقة سريعة التصلب - المصممة للتركيبات الحساسة للوقت - تركيزات منخفضة من HPMC (0.2-0.3%) مع دمج مُسرِّعات التصلب لموازنة وقت العمل مع سرعة التصلب النهائي. يوفر هذا المزيج وقت فتح كافٍ للتركيب السليم مع تسريع إنجاز المشروع بالكامل.

تُمثل تركيبات وقت العمل الممتد فئة متخصصة للتركيبات واسعة النطاق أو أعمال التصميم المعقدة. تستخدم هذه الأنظمة جرعات أعلى من HPMC (0.4-0.6%) خصيصًا لزيادة وقت العمل إلى أقصى حد، والذي يمتد أحيانًا لأكثر من 40 دقيقة. تُثبت هذه التركيبات قيمتها بشكل خاص في المشاريع التي يقوم بها مُركّب واحد وتغطي مساحات واسعة.

تؤثر الاعتبارات البيئية أيضًا على توصيات الجرعات المثلى. تواجه التركيبات الخارجية ظروفًا أكثر صعوبة، بما في ذلك تقلبات درجات الحرارة، والتعرض المباشر للرطوبة، ودورات التجمد والذوبان. تتطلب هذه التطبيقات عمومًا تركيزات متوسطة إلى عالية من HPMC (0.3-0.5%) مع بوليمرات متخصصة لتحقيق المتانة اللازمة.

يُمثل تركيب البلاط كبير الحجم، وهو تطبيق شائع بشكل متزايد، تحديات فريدة تتطلب جرعات محددة. تُوفر مساحة السطح الممتدة قوة شفط أكبر على الركيزة، مما يتطلب مواد لاصقة ذات احتفاظ ممتاز بالماء. تتراوح جرعات هذه التطبيقات عادةً بين 0.4 و0.5% للحفاظ على الاتساق المناسب طوال عملية الفرش الممتد والتعديل.

هذه الإرشادات القياسية تُعدّ بمثابة نقاط انطلاق وليست قواعد مطلقة. قد تتطلب متطلبات المنتج الخاصة، والتفضيلات الإقليمية، وقدرات المُصنّعين إجراء تعديلات. يساعد فريقنا الفني العملاء بانتظام على ضبط التركيبات بناءً على قيودهم الخاصة وأهداف الأداء مع اتباع... أفضل الممارسات المتبعة في الصناعة فيما يتعلق بمواد تركيب البلاط، وفقًا لتوصيات اللجان الفنية لمجلس البلاط.

كيف تؤثر متغيرات الصيغة على نسبة HPMC المثالية؟

غالبًا ما تتطلب تعديلات التركيبة إعادة معايرة HPMC. تُحدث التغييرات في محتوى الأسمنت، أو إضافات البوليمر، أو مقاطع الركام تأثيرات تفاعلية تؤثر على المستويات المثلى لـ HPMC.

تتضمن متغيرات الصياغة الرئيسية التي تؤثر على الجرعة المثلى من HPMC نسبة الأسمنت (يتطلب الأسمنت الأعلى عادةً زيادة HPMC)، ومحتوى البوليمر التكميلي (قد يسمح بانخفاض HPMC)، ودقة التجميع (تتفاعل التجميعات الدقيقة على نطاق أوسع مع HPMC)، ووجود مسرع/مبطئ مما يستلزم تعديلات HPMC متناسبة.

Through our manufacturing operations and technical support services, we’ve developed detailed understanding of how various formulation components interact with HPMC. These interactions follow predictable patterns that help guide dosage adjustments when modifying tile adhesive compositions.

Cement content represents one of the most significant variables affecting optimal HPMC dosage. Higher cement concentrations typically require proportionally increased HPMC to maintain proper water retention and working time. This relationship stems from cement’s natural tendency to rapidly consume water during hydration. Our testing shows that formulations with cement content above 35% may require HPMC increases of 0.05-0.1% beyond standard recommendations to maintain consistent performance.

تُحدث البوليمرات التكميلية، وخاصةً مساحيق البوليمر القابلة لإعادة التشتت (RPP)، تأثيرات تفاعلية مهمة مع مساحيق البوليمر القابلة لإعادة التشتت (HPMC). غالبًا ما تُوفر هذه المواد قدرات إضافية لاحتباس الماء من خلال آليات مختلفة. عندما تحتوي التركيبات على إضافات كبيرة من مساحيق البوليمر القابلة لإعادة التشتت (عادةً 2-4%)، يُمكن أحيانًا تقليل جرعة مساحيق البوليمر القابلة لإعادة التشتت (HPMC) بمقدار 0.05-0.1% مع الحفاظ على الأداء العام. تُمكّن هذه العلاقة التآزرية المُصنّعين من تحسين توازن التكلفة والأداء لأنظمة اللصق الخاصة بهم.

تؤثر خصائص الركام بشكل كبير على سلوك HPMC داخل مصفوفة الالتصاق. تتفاعل مقاطع الركام الدقيقة ذات المساحات السطحية النوعية الأعلى مع HPMC بشكل أكبر، مما يقلل أحيانًا من تركيزه الفعال. في المقابل، قد تتطلب الركامات الخشنة جرعات أعلى قليلاً من HPMC لتحقيق احتباس مكافئ للماء. كما أن التركيب المعدني للركام مهم، فبعض المعادن تتفاعل بشكل أقوى مع HPMC من خلال تأثيرات الشحنة السطحية التي قد تعزز أو تقلل من فعاليتها.

تُولّد مُعدّلات الضبط اعتبارات بالغة الأهمية لجرعة HPMC. غالبًا ما تتطلب مُسرّعات الضبط، مثل فورمات الكالسيوم، التي تُسرّع زمن الضبط، زيادة تركيز HPMC للحفاظ على زمن عمل كافٍ. في المقابل، قد تسمح مُثبّطات الضبط بتخفيضات طفيفة في HPMC دون التأثير على الأداء. تتطلب هذه التعديلات موازنة دقيقة لتجنب التفاعلات غير المتوقعة بين مختلف المواد المضافة.

تؤثر طريقة الإنتاج أيضًا على الجرعة المثلى. تواجه عمليات تصنيع الخلطات الجافة أحيانًا صعوبات في توزيع HPMC، مما يقلل التركيز الفعال في الخليط النهائي. عادةً ما تحقق منشآت الإنتاج التي تستخدم خلاطات عالية الكفاءة توزيعًا أفضل لـ HPMC، مما يسمح لها باستخدام الحد الأدنى من نطاق الجرعة الموصى به مع الحفاظ على الأداء.

ينبغي أيضًا مراعاة الظروف المناخية الإقليمية التي سيُستخدم فيها المنتج عند تحديد الجرعات. تستفيد المواد اللاصقة المُخصصة للبيئات الحارة والجافة عادةً من تركيزات HPMC الأعلى (أقرب إلى 0.5%) لتعويض ظروف التجفيف المُتسارعة. أما المنتجات المُخصصة للمناطق الأكثر برودة ورطوبة، فيمكنها غالبًا استخدام جرعات أقل (0.2-0.3%) دون المساس بالأداء.

يُشكّل نوع الأسمنت نفسه متغيرًا مهمًا آخر. عادةً ما تتطلب الأسمنتات سريعة التصلب جرعات أعلى من HPMC لتوفير وقت عمل كافٍ. على سبيل المثال، يحتاج أسمنت بورتلاند من النوع الثالث عادةً إلى جرعات أعلى من HPMC بمقدار 0.05-0.1% مقارنةً بالنوع الأول لتحقيق أداء مكافئ في وقت العمل.

إن فهم تأثيرات التفاعل هذه يُمكّن المُصنِّعين من إجراء تعديلات ذكية بدلًا من التعديلات البسيطة القائمة على التجربة والخطأ. يُجري مختبرنا بانتظام تجارب متعددة العوامل لرسم خريطة لهذه العلاقات. تطبيقات البناء المحددة، مساعدة عملائنا على تطوير أنظمة محسّنة بجرعات HPMC مصممة خصيصًا.

كيف تقوم بقياس وخلط HPMC بشكل صحيح في إنتاج لاصق البلاط؟

يؤدي سوء استخدام HPMC إلى تناقضات في التصنيع. تُسبب التكتلات، وضعف التشتت، وعدم كفاية الترطيب مشاكل في مراقبة الجودة وتفاوتًا في الأداء.

يتطلب دمج HPMC الصحيح قياسًا دقيقًا باستخدام معدات معايرة، وخلطًا مسبقًا شاملًا بالمكونات الجافة قبل إضافة الماء، والتحكم الدقيق في درجة الحرارة أثناء الخلط، ووقت خلط كافٍ (عادةً 3-5 دقائق للجفاف، و5-7 دقائق للرطوبة) لضمان التشتت الكامل في جميع أنحاء مصفوفة المادة اللاصقة.

لقد أبرزت خبرتنا في دعم مُصنّعي لاصق البلاط الأهمية الحاسمة لتقنيات القياس والتركيب الصحيحة. فهذه العمليات تؤثر بشكل مباشر على أداء المنتج النهائي وتناسقه، بغض النظر عن جودة التركيبة.

يُشكل القياس الدقيق أساسَ الاستخدام السليم لـ HPMC. ونظرًا لانخفاض معدلات الاستخدام نسبيًا (0.2-0.5%)، فإن حتى أخطاء القياس الصغيرة قد تؤثر بشكل كبير على الأداء. ينبغي أن تستخدم عمليات التصنيع الاحترافية موازين دقيقة بدقة لا تقل عن 0.01% من وزن الدفعة. وبالنسبة لدفعة إنتاج نموذجية وزنها 1000 كجم، يعني هذا دقة قياس في حدود 100 غرام.

بالإضافة إلى دقة القياس، يُعدّ توزيع HPMC بشكل صحيح داخل الخليط الجاف أمرًا بالغ الأهمية. وتتضمن الطريقة الأكثر فعالية عملية خلط على مرحلتين:

- مزج مسبق لـ HPMC مع جزء من الكتل الناعمة أو الحشوات (10-20 مرة من وزن HPMC)

- قم بإدخال هذا الخليط المسبق في الخلاط الرئيسي الذي يحتوي على المكونات الجافة المتبقية

- قم بخلط المكونات الجافة جيدًا (3-5 دقائق على الأقل) قبل إضافة الماء

- أضف الماء تدريجيًا مع الاستمرار في الخلط لضمان ترطيب موحد

- استمر في الخلط لمدة 5-7 دقائق بعد إضافة الماء لتحقيق الترطيب الكامل

يمنع هذا النهج تكوّن تكتلات الهلام التي تحدث عند ملامسة HPMC للماء مباشرةً. تفصل خطوة ما قبل الخلط جزيئات HPMC ماديًا، مما يسمح لكل منها بالترطيب بشكل فردي بدلًا من تكوين تكتلات تقاوم الاندماج الكامل.

تؤثر درجة حرارة الماء بشكل كبير على ذوبان وأداء HPMC. تُظهر اختباراتنا المخبرية أن الترطيب الأمثل يحدث بين 15 و25 درجة مئوية (59-77 درجة فهرنهايت). قد يؤخر الماء البارد تطور اللزوجة المناسبة، بينما قد يُسبب الماء الدافئ تجلطًا مبكرًا قبل حدوث التشتت الكافي. يجب على منشآت الإنتاج مراقبة درجة حرارة الماء والتحكم فيها، خاصةً خلال تقلبات الطقس الموسمية.

تؤثر معدات الخلط نفسها على فعالية دمج HPMC. عادةً ما تحقق الخلاطات عالية القص تشتتًا أفضل مقارنةً بالخلاطات المجدافية البسيطة. بالنسبة للعمليات التي تستخدم معدات ذات كفاءة أقل، نوصي عادةً بما يلي:

- أوقات خلط أطول قليلاً

- مزج مسبق أكثر شمولاً مع المكونات الجافة

- الاستخدام المحتمل لدرجات HPMC القابلة للتشتت بشكل أسهل

يؤثر اتساق حجم الدفعة أيضًا على أداء HPMC. ينبغي على عمليات التصنيع توحيد أحجام الدفعات للحفاظ على اتساق نسب المكونات وديناميكيات الخلط. قد تُحدث أحجام الدفعات المتغيرة تغييرات غير متوقعة في كفاءة الخلط، مما يؤثر على جودة تشتت HPMC.

ينبغي أن تشمل إجراءات مراقبة الجودة فحوصات محددة لضمان صحة استخدام HPMC. يوفر الفحص البصري لكتل الهلام تأكيدًا أساسيًا، بينما توفر اختبارات احتباس الماء البسيطة تقييمًا كميًا أكثر. يساعد وضع بروتوكولات اختبار قياسية في الحفاظ على ثبات أداء المنتج في جميع مراحل الإنتاج.

في عمليات الإنتاج المستمرة، يجب إيلاء اهتمام خاص لأنظمة تغذية HPMC. يجب معايرة وحدات التغذية الحجمية بانتظام لضمان دقة الجرعات، مع إيلاء اهتمام خاص لمشاكل التوصيل المحتملة التي قد تحدث مع بعض درجات HPMC.

يجد بعض المصنّعين أن بعض درجات HPMC تتشتت بسهولة أكبر من غيرها، على الرغم من تشابه مواصفات اللزوجة. يستطيع فريق الإنتاج لدينا التوصية بدرجات مُحسّنة لعمليات تصنيع مختلفة، مما يُساعد على تقليل صعوبات الدمج مع الحفاظ على خصائص الأداء النهائية.

تُعزز إجراءات التخزين والتداول السليمة نجاح دمج HPMC. يجب حماية المادة من الرطوبة قبل الاستخدام، إذ يُمكن أن يؤثر الترطيب الجزئي بشكل كبير على سلوك التشتت والأداء النهائي للمنتج.

ما هي الأخطاء التي يجب تجنبها عند استخدام HPMC في لاصق البلاط؟

حتى المُصنِّعون ذوو الخبرة يرتكبون أخطاءً فادحة عند استخدام HPMC. تُؤثِّر هذه الأخطاء على جودة المنتج، وتزيد من تكاليف التصنيع، وتُسبِّب مشاكل في الأداء الميداني.

تتضمن الأخطاء الأكثر ضررًا في استخدام HPMC اختيار درجة اللزوجة بشكل غير صحيح، والخلط المسبق الجاف غير الكافي، والاختبار البيئي غير المناسب، والاعتماد المفرط على وقت الفتح على حساب المجموعة النهائية، وعدم توافق كيمياء HPMC مع الظروف البيئية أو الإضافات التكميلية.

الأخطاء التقنية الشائعة

Through our technical support activities with adhesive manufacturers worldwide, we’ve identified several recurring mistakes that significantly impact product quality. Understanding and avoiding these errors can dramatically improve both manufacturing efficiency and final performance reliability.

يكمن الخطأ الأكثر شيوعًا في اختيار درجات لزوجة HPMC غير المناسبة لتطبيقات محددة. يختار بعض المصنّعين الدرجات بناءً على التكلفة فقط لا متطلبات الأداء. غالبًا ما تُوفّر درجات اللزوجة المنخفضة (15,000-30,000 مللي باسكال/ثانية) احتباسًا غير كافٍ للماء في التطبيقات المتطلبة، بينما قد تُسبب أنواع اللزوجة العالية جدًا (>150,000 مللي باسكال/ثانية) صعوبات في الخلط وتأخيرات مفرطة في التماسك. يتطلب الاختيار الصحيح مطابقة اللزوجة لاحتياجات التطبيق المحددة.

تُسبب إجراءات الخلط الجاف السيئة مشكلة شائعة أخرى. يُضيف بعض المُصنِّعين مُركَّبات HPMC مباشرةً إلى الماء أو يُضيفونها بخلط غير كافٍ إلى الخليط الرطب. يُؤدي هذا النهج دائمًا إلى تكوُّن كتل هلامية لا تتكامل تمامًا، مما يؤدي إلى أداء غير مُتسق في جميع أنحاء المنطقة المُستخدمة. يبقى المزج المُسبق الدقيق مع المكونات الجافة قبل إضافة الماء ضروريًا لتحقيق توزيع مثالي.

غالبًا ما تؤدي إهمالات الاختبارات البيئية إلى مشاكل في الأداء الميداني. يختبر العديد من المصنّعين المنتجات فقط في ظروف المختبر القياسية (23 درجة مئوية/73 درجة فهرنهايت، 50% رطوبة نسبية) دون تقييم الأداء في جميع بيئات التركيب. يتغير سلوك HPMC بشكل كبير مع تغيرات درجة الحرارة والرطوبة، مما يجعل الاختبار البيئي الشامل أمرًا بالغ الأهمية لضمان موثوقية المنتجات.

خطأ شائع آخر هو التركيز حصريًا على وقت العمل دون مراعاة سلوك التصلب النهائي. فبينما يُفيد إطالة وقت العمل في التركيب، فإن التأخير المفرط في التصلب النهائي قد يمنع إتمام المشروع والحقن في الوقت المحدد. يتطلب موازنة هذه الخصائص دراسة متأنية لنوع HPMC وجرعته ضمن سياق التركيب الكامل.

يؤدي تجاهل تأثيرات تفاعل الركيزة إلى مشاكل في التطبيق قد لا تظهر أثناء الاختبارات المعملية. يختلف أداء HPMC بشكل كبير بين الركائز المسامية وغير المسامية. ينبغي على المصنّعين تقييم احتباس الماء على كلٍّ من الركائز الخرسانية القياسية والمواد عالية الامتصاص، مثل الحوائط الجافة غير المُجهّزة، لضمان أداء مناسب في مختلف التطبيقات.

أخطاء عملية التصنيع

Beyond formulation issues, we’ve observed several manufacturing process errors that compromise product quality:

- وقت خلط غير كافٍ بعد إضافة الماء

- التخزين غير السليم لـ HPMC (التعرض للرطوبة العالية)

- عدم تناسق درجة حرارة الماء بين دفعات الإنتاج

- جودة المياه المتغيرة التي تؤثر على ترطيب HPMC

- اختبارات مراقبة الجودة غير الكافية التي تركز على الاحتفاظ بالمياه

ينبغي على منشآت التصنيع وضع إجراءات موحدة لمعالجة هذه المتغيرات. ويمكن لضوابط بسيطة في العملية - مثل مراقبة درجة حرارة الماء، وضبط أوقات الخلط، واختبار احتباس الماء بانتظام - أن تُحسّن بشكل كبير من اتساق الدفعات.

أخطاء التطبيق

حتى المنتجات المصنّعة بإتقان قد تفشل بسبب أخطاء في التطبيق. من الأخطاء الشائعة في هذا المجال:

- استخدام كمية زائدة من الماء أثناء الخلط

- التطبيق على ركائز غير مناسبة دون تحضير مناسب

- التثبيت في ظروف درجات الحرارة القصوى

- Exceeding the adhesive’s open time capability

- تغطية غير كافية بسبب تقنية التسوية غير السليمة

ينبغي على المصنّعين تقديم إرشادات تطبيقية واضحة تتناول هذه المشاكل المحتملة. ويجب أن تُحدّد أوراق البيانات الفنية حدود درجة الحرارة، وتوقعات زمن الفتح، ومتطلبات تحضير الركيزة لتجنب أعطال التركيب.

لتجنب هذه الأخطاء الشائعة، ينبغي على المصنّعين تطبيق أنظمة جودة شاملة تُعنى بعوامل التركيب والمعالجة. يُساعد الاختبار الدوري في ظل ظروف متنوعة على تحديد مشاكل الأداء المحتملة قبل أن تُسبب مشاكل ميدانية. وقد ساعد فريق الخدمة الفنية لدينا العديد من العملاء على تطوير... بروتوكولات الاختبار متوافقة مع معايير الصناعة لضمان أداء موثوق به ومتسق عبر دفعات الإنتاج.

الأسئلة الشائعة

ما هو HPMC للبلاط؟

HPMC للبلاط هو بوليمر قائم على السليلوز، يعمل كعامل أساسي لاحتباس الماء ومُعدِّل للريولوجيا في مواد لاصقة البلاط. يعمل عن طريق تكوين شبكة هلامية واقية في جميع أنحاء اللاصق، مما يُبطئ تبخر الماء ويمنع الامتصاص المفرط في الأسطح المسامية. تُطيل هذه القدرة على الاحتفاظ بالماء مدة فتح اللاصق من 5-10 دقائق عادةً إلى 20-30 دقيقة أو أكثر، مما يسمح بوضع البلاط وتعديله بشكل صحيح. كما يُعزز HPMC تماسك اللاصق، ويُحسّن خصائص عدم الترهل الرأسي، ويُعزز ترطيب البلاط بشكل أفضل للحصول على روابط أقوى.

ما هو لاصق البلاط ذو الأساس الأسمنتي؟

لاصق البلاط الأسمنتي هو ملاط جاف مُصمم خصيصًا، يحتوي على أسمنت بورتلاند، وركام مُصنف، وإضافات عالية الأداء، يُكوّن رابطة دائمة بين البلاط والركائز عند خلطه بالماء. على عكس الملاط التقليدي، تحتوي هذه المواد اللاصقة على إضافات متوازنة بدقة مثل HPMC والبوليمرات، مما يُعزز قابلية التشغيل، ويُطيل زمن الفتح، ويُحسّن قوة الالتصاق. عادةً ما تحقق هذه المواد قوة ربط تتجاوز 1 ميجا باسكال بعد المعالجة، مع توفير وقت عمل كافٍ للتركيب السليم. تتصلب هذه المواد من خلال ترطيب الأسمنت بدلاً من التجفيف البسيط، مما يُنتج روابط مقاومة للرطوبة، ومناسبة للتطبيقات الداخلية والخارجية.

ما هو HPMC لملاط Drymix؟

HPMC for Drymix mortar functions as a multifunctional additive that enhances water retention, workability, and adhesion properties in pre-blended cement mixtures. In mortar applications, HPMC dosage typically ranges from 0.1% to 0.4% of the dry formulation, with specific grades selected based on required open time and consistency. It creates a balanced rheology that maintains workability without excessive flow while significantly extending the mixture’s usable life. HPMC also improves mortar cohesion during application and enhances bonding to various substrates, making it essential for both masonry and rendering applications.

هل يمكن خلط اللاصق مع الأسمنت؟

لا يُنصح عمومًا بخلط اللاصق المُعدّ مسبقًا مع أسمنت إضافي، إذ يُخلّ بالتوازن الكيميائي الدقيق للتركيبة الأصلية. عادةً ما تُغيّر إضافة الأسمنت نسبة الماء إلى الأسمنت، مما قد يُسبب انخفاضًا في قابلية التشغيل، وتقصيرًا في زمن الفتح، وضعفًا في قوة الالتصاق. بالنسبة للتطبيقات المُحددة التي تتطلب خصائص مُعدّلة، نُوصي باختيار منتج مُعدّ خصيصًا بدلًا من التعديل في الموقع. إذا كان التعديل ضروريًا للغاية، يُرجى استشارة مُصنّع اللاصق للحصول على إرشادات - فبعض الأنظمة تتحمّل إضافة طفيفة من الأسمنت (5-10% كحد أقصى) عند الحاجة إلى قوة إضافية، ولكن يجب توخي الحذر عند التعامل مع هذا الأمر.

خاتمة

تُشكّل الجرعة المناسبة من HPMC أساسًا لمواد لاصقة عالية الأداء للبلاط، حيث يُوفّر النطاق الأمثل بين 0.2 و0.5% التوازن الأمثل بين وقت العمل الطويل وتطور القوة النهائية. تتطلب هذه الفترة الزمنية المحدودة نسبيًا تقنيات قياس ودمج دقيقة لتحقيق نتائج متسقة.

أثبتت خبرتنا في التصنيع أن نجاح تطبيق HPMC يتطلب نهجًا منهجيًا، يشمل فهم العلاقة بين الجرعة والاستجابة، واختيار الدرجات المناسبة لتطبيقات محددة، وتطبيق عمليات إنتاج سليمة. عند استخدامه بشكل صحيح، يُحوّل HPMC خلائط الأسمنت الأساسية إلى مواد لاصقة عالية الجودة، بتوازن مثالي بين قابلية التشغيل والأداء.

بالنسبة لمصنعي المواد اللاصقة الذين يسعون إلى تحسين تركيباتهم أو حل تحديات الأداء المحددة، اتصل بفريقنا الفني في مورتون للحصول على توصيات HPMC المخصصة بناءً على متطلبات التطبيق الدقيقة لديك وقدرات التصنيع وظروف التثبيت الإقليمية.