يُمثل اختيار الدرجة الصحيحة من هيدروكسي بروبيل ميثيل سلولوز (HPMC) تحديًا شائعًا للعديد من الشركات. يؤثر هذا الاختيار بشكل مباشر على أداء المنتج وكفاءة التصنيع، وبالتالي على نجاح السوق. قد تؤدي الأخطاء إلى إعادة تركيب مكلفة، وتأخير في الإنتاج، وانخفاض في جودة المنتج، مما يُسبب إحباطًا كبيرًا. تُقدم هذه المقالة إرشادات واضحة حول درجات هيدروكسي بروبيل ميثيل سلولوز، مما يُساعدك على اتخاذ قرارات مدروسة لتحسين تطوير منتجاتك وتحقيق نتائج مُتميزة. سيغطي هذا الدليل أساسيات هيدروكسي بروبيل ميثيل سلولوز، وطرق التصنيف، والدرجات الشائعة، ومعايير الاختيار لمختلف التطبيقات.

1. ما هو HPMC ولماذا هو مهم؟

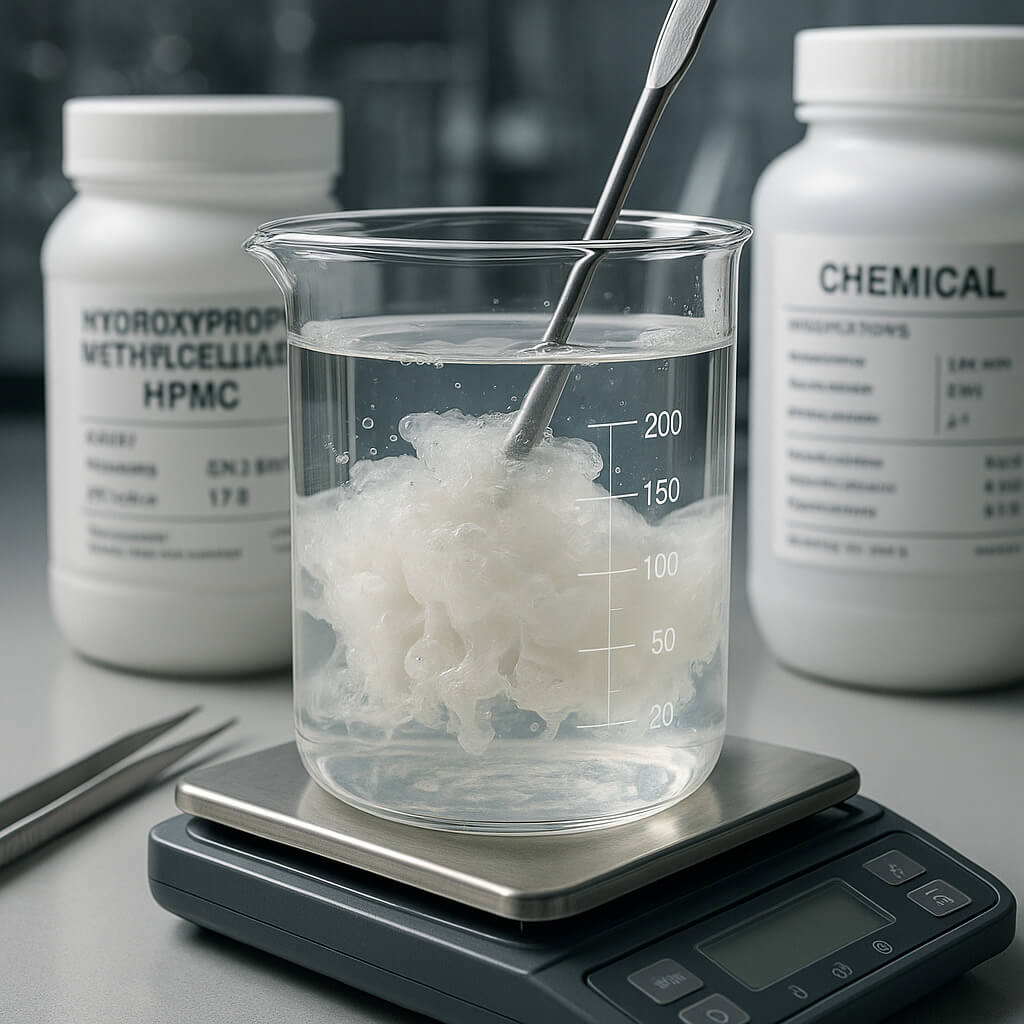

HPMC هو بوليمر متعدد الاستخدامات، مشتق من السليلوز، وهو ألياف نباتية طبيعية. يخضع هذا البوليمر لتعديلات كيميائية لتحسين خصائصه، مما يجعله مناسبًا لمجموعة واسعة من الاستخدامات الصناعية. هذا المركب شبه الاصطناعي عديم الرائحة والطعم، ويظهر على شكل مسحوق أبيض إلى أبيض مائل للصفرة. يسمح تركيبه الجزيئي الفريد بالذوبان في الماء البارد، مكونًا محلولًا شفافًا يزداد كثافة عند التسخين. تُعد خاصية التجلط الحراري هذه قيّمة للغاية في العديد من التطبيقات. وهنا السبب وراء أهمية ذلك... يستخدم HPMC كمكثف ومادة رابطة ومكون للأغشية ومادة لحفظ الماء في مختلف القطاعات.

تنبع أهميته من قدرته على تحسين استقرار المنتج وملمسه وأدائه. على سبيل المثال، في قطاع البناء، يُحسّن HPMC قابلية تشكيل الملاط ودرجة التصاقه. وفي الصناعات الدوائية، يُتحكم في معدلات إطلاق الأدوية. وفي قطاع الأغذية، يعمل كمُثبِّت ومستحلب. هذه الوظائف المتنوعة تجعل HPMC مكونًا أساسيًا في عمليات التصنيع الحديثة. إن فهم تركيبته الأساسية يُساعد على فهم فائدته الواسعة.

| ملكية | وصف |

|---|---|

| الأصل الكيميائي | مشتق السليلوز |

| مظهر | مسحوق أبيض إلى أبيض مائل للصفرة |

| الذوبان | قابل للذوبان في الماء البارد |

| السلوك الحراري | يشكل هلامًا عند التسخين |

| الوظائف الرئيسية | مُكثِّف، مُربِّط، مُشكِّل للأغشية، عامل احتباس الماء |

2. كيف يتم تصنيف درجات HPMC؟

تُصنف درجات HPMC بشكل أساسي حسب اللزوجة، وأنواع الاستبدال، وحجم الجسيمات. غالبًا ما تكون اللزوجة هي أول ما يُؤخذ في الاعتبار، لأنها تُحدد قوة تكثيف المادة في المحلول. يقيس المصنعون اللزوجة عند تركيزات ودرجات حرارة محددة، عادةً باستخدام محلول 2% عند درجة حرارة 20 درجة مئوية. تشير أرقام اللزوجة الأعلى إلى محلول أكثر سماكة. يوفر هذا القياس مؤشرًا مباشرًا على أداء HPMC في تطبيق معين. تتطلب التطبيقات المختلفة مستويات تكثيف مختلفة. على سبيل المثال، يتطلب تطبيق الطلاء لزوجة أقل من اللزوجة في الأقراص ذات الإطلاق المستمر.

تشير أنواع الاستبدال إلى درجة ونمط مجموعات الميثوكسيل والهيدروكسي بروبوكسيل المرتبطة بالهيكل العظمي للسليلوز. تؤثر هذه المجموعات على خصائص مثل درجة حرارة التجلط، والذوبان، ومرونة الغشاء. كما يلعب حجم الجسيمات دورًا مهمًا، إذ يؤثر على معدل الذوبان والتشتت. تذوب الجسيمات الدقيقة بشكل أسرع، ولكن قد يكون من الصعب تشتيتها دون تكتل. أما الجسيمات الخشنة فتتشتت بسهولة أكبر، ولكنها تستغرق وقتًا أطول للترطيب الكامل. يساعد كل عامل تصنيف في تحديد خصائص الأداء المحددة لصنف HPMC، مما يُرشد اختياره لاستخدامات محددة.

| عامل التصنيف | التأثير على الأداء |

|---|---|

| اللزوجة | قوة التكثيف، خصائص التدفق |

| نوع الاستبدال | درجة حرارة التجلط، الذوبانية، خصائص الفيلم |

| حجم الجسيمات | معدل الذوبان، سلوك التشتت |

3. ما هي درجات HPMC الشائعة وخصائصها؟

تُصمم درجات HPMC الشائعة لصناعات محددة، ولكل منها خصائص مميزة. تختلف الدرجات الصيدلانية، التي يُشار إليها غالبًا بأحرف مثل K وE وF وP، في محتواها من الميثوكسيل والهيدروكسي بروبوكسيل، مما يؤثر على درجة حرارة التجلط وقابلية ذوبانها. على سبيل المثال، تتميز HPMC من النوع K بدرجة حرارة تجلط أقل، وتُستخدم على نطاق واسع في تطبيقات الإطلاق المستمر نظرًا لخصائصها القوية في التجلط. أما HPMC من النوع E، فتتميز بدرجة حرارة تجلط أعلى، وهي شائعة الاستخدام في طلاءات الأغشية والمواد الرابطة. تتيح هذه الاختلافات التحكم الدقيق في إطلاق الدواء وسلامة الأقراص. ولكن هذا هو الشيء... يضمن اختيار الدرجة الدوائية الصحيحة توصيل الدواء بشكل مثالي وسلامة المريض.

تُلبي الدرجات الغذائية، مثل E464، معايير تنظيمية صارمة للاستهلاك. وتعمل كمكثفات ومثبتات ومستحلبات في مختلف المنتجات الغذائية. صُممت درجات البناء لاحتفاظها بالماء بشكل كبير وتحسين قابلية تشغيلها في المواد الأسمنتية. وغالبًا ما تتميز هذه الدرجات بلزوجة أعلى وتعديلات خاصة لتعزيز الالتصاق ومدة التشغيل. أما الدرجات الصناعية الأخرى، فتُستخدم لأغراض متنوعة، من منتجات العناية الشخصية إلى الدهانات والطلاءات. وقد صُممت كل درجة لتحقيق مزايا أداء محددة ضمن مجال تطبيقها.

| نوع درجة HPMC | الخصائص النموذجية | التطبيقات الأساسية |

|---|---|---|

| الصيدلانية (نوع K) | درجة حرارة التجلط المنخفضة، التجلط القوي | أقراص ممتدة المفعول |

| الصيدلانية (النوع E) | درجة حرارة التجلط أعلى، وتكوين فيلم جيد | طلاءات الأفلام والمواد الرابطة |

| طعام (E464) | نقاء عالي، تكثيف، استقرار | المخبوزات ومنتجات الألبان والصلصات |

| بناء | احتباس الماء العالي، وتحسين قابلية العمل | مواد لاصقة للبلاط، مواد تلميع |

4. كيف تؤثر اللزوجة على أداء HPMC؟

اللزوجة معيار أساسي يحدد أداء HPMC في مختلف التطبيقات. تُنتج درجات HPMC منخفضة اللزوجة محاليل رقيقة، مما يجعلها مثالية لطلاء الأقراص أو كمحاليل عيون. فهي توفر طبقة ناعمة وموحدة دون سماكة زائدة. تعمل درجات اللزوجة المتوسطة كمواد رابطة فعالة في تركيبات الأقراص أو كمكثفات عامة في المنتجات السائلة، حيث توفر توازنًا بين السيولة والسلامة الهيكلية. تُشكل درجات HPMC عالية اللزوجة محاليل سميكة ولزجة، وهي ضرورية لتركيبات الأدوية ذات الإطلاق المستمر، حيث تتحكم في معدل ذوبان الدواء وامتصاصه. كما تُستخدم في ملاط الأسمنت لتحسين احتباس الماء ومنع الجفاف المبكر. الآن، ربما تتساءل... كيف يتم قياس هذه اللزوجة؟

تُقاس اللزوجة عادةً باستخدام مقياس لزوجة بروكفيلد عند تركيز ودرجة حرارة محددين، وغالبًا ما يكون محلول 2% عند 20 درجة مئوية. يضمن هذا الاختبار الموحد نتائج متسقة، ويتيح مقارنة دقيقة بين مختلف درجات HPMC. يؤثر اختيار اللزوجة بشكل مباشر على ملمس المنتج النهائي وثباته وخصائصه الوظيفية. على سبيل المثال، يمنع HPMC عالي اللزوجة في تركيبة الطلاء الترهل ويُحسّن قابلية الفرشاة، بينما يضمن HPMC منخفض اللزوجة في المنظفات السائلة سهولة السكب.

| نطاق اللزوجة | التطبيقات النموذجية | تأثير الأداء |

|---|---|---|

| قليل | طلاءات الأفلام، المحاليل العينية | طبقات رقيقة وموحدة، سريعة الذوبان |

| واسطة | مواد رابطة للأقراص، مواد مكثفة عامة | التدفق المتوازن والسلامة الهيكلية |

| عالي | إطلاق مستدام، ملاط الأسمنت | إطلاق متحكم، احتباس الماء، مضاد للترهل |

5. ما هو الدور الذي تلعبه أنواع الاستبدال في اختيار HPMC؟

تؤثر أنواع الاستبدال، وتحديدًا محتوى الميثوكسيل والهيدروكسي بروبوكسيل، بشكل كبير على خصائص HPMC واختيارها. يُحدد محتوى الميثوكسيل بشكل أساسي درجة حرارة تجلط محاليل HPMC. يؤدي ارتفاع محتوى الميثوكسيل عمومًا إلى انخفاض درجات حرارة التجلط. يُعد هذا مهمًا للتطبيقات التي يُفضل فيها التجلط الحراري عند درجات حرارة محددة، كما هو الحال في بعض المنتجات الغذائية أو أنظمة الإطلاق المُتحكم فيه. من ناحية أخرى، يُحدد محتوى الهيدروكسي بروبوكسيل بشكل كبير قابلية ذوبان HPMC في الماء ونشاطه السطحي. يُعزز ارتفاع محتوى الهيدروكسي بروبوكسيل قابلية ذوبانه في الماء، ويُمكن أن يُحسن تكوين الغشاء وخصائص الالتصاق. دعني أشرح... وتترجم هذه الاختلافات الكيميائية الدقيقة إلى اختلافات وظيفية كبيرة.

يتيح التوازن بين هاتين المجموعتين البديلتين للمصنعين ضبط درجات HPMC بدقة لتطبيقات دقيقة. على سبيل المثال، قد يُختار HPMC بنسبة ميثوكسيل-هيدروكسي بروبوكسيل محددة لقدرته على تكوين طبقة رقيقة قوية ومرنة في الطلاء الصيدلاني، بينما قد يُفضل نسبة أخرى لقدرته الفائقة على الاحتفاظ بالماء في مواد البناء. يساعد فهم أنماط الاستبدال هذه في التنبؤ بسلوك درجة HPMC في ظروف مختلفة وبتركيبات متنوعة. يضمن هذا التصميم الكيميائي أداءً مثاليًا لتلبية الاحتياجات الصناعية المتنوعة.

| نوع الاستبدال | التأثير الأساسي | أهمية التطبيق |

|---|---|---|

| محتوى الميثوكسيل | درجة حرارة التجلط | التجلط الحراري، الإطلاق المتحكم فيه |

| محتوى هيدروكسي بروبوكسيل | الذوبان في الماء، النشاط السطحي | تكوين الفيلم، الالتصاق، التكثيف |

6. كيف يؤثر حجم الجسيمات على وظيفة HPMC؟

يؤثر حجم الجسيمات بشكل كبير على وظائف HPMC، وخاصةً معدل ذوبانها وسلوك تشتتها. تذوب مساحيق HPMC الدقيقة بسرعة أكبر، مما يُسهّل استخدامها في التطبيقات التي تتطلب ترطيبًا سريعًا، مثل خلطات المشروبات الفورية أو مواد البناء سريعة التصلب. ومع ذلك، قد تكون الجسيمات الدقيقة أكثر عرضة للتكتل أو تكوين كتل إذا لم تُوزّع بشكل صحيح. قد يؤدي ذلك إلى ترطيب غير متساوٍ وأداء غير متناسق للمنتج. على العكس، تتشتت جسيمات HPMC الخشنة بسهولة أكبر دون تكتل، ولكنها تستغرق وقتًا أطول للترطيب الكامل. غالبًا ما تُفضّل هذه المواد في التطبيقات التي يكون فيها الذوبان الأبطأ والأكثر تحكمًا مقبولًا أو مرغوبًا فيه، كما هو الحال في بعض تركيبات الإطلاق المستمر أو ملاط الخلط الجاف. وهذا مهم لأن… يضمن حجم الجسيمات المناسب معالجة فعالة وجودة المنتج ثابتة.

يؤثر اختيار حجم الجسيمات أيضًا على الملمس النهائي ومظهر المنتج. على سبيل المثال، في المعلقات الصيدلانية، يمكن اختيار حجم جسيمات أدق لضمان قوام ناعم ومتجانس ومنع الترسيب. في المقابل، يمكن استخدام حجم جسيمات أكثر خشونة في منتج بناء الخلطات الجافة لتحسين سيولته وتقليل الغبار أثناء المناولة. غالبًا ما يوفر المصنعون HPMC بأحجام جسيمات مختلفة، بما في ذلك الدرجات القياسية والناعمة وحتى فائقة النعومة، لتلبية متطلبات المعالجة والتطبيق المتنوعة. يُعد اختيار حجم الجسيمات المناسب خطوة حاسمة في تحسين أداء HPMC.

| حجم الجسيمات | معدل الذوبان | سلوك التشتت | حالة الاستخدام النموذجية |

|---|---|---|---|

| بخير | سريع | عرضة للتكتل | خلطات فورية، ترطيب سريع |

| خشن | بطيئ | تشتت سهل | ملاط الخلط الجاف ذو الإطلاق المستدام |

7. ما هي التطبيقات المحددة لدرجات HPMC المختلفة؟

تُستخدم أنواع مختلفة من HPMC في تطبيقات محددة في مختلف الصناعات بفضل خصائصها المصممة خصيصًا. في صناعة الأدوية، يُعدّ HPMC عنصرًا أساسيًا. فهو يعمل كمادة رابطة للأقراص، مما يضمن سلامتها الهيكلية. كما يعمل كمُشكّل أغشية لطلاء الأقراص، حيث يحمي المكونات الفعالة ويُسهّل بلعها. والأهم من ذلك، يُستخدم HPMC كمُشكّل مصفوفة في تركيبات الإطلاق المستمر، حيث يتحكم في معدل إطلاق الدواء في الجسم. على سبيل المثال، يمكن استخدام HPMC عالي اللزوجة لإنشاء أقراص بطيئة الإطلاق لعلاج الحالات المزمنة. في صناعة الأغذية، يعمل HPMC كمُكثّف في الصلصات والتوابل، ومُثبّت في منتجات الألبان، وعامل تجلّط في المخبوزات. فهو يُحسّن الملمس ويُطيل مدة الصلاحية. هل تريد أن تعرف السر؟ يساعد HPMC في الحفاظ على اتساق المنتج وجاذبيته.

في قطاع البناء، يُعدّ HPMC عنصرًا أساسيًا لتحسين أداء المواد الأسمنتية. فهو يُعزز احتباس الماء في لاصقات البلاط، ويمنع الجفاف المبكر، ويُحسّن قوة الالتصاق. وفي أعمال الجبس، يُحسّن قابلية التشغيل وخصائص مقاومة الترهل. أما بالنسبة للمركبات ذاتية التسوية، فيضمن HPMC سطحًا أملسًا ومتساويًا. كما تُفيد منتجات العناية الشخصية من HPMC، حيث يُستخدم كمُكثّف في الشامبو واللوشن، ومُشكّل للأغشية في مستحضرات التجميل. ويستفيد كل تطبيق من خصائص HPMC المُحددة، من اللزوجة إلى التجلط الحراري، لتحقيق خصائص المنتج وأدائه المطلوب.

| صناعة | تطبيق HPMC | وظيفة محددة |

|---|---|---|

| الصيدلة | أقراص، طلاءات، إطلاق متواصل | مُلَفِّذ، مُشَكِّل فيلم، مُشَكِّل مصفوفة |

| طعام | الصلصات ومنتجات الألبان والمخبوزات | مُكثِّف، مُثبِّت، عامل تجلُّط |

| بناء | مواد لاصقة للبلاط، ومواد طلاء، ومركبات تسوية ذاتية | احتباس الماء، قابلية التشغيل، مقاومة الترهل |

| العناية الشخصية | الشامبو والمستحضرات ومستحضرات التجميل | مُكثِّف، مُشكِّل للأغشية |

8. كيف تختار الدرجة الصحيحة لـ HPMC لمشروع ما؟

يتطلب اختيار الدرجة المناسبة من HPMC اتباع نهج منهجي، مع مطابقة خصائص HPMC لمتطلبات التطبيق المحددة. أولاً، حدد الخصائص الوظيفية المطلوبة لمنتجك النهائي. هل تحتاج إلى تكثيف، أو ربط، أو تكوين غشاء، أو احتباس الماء؟ ضع في اعتبارك نطاق اللزوجة المطلوب، ومعدل الذوبان، وخصائص التجلط الحراري. على سبيل المثال، يحتاج قرص دوائي يتطلب إطلاقًا مستمرًا إلى HPMC عالي اللزوجة بخصائص تجلط محددة. كما تتطلب تركيبة الطلاء التي تتطلب خصائص مقاومة للترهل درجة عالية من اللزوجة. والخلاصة؟ إن الفهم الواضح لاحتياجات منتجك يرشدك في الاختيار الأولي.

بعد ذلك، ضع في اعتبارك الامتثال التنظيمي ومعايير الصناعة. يجب أن تستوفي مركبات HPMC المستخدمة في المنتجات الصيدلانية أو الغذائية لوائح صارمة تتعلق بالنقاء والسلامة. تأكد دائمًا من أن الدرجة المختارة تتوافق مع دستور الأدوية ذي الصلة (مثل USP وEP) أو لوائح المواد المضافة للأغذية (مثل E464). وأخيرًا، قم بإجراء تحليل التكلفة والفائدة. مع أن بعض درجات HPMC المتخصصة قد تقدم أداءً فائقًا، إلا أن تكلفتها المرتفعة قد لا تكون مبررة لجميع التطبيقات. تُعد التجارب التجريبية والاختبارات على نطاق ضيق أمرًا بالغ الأهمية للتحقق من أداء الدرجة المختارة في تركيبتك وعملية التصنيع الخاصة بك. تضمن هذه العملية التكرارية كلاً من الملاءمة الفنية والجدوى الاقتصادية.

| خطوة الاختيار | الاعتبارات الرئيسية |

|---|---|

| تحديد احتياجات المنتج | الوظيفة المطلوبة (التكثيف، الترابط)، اللزوجة، الذوبان، التجلط |

| الامتثال التنظيمي | دستور الأدوية (USP، EP)، لوائح المواد المضافة إلى الأغذية (E464) |

| تحليل التكلفة والفائدة | الأداء مقابل التكلفة والجدوى الاقتصادية |

| التجارب التجريبية | التحقق من صحة الأداء في تركيبة محددة |

9. ما هي اعتبارات مراقبة الجودة لدرجات HPMC؟

تُعد مراقبة جودة درجات HPMC أمرًا أساسيًا لضمان ثبات أداء المنتج وسلامته. وتُعدّ معايير النقاء والشوائب بالغة الأهمية، لا سيما في التطبيقات الدوائية والغذائية. يجب على المُصنّعين التحقق من خلو دفعات HPMC من الملوثات واستيفائها لمعايير نقاء صارمة. وغالبًا ما يتضمن ذلك اختبار المعادن الثقيلة، والمذيبات المتبقية، والحدود الميكروبية. كما يُعدّ الثبات ومدة الصلاحية من الاعتبارات الحاسمة. يجب أن تحافظ HPMC على خصائصها الفيزيائية والكيميائية طوال فترة التخزين المُحددة. وتُعدّ ظروف التخزين المناسبة، مثل التحكم في درجة الحرارة والرطوبة، ضرورية للحفاظ على جودتها. ماذا يعني هذا بالنسبة لك؟ الجودة الثابتة تؤثر بشكل مباشر على موثوقية منتجك.

يُعدّ اتساق الدفعات جانبًا أساسيًا آخر من جوانب مراقبة الجودة. قد تؤدي الاختلافات بين الدفعات إلى تباين في المنتج النهائي، مما يؤثر على الأداء وقبول المستهلك. يستخدم المصنعون أساليب اختبار دقيقة، تشمل قياس اللزوجة، وتحليل الاستبدال، وتوزيع حجم الجسيمات، لضمان مطابقة كل دفعة للمواصفات. تُقدّم شهادات التحليل (CoA) معلومات مُفصّلة عن خصائص الدفعة وتؤكد امتثالها لمعايير الجودة. تُعد عمليات التدقيق الدورية لموردي HPMC وبروتوكولات الاختبار الداخلية أمرًا بالغ الأهمية للحفاظ على جودة عالية. تُساعد هذه الإجراءات على ضمان أداء HPMC الذي تستلمه كما هو متوقع في كل مرة.

| جانب مراقبة الجودة | أهمية | طرق الاختبار |

|---|---|---|

| نقاء | سلامة المنتج والامتثال التنظيمي | المعادن الثقيلة والمذيبات المتبقية والحدود الميكروبية |

| استقرار | مدة الصلاحية والأداء الثابت | اختبارات الشيخوخة المتسارعة وظروف التخزين |

| اتساق الدفعة | موثوقية المنتج والأداء الموحد | اللزوجة، تحليل الاستبدال، حجم الجسيمات |

10. ما هي الاتجاهات والابتكارات المستقبلية في تكنولوجيا HPMC؟

يركز مستقبل تقنية HPMC على أساليب الإنتاج المستدامة، وتقنيات التعديل الجديدة، والتطبيقات الناشئة. ويتزايد التركيز على تطوير عمليات تصنيع أكثر مراعاةً للبيئة لـ HPMC، مما يقلل من استهلاك الطاقة والنفايات. ويشمل ذلك استكشاف مواد خام بديلة وطرق تصنيع أكثر كفاءة. وتهدف الابتكارات في تقنيات التعديل إلى إنتاج مشتقات HPMC بخصائص مُحسّنة أو جديدة. فعلى سبيل المثال، يعمل الباحثون على تطوير HPMC بثبات حراري مُحسّن، وقدرات أفضل على تشكيل الأغشية، أو بوظائف مُحددة لأنظمة توصيل الأدوية المتقدمة. وتبشر هذه التطورات بتوسيع نطاق استخدام HPMC بشكل أكبر. وهنا الصفقة… ستؤدي هذه الابتكارات إلى دفع تطوير منتجات جديدة.

تُشكل التطبيقات الناشئة مستقبل HPMC. ففي المجال الطبي الحيوي، يُستكشف استخدام HPMC في هياكل هندسة الأنسجة وضمادات الجروح نظرًا لتوافقه الحيوي. وفي مجال التغليف المستدام، يُبحث استخدامه كمادة أغشية قابلة للتحلل الحيوي. ويستمر الطلب على المكونات النباتية والمستدامة في النمو، مما يجعل HPMC عنصرًا أساسيًا في مختلف المبادرات الخضراء. ومع سعي الصناعات نحو مواد أكثر كفاءة واستدامة وأداءً، ستواصل تقنية HPMC تطورها، مقدمةً حلولًا جديدة للتحديات المعقدة. تُبرز هذه الاتجاهات قدرة HPMC على التكيف وأهميتها الدائمة في ظل بيئة صناعية سريعة التغير.

| الاتجاه المستقبلي | وصف | التأثير المحتمل |

|---|---|---|

| الإنتاج المستدام | التصنيع الصديق للبيئة والمواد الخام البديلة | تقليل البصمة البيئية وتوفير التكاليف |

| تعديلات جديدة | استقرار حراري معزز ووظائف محددة | توصيل الأدوية المتقدم، خصائص المواد الجديدة |

| التطبيقات الناشئة | التغليف الطبي الحيوي المستدام | أسواق جديدة، وتوسيع المرافق |

خاتمة

يُعد فهم درجات HPMC أمرًا بالغ الأهمية لتحسين أداء المنتج وضمان نجاح التصنيع. لقد غطينا أساسيات HPMC، وتصنيفها بالتفصيل حسب اللزوجة، والاستبدال، وحجم الجسيمات، واستكشفنا تطبيقات محددة في الصناعات الدوائية، والأغذية، والبناء. تُمكّنك هذه المعرفة من اختيار درجة HPMC الدقيقة لمشروعك، مما يضمن الأداء الأمثل والامتثال للمعايير. يؤدي اختيار HPMC المناسب إلى تحسين جودة المنتج وتبسيط عمليات الإنتاج. للحصول على ميزة تنافسية وضمان استيفاء منتجاتك لأعلى المعايير، فكّر في الشراكة مع مورتون. نقدم إرشادات متخصصة ومجموعة شاملة من حلول HPMC المصممة خصيصًا لاحتياجاتك الفريدة. تواصل مع مورتون اليوم لمناقشة متطلبات HPMC الخاصة بك والارتقاء بتطوير منتجاتك.

التعليمات

س1: ما هي استخدامات HPMC في الأدوية؟

يُستخدم HPMC على نطاق واسع في الصناعات الدوائية كمادة رابطة، ومُشكِّلة للأغشية، ومُفكِّكة، وعامل إطلاق مُستدام في الأقراص والكبسولات. كما يعمل كمُكثِّف ومُثبِّت في المستحضرات السائلة.

س2: هل يمكن استخدام HPMC في المنتجات الغذائية؟

نعم، تمت الموافقة على HPMC كمضاف غذائي (E464) ويُستخدم كمكثف ومستحلب ومثبت وعامل تبلور في العديد من المنتجات الغذائية، بما في ذلك المخبوزات ومنتجات الألبان والصلصات.

س3: كيف يؤثر HPMC على المواد القائمة على الأسمنت؟

يُحسّن HPMC قابلية التشغيل، واحتباس الماء، والالتصاق للمواد الأسمنتية، مثل لاصقات البلاط، والأسطح، والمركبات ذاتية التسوية. كما يُحسّن من مدة عملها وخصائصها المقاومة للترهل.

س4: ما هو الفرق بين HPMC ذات اللزوجة المنخفضة والعالية؟

يُعدّ HPMC منخفض اللزوجة مناسبًا للتطبيقات التي تتطلب أغشية رقيقة أو ذوبانًا سريعًا، مثل طلاءات الأغشية. أما HPMC عالي اللزوجة، فيُستخدم للانطلاق المستمر، والتكثيف، واحتباس الماء في تطبيقات مثل الأقراص ذات الإطلاق المُتحكم فيه أو ملاط الأسمنت.

س5: هل HPMC عبارة عن بوليمر طبيعي أم صناعي؟

HPMC هو بوليمر شبه صناعي مشتق من السليلوز، وهو بوليمر طبيعي موجود في جدران الخلايا النباتية. يخضع هذا البوليمر لتعديلات كيميائية لتحسين خصائصه للاستخدامات الصناعية المختلفة.