تُعدّ الخواص الحرارية لهيدروكسي بروبيل ميثيل سلولوز (HPMC) عاملاً بالغ الأهمية بالنسبة للمصنّعين في صناعات الأدوية والبناء والأغذية. عند تركيب منتجات تحتوي على HPMC، فإن فهم سلوك ذوبانه الدقيق يؤثر بشكل مباشر على قرارات المعالجة، واستقرار المنتج النهائي، وأداء التطبيقات. تتناول هذه المقالة نطاقات درجات الانصهار المحددة لـ HPMC، وتستكشف العوامل المؤثرة على سلوكه الحراري، وتقدم إرشادات عملية لتحسين درجات حرارة المعالجة. بإتقان الخواص الحرارية لـ HPMC، يمكنك تجنب مشاكل التصنيع، وإطالة عمر المنتج، وضمان أداء ثابت في مختلف التطبيقات.

1. ما هو HPMC ولماذا تعتبر نقطة انصهاره مهمة؟

هيدروكسي بروبيل ميثيل سلولوز (HPMC) هو بوليمر شبه صناعي خامل، مُشتق من السليلوز عن طريق التعديل الكيميائي. يخضع تركيب السليلوز الأساسي للاستبدال بمجموعات هيدروكسي بروبيل وميثيل، مما يُنتج مركبًا متعدد الاستخدامات بخصائص حرارية فريدة. يظهر HPMC كمسحوق أبيض إلى أبيض مائل للصفرة، يذوب في الماء مُكوّنًا محاليل شفافة ذات لزوجة متفاوتة حسب صنفه.

ولكن هنا النقطة الحاسمة: يؤثر فهم سلوك ذوبان HPMC بشكل مباشر على عمليات التصنيع وأداء المنتج النهائي. بخلاف المواد البلورية ذات نقاط الانصهار الحادة، يُظهر HPMC سلوكًا حراريًا معقدًا بسبب طبيعته غير المتبلورة وبنيته البوليمرية.

تحدد خصائص ذوبان HPMC معلمات المعالجة عبر العديد من الصناعات:

| صناعة | طلب | لماذا نقطة الانصهار مهمة؟ |

|---|---|---|

| الصيدلة | مصفوفات الإطلاق المُتحكم بها | تحديد حدود درجة حرارة المعالجة أثناء تصنيع الجهاز اللوحي |

| بناء | إضافات الأسمنت | يؤثر على الاستقرار أثناء الخلط مع مركبات الأسمنت الساخنة |

| طعام | عوامل التكثيف | يضمن الاستقرار أثناء عمليات الطهي والخبز |

| العناية الشخصية | تركيبات الجل | يؤثر على استقرار المنتج أثناء التصنيع والتخزين |

| الطلاءات | صانعي الأفلام | تحديد متطلبات درجة حرارة التجفيف والتصلب |

يؤثر الاستقرار الحراري لـ HPMC بشكل مباشر على مدة صلاحية المنتج، وحركية إطلاقه في التطبيقات الصيدلانية، وسلامة هيكله في مواد البناء. يبدأ البوليمر بالتغير قبل وقت طويل من وصوله إلى درجة حرارة تحلله، مما يجعل فهم خصائصه الحرارية الكاملة أمرًا أساسيًا للتعامل السليم معه.

يجب على المصنّعين مراعاة ليس فقط نقطة الانصهار النهائية، بل نطاق الانتقال الحراري بأكمله عند تصميم بروتوكولات المعالجة. هذه المعرفة تمنع فشل المنتج، وتضمن اتساقًا بين الدفعات، وتُحسّن كفاءة التصنيع.

2. ما هو نطاق نقطة الانصهار الفعلية لـ HPMC؟

لا يُظهر HPMC درجة انصهار حادة وواضحة كالمواد البلورية. بل يُظهر نطاق انتقال حراري حيث يحدث التليين قبل الذوبان الكامل. يتراوح نطاق درجة الانصهار التقليدي لـ HPMC المُستخدم في المستحضرات الصيدلانية عادةً بين 225 و230 درجة مئوية، مع أن هذا النطاق قد يختلف باختلاف الدرجات وطرق التصنيع.

يجب أن تعلم أن يخضع HPMC لعدة تحولات حرارية قبل أن يصل إلى نقطة انصهاره. تشمل هذه التحولات فقدان الماء، والتحول الزجاجي، وأخيرًا الانصهار متبوعًا بالتحلل.

يوضح الجدول التالي نقاط التحول الحراري الرئيسية لـ HPMC القياسية:

| الانتقال الحراري | نطاق درجة الحرارة (°م) | التغيرات الجسدية |

|---|---|---|

| فقدان المياه | 50-100 | تبخر الماء المرتبط |

| انتقال الزجاج | 170-195 | تليين وزيادة الحركة الجزيئية |

| نطاق الذوبان | 225-230 | فقدان كامل للهيكل |

| بداية التدهور | 270-290 | التحلل الكيميائي وتغير اللون |

| التدهور الكامل | >300 | الكربنة |

عند مقارنة HPMC بمشتقات السليلوز الأخرى، تصبح خصائص ذوبانها أكثر وضوحًا:

| مشتق السليلوز | نطاق نقطة الانصهار (°م) | الاستقرار الحراري النسبي |

|---|---|---|

| شركة HPMC | 225-230 | عالي |

| ميثيل السليلوز (MC) | 290-305 | عالية جدًا |

| هيدروكسي إيثيل السليلوز (HEC) | 200-220 | معتدل |

| كاربوكسي ميثيل سلولوز (CMC) | 227-252 | عالي |

| إيثيل السليلوز (EC) | 160-210 | معتدل |

يُستخدم عادةً تحديد درجات انصهار HPMC باستخدام قياس السعرات الحرارية التفاضلية (DSC)، الذي يقيس تدفق الحرارة أثناء ارتفاعات درجة الحرارة المُتحكم بها. تكشف هذه التقنية عن القمم الماصة للحرارة المرتبطة بتحولات الانصهار.

تتضمن العوامل المؤثرة على دقة قياسات نقطة الانصهار ما يلي:

- طريقة تحضير العينة

- معدل التسخين أثناء التحليل

- التاريخ الحراري السابق للعينة

- وجود إضافات أو شوائب

- نسبة الرطوبة قبل الاختبار

بالنسبة للتطبيقات العملية، غالبًا ما ينظر المصنعون إلى بداية التليين (حوالي 190-200 درجة مئوية) باعتبارها الحد الأقصى العملي للمعالجة بدلاً من نقطة الانصهار الفعلية، مما يوفر هامش أمان ضد التدهور.

3. كيف تؤثر درجة اللزوجة لـ HPMC على سلوك ذوبانها؟

ترتبط درجات اللزوجة لـ HPMC ارتباطًا مباشرًا بالوزن الجزيئي، مما يؤثر بشكل كبير على الخواص الحرارية، بما في ذلك سلوك الانصهار. تتميز درجات HPMC ذات الوزن الجزيئي الأعلى (اللزوجة الأعلى) عمومًا بدرجات انصهار أعلى قليلاً ونطاقات انصهار أوسع مقارنةً بالأصناف ذات الوزن الجزيئي الأقل.

الفكرة الأساسية هنا هي أن اختيار درجة اللزوجة لا يؤثر فقط على خصائص المحلول، بل يؤثر أيضًا على معايير المعالجة الحرارية. تنبع هذه العلاقة من زيادة تشابك السلسلة والقوى الجزيئية الموجودة في مركبات HPMC ذات الوزن الجزيئي الأعلى.

يوضح الجدول أدناه كيفية تأثير درجات اللزوجة المختلفة على الخصائص الحرارية:

| درجة اللزوجة HPMC | الوزن الجزيئي التقريبي | انتقال الزجاج (°م) | مدى الانصهار (°م) | الاستقرار الحراري |

|---|---|---|---|---|

| منخفض (3-15 ميجا باسكال ثانية) | 10,000-30,000 | 170-180 | 220-225 | جيد |

| متوسط (100-150 ميجا باسكال ثانية) | 40,000-60,000 | 175-185 | 225-230 | أحسن |

| عالية (4000-6000 ميجا باسكال ثانية) | 80,000-120,000 | 180-190 | 230-235 | أفضل |

| عالية جدًا (>10000 مللي باسكال ثانية) | >150,000 | 185-195 | 235-240 | ممتاز |

أثناء التسخين، تظهر درجات اللزوجة الأعلى ما يلي:

- مقاومة أكبر للتدفق في درجات الحرارة المرتفعة

- مرونة أكثر وضوحًا قبل الذوبان

- معدلات تدهور حراري أبطأ

- متطلبات طاقة أعلى للذوبان الكامل

تكتسب هذه الاختلافات أهمية خاصة في تطبيقات مثل البثق بالصهر الساخن، حيث يجب التحكم بدقة في نوافذ درجات حرارة المعالجة. تُسهّل درجات اللزوجة المنخفضة معالجة المواد عند درجات حرارة منخفضة، لكنها قد تُسبب ثباتًا حراريًا أقل في التطبيق النهائي.

عند اختيار درجات HPMC للتطبيقات التي تتطلب معالجة حرارية عالية، يجب على المصنّعين الموازنة بين قابلية المعالجة ومتطلبات الأداء الحراري. تستفيد التطبيقات التي تتطلب تعرضًا مطولًا لدرجات حرارة مرتفعة من درجات اللزوجة الأعلى، بينما قد يختار أولئك الذين يُعطون الأولوية لسهولة المعالجة بدائل ذات لزوجة أقل.

4. ماذا يحدث لـ HPMC أثناء التسخين؟

عند تسخين HPMC، يمرّ بسلسلة من التغيرات الفيزيائية والكيميائية المتميزة، بدلاً من مجرد انتقال من الحالة الصلبة إلى السائلة. يُعدّ فهم هذا السلوك الحراري المعقد ضروريًا للتعامل مع المواد ومعالجتها بشكل سليم.

ما سوف تجده رائعًا هو سلوك التجلط الحراري الفريد الذي يميز HPMC عن العديد من البوليمرات الأخرى. تُشكل هذه الظاهرة تحديات وفرصًا في تطبيقات متنوعة.

تتم عملية التحول الحراري لـ HPMC على النحو التالي:

| نطاق درجة الحرارة (°م) | الحالة المادية | التغييرات الملحوظة | الأحداث الجزيئية |

|---|---|---|---|

| 25-50 | مسحوق صلب | لا توجد تغييرات مرئية | الحركة الجزيئية المحدودة |

| 50-100 | مادة صلبة مع فقدان الرطوبة | إنقاص الوزن | تبخر الماء، تقوية الرابطة الهيدروجينية |

| 100-170 | مادة صلبة جافة | يبدأ تغير اللون الطفيف | استرخاء السلسلة الأولية |

| 170-195 | انتقال زجاجي | تليين، زيادة اللزوجة | زيادة كبيرة في حركة السلسلة |

| 195-225 | حالة مطاطية | التشوه تحت الضغط | بدء فك التشابك في السلسلة |

| 225-230 | ذوبان | التدفق تحت الضغط، تغيرات الشفافية | فقدان كامل للبنية المادية |

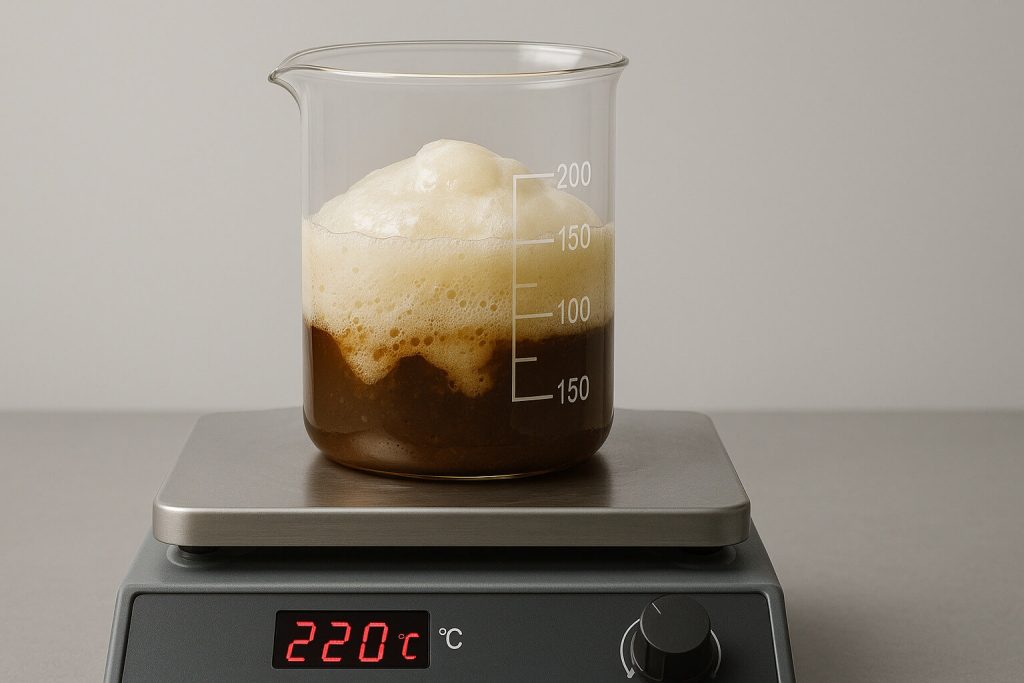

| >230 | منصهر/متحلل | التسمير، تقليل اللزوجة | انقسام السلسلة، الأكسدة |

أثناء التسخين، يُظهر HPMC آلية تجلط حراري فريدة في المحاليل المائية. عند درجات حرارة منخفضة، يذوب HPMC مُكوّنًا محاليل صافية. مع ارتفاع درجة الحرارة (عادةً ما تتراوح بين 65 و80 درجة مئوية حسب النوع)، يُشكّل المحلول هلامًا نتيجةً للتفاعلات الكارهة للماء بين مجموعات الميثوكسي. يؤدي التسخين الإضافي في النهاية إلى الترسيب.

يؤدي سلوك التجلط الحراري هذا إلى إنشاء نظام يستجيب لدرجة الحرارة ويكون مفيدًا في:

- أنظمة توصيل الأدوية ذات الإطلاق المتحكم

- مُكثِّفات الطعام الحساسة لدرجة الحرارة

- المواد الذكية التي تستجيب للتغيرات البيئية

بالنسبة لاعتبارات المعالجة، يجب على الشركات المصنعة أن تأخذ في الاعتبار عدة عوامل حاسمة:

- تمثل درجة حرارة انتقال الزجاج (Tg) النقطة التي ينتقل عندها HPMC من حالة زجاجية صلبة إلى حالة مطاطية أكثر مرونة

- تقع نافذة المعالجة عادةً بين Tg و20-30 درجة مئوية أسفل بداية التحلل

- التعرض لفترات طويلة حتى تحت درجات الحرارة المنصهرة يمكن أن يؤدي إلى التدهور التدريجي

- يؤثر التاريخ الحراري على السلوك الحراري اللاحق

إن فهم هذه التحولات يسمح للمعالجات بتحسين ملفات تعريف درجة الحرارة أثناء التصنيع، وتجنب التسخين غير الكافي (الذي يؤدي إلى معالجة غير كاملة) والتسخين المفرط (الذي يسبب التدهور).

5. كيف تؤثر مستويات الاستبدال على خصائص ذوبان HPMC؟

يُحدد نمط استبدال مجموعات الهيدروكسي بروبيل والميثوكسي في هيكل السليلوز بشكل أساسي الخصائص الحرارية لـ HPMC، بما في ذلك سلوك الانصهار. تُعطل هذه الاستبدالات الروابط الهيدروجينية في بنية السليلوز الأصلية، مما يُغير الانتقالات الحرارية وخصائص الذوبان.

التفاصيل الحاسمة التي يجب فهمها هي يمكن تصميم نسبة وتوزيع هذه البدائل بدقة لتحقيق أنماط حرارية محددة لتطبيقات مختلفة. هذه القدرة على التخصيص تجعل HPMC بوليمرًا متعدد الاستخدامات بشكل استثنائي.

يتم تصنيف أنواع HPMC باستخدام نظام تسمية USP/NF أو EP المكون من أربعة أرقام والذي يشير إلى مستويات الاستبدال:

| نوع HPMC | محتوى الميثوكسيل (%) | محتوى هيدروكسي بروبيل (%) | نطاق الانصهار النموذجي (°م) | الخصائص الحرارية |

|---|---|---|---|---|

| 1828 | 16.5-20.0 | 23.0-32.0 | 215-225 | ذوبان أقل، محبة للماء أكثر |

| 2208 | 19.0-24.0 | 4.0-12.0 | 220-230 | الخصائص الحرارية المتوازنة |

| 2906 | 27.0-30.0 | 4.0-7.5 | 225-235 | ذوبان أعلى، أقل حبًا للماء |

| 2910 | 28.0-30.0 | 7.0-12.0 | 230-240 | أعلى نقطة انصهار |

يؤثر استبدال الميثوكسيل بشكل أساسي على:

- المقاومة الحرارية (ارتفاع محتوى الميثوكسيل يؤدي عمومًا إلى زيادة نقطة الانصهار)

- ذوبان المذيبات العضوية

- نشاط السطح وخصائص الواجهة

وفي الوقت نفسه، يؤثر استبدال هيدروكسي بروبيل على:

- الذوبان في الماء (يؤدي ارتفاع محتوى هيدروكسي بروبيل إلى زيادة الذوبان في الماء)

- التجلط عند درجة حرارة المحلول المنخفضة

- مرونة سلسلة البوليمر

يؤثر نمط توزيع هذه البدائل على طول سلسلة السليلوز (متكتل مقابل عشوائي) بشكل أكبر على السلوك الحراري. عادةً ما تؤدي أنماط الاستبدال غير المتجانسة إلى نطاقات ذوبان أوسع مقارنةً بالاستبدال المتجانس.

للتطبيقات التي تتطلب تحكمًا حراريًا دقيقًا، يمكن للمصنعين اختيار درجات HPMC محددة أو حتى طلب أنماط استبدال مخصصة من الموردين. يتيح ذلك ضبطًا دقيقًا لما يلي:

- نوافذ درجة حرارة المعالجة

- درجات حرارة التجلط الحراري

- ثبات الحرارة أثناء التخزين

- خصائص لزوجة الذوبان

إن فهم علاقات البنية والخصائص هذه يمكّن صانعي الصيغ من اختيار الدرجة المثلى من HPMC لمتطلبات المعالجة الحرارية المحددة، وموازنة احتياجات الأداء مقابل قيود المعالجة.

6. ما هي أفضل درجات حرارة المعالجة لـ HPMC؟

يتطلب تحديد درجات الحرارة المثلى لمعالجة HPMC موازنة التحويل الفعال للمواد مع مخاطر التدهور الحراري. ويختلف نطاق درجة الحرارة المثالي بشكل كبير بناءً على عملية التصنيع المحددة، ودرجة HPMC، وخصائص المنتج النهائي المطلوبة.

وهنا ما هو الأكثر أهمية: الالتزام بفترة المعالجة الآمنة يمنع مشاكل الجودة ومشاكل المعدات، مع تعظيم كفاءة الإنتاج. تختلف هذه الفترة باختلاف طريقة التطبيق.

يوضح الجدول التالي نطاقات درجات الحرارة الموصى بها لطرق معالجة HPMC الشائعة:

| طريقة المعالجة | نطاق درجة الحرارة الموصى بها (°م) | اعتبارات حاسمة | مؤشرات الجودة |

|---|---|---|---|

| البثق بالصهر الساخن | 140-180 | زمن الإقامة، معدل القص | الوضوح، تدهور اللون |

| التجفيف بالرش | مدخل: 170-210، مخرج: 70-100 | معلمات الذرة | مورفولوجيا الجسيمات ومحتوى الرطوبة |

| اختيار الممثلين للأفلام | 60-90 | معدل التجفيف، تدفق الهواء | تجانس الفيلم، المذيب المتبقي |

| ضغط الجهاز اللوحي | 20-30 | قوة الضغط | الصلابة وزمن التفكك |

| التحبيب الرطب | 50-70 | تركيز المادة الرابطة | توزيع حجم الحبيبات |

| تطبيقات الطلاء | 40-60 | تركيز المحلول | توحيد الطلاء، الالتصاق |

بالنسبة لعملية البثق بالصهر الساخن، وهي عملية حرارية تتطلب الكثير من الجهد، هناك عدة عوامل تؤثر على ملف درجة الحرارة الأمثل:

- تصميم وتكوين المسمار

- زمن الإقامة في الطارد

- وجود مواد ملينة أو إضافات أخرى

- نوع بديل HPMC ودرجة اللزوجة

- خصائص الإصدار المطلوبة للمنتج النهائي

لتجنب التدهور الحراري أثناء المعالجة، ينبغي على الشركات المصنعة تنفيذ أفضل الممارسات التالية:

- تقليل وقت الإقامة في درجات الحرارة المرتفعة

- استخدم ملفات تعريف درجة الحرارة مع الزيادات التدريجية بدلاً من القفزات المفاجئة

- دمج مضادات الأكسدة عند الحاجة

- راقب عزم الدوران والضغط بحثًا عن علامات التدهور

- تنفيذ التبريد السريع بعد المعالجة بدرجة حرارة عالية

- التحقق من صحة كل دفعة باستخدام تقنيات التحليل الحراري

يجب أن يتضمن التحقق من صحة العملية اختبار ما يلي:

- تغيرات اللون (يشير الاصفرار إلى التدهور)

- تخفيض اللزوجة (انقسام السلسلة)

- ملفات تعريف الذوبان المعدلة

- التغيرات في الخصائص الميكانيكية

- خصائص الإصدار غير المتوقعة

من خلال التحكم بعناية في درجات حرارة المعالجة ضمن النطاقات الموصى بها، يمكن للمصنعين الحفاظ على وظيفة HPMC مع تحقيق خصائص المنتج المطلوبة وكفاءة المعالجة.

7. كيف يمكنك اختبار والتحقق من خصائص ذوبان HPMC؟

يضمن الاختبار الدقيق والتحقق من الخصائص الحرارية لـ HPMC اتساق عمليات التصنيع والأداء النهائي للمنتج. وتوفر العديد من التقنيات التحليلية معلومات تكميلية حول سلوك الانصهار، والتحولات الحرارية، والاستقرار.

ما تحتاج إلى التعرف عليه هو يتطلب التوصيف الحراري الشامل أساليب اختبار متعددة، إذ لا توجد تقنية واحدة تُغطي جميع الخصائص الحرارية ذات الصلة. يوفر هذا النهج متعدد الأساليب ملفًا حراريًا شاملاً لمراقبة الجودة واستكشاف الأخطاء وإصلاحها.

يوضح الجدول أدناه ملخصًا للطرق التحليلية الرئيسية لتوصيف HPMC الحراري:

| الطريقة التحليلية | المعلومات المقدمة | حجم العينة | نطاق درجة الحرارة (°م) | المزايا الرئيسية |

|---|---|---|---|---|

| قياس السعرات التفاضلية بالمسح (DSC) | انتقال الزجاج، انتقالات الانصهار، السعة الحرارية | 2-10 ملغ | -90 إلى 550 | حساسية عالية للتحولات الحرارية |

| التحليل الوزني الحراري (TGA) | فقدان الوزن، درجة حرارة التحلل، نسبة الرطوبة | 5-20 ملغ | من 25 إلى 1000 | قياس كمية التدهور والرطوبة |

| التحليل الميكانيكي الديناميكي (DMA) | خصائص اللزوجة المرنة، تغيرات معامل المرونة مع درجة الحرارة | 10-500 ملغ | -150 إلى 500 | يقيس التغيرات في الخصائص الميكانيكية |

| مجهر المرحلة الساخنة | التغيرات البصرية أثناء التسخين | <1 ملغ | من 25 إلى 350 | الملاحظة المباشرة للتغيرات الفيزيائية |

| قياس الروماتيزم | لزوجة الذوبان ودرجة حرارة التجلط | 1-2 جرام | -20 إلى 300 | قياس خصائص التدفق أثناء التسخين |

في مراقبة الجودة الروتينية، يُستخدم DSC وTGA بشكل شائع. يتضمن بروتوكول DSC القياسي لـ HPMC عادةً ما يلي:

- موازنة العينة عند 25 درجة مئوية

- المسح الحراري الأول إلى 250 درجة مئوية عند 10 درجات مئوية/دقيقة

- التبريد إلى 25 درجة مئوية عند 20 درجة مئوية/دقيقة

- المسح الحراري الثاني إلى 250 درجة مئوية عند 10 درجات مئوية/دقيقة (يكشف عن تأثيرات التاريخ الحراري)

عند تفسير نتائج التحليل الحراري، تتضمن المعلمات الرئيسية التي يجب تقييمها ما يلي:

- درجة حرارة انتقال الزجاج (Tg): عادةً ما تكون 170-195 درجة مئوية لـ HPMC

- بداية الذوبان: عادة ما تكون درجة الحرارة أقل من ذروة الانصهار بمقدار 10-15 درجة مئوية

- درجة حرارة الانصهار القصوى: عادةً 225-230 درجة مئوية للدرجات القياسية

- إنثالبي الانصهار: يشير إلى درجة التنظيم في بنية البوليمر

- بداية التدهور: يجب أن تكون درجة الحرارة >270 درجة مئوية للمواد عالية الجودة

تتضمن سيناريوهات استكشاف الأخطاء وإصلاحها الشائعة لسلوك الذوبان غير المتسق ما يلي:

- تغير درجات حرارة الانصهار: غالبًا ما يشير إلى اختلافات في محتوى الرطوبة أو أنماط الاستبدال المختلفة

- قمم الانصهار الموسعة: قد تشير إلى تغييرات في توزيع الوزن الجزيئي أو التدهور الجزئي

- انخفاض المحتوى الحراري للذوبان: قد يشير إلى تاريخ حراري سابق أو تلف في المعالجة

- البداية المبكرة للتدهور: مشاكل التلوث أو الأكسدة المحتملة

إن تحديد حدود المواصفات للخصائص الحرارية يضمن الاتساق من دفعة إلى أخرى ويساعد في تحديد مشكلات التصنيع المحتملة قبل أن تؤثر على أداء المنتج النهائي.

خاتمة

إن فهم السلوك الدقيق لانصهار HPMC - الذي يتراوح عادةً بين 225 و230 درجة مئوية، مع انتقالات حرارية سابقة تبدأ عند حوالي 170 درجة مئوية - يُزود المصنّعين بالمعرفة اللازمة للمعالجة المثلى وتطوير التطبيقات. من خلال فهم كيفية تأثير درجات اللزوجة وأنماط الاستبدال وظروف المعالجة على الخصائص الحرارية، يُمكنكم تجنب أعطال التصنيع المُكلفة ومشاكل استقرار المنتج. تُتيح طرق الاختبار الحراري الشاملة الموضحة هنا مراقبة الجودة بدقة واستكشاف الأخطاء وإصلاحها. للحصول على إرشادات الخبراء حول اختيار ومعالجة درجة HPMC المناسبة لمتطلباتكم الحرارية الخاصة، تواصلوا مع الفريق الفني لشركة مورتون اليوم. يُمكن لعلماء البوليمرات المتخصصين لدينا المساعدة في تطوير تركيبات HPMC مُخصصة بأنماط حرارية مُصممة بدقة لتلبية احتياجات تطبيقاتكم الأكثر تطلبًا.

قسم الأسئلة الشائعة

س1: هل يمكن لـ HPMC أن تتحمل درجات حرارة التعقيم بالبخار؟

عادةً ما لا تتحمل درجات HPMC القياسية ظروف الأوتوكلاف (121 درجة مئوية، بخار مضغوط) دون حدوث بعض التحلل. وبينما لا يذوب البوليمر تمامًا في درجات حرارة الأوتوكلاف، إلا أن التعرض لفترات طويلة قد يُسبب تحللًا جزئيًا، وانخفاضًا في اللزوجة، وتغيرًا في خصائص الأداء. للتطبيقات التي تتطلب تعقيمًا، يُنصح باستخدام درجات ذات محتوى ميثوكسيل أعلى (2906 أو 2910) أو طرق تعقيم بديلة مثل التشعيع بأشعة جاما أو المعالجة بأكسيد الإيثيلين.

س2: هل تتغير درجة انصهار HPMC عند مزجها مع بوليمرات أخرى؟

نعم، عادةً ما يُغيّر مزج البوليمرات عالية الأداء (HPMC) مع بوليمرات أخرى سلوك ذوبانها. تُنتج البوليمرات المتوافقة خلائط قابلة للامتزاج بدرجات انصهار متوسطة بين المكونين. تُخفّض الملدنات، مثل البولي إيثيلين جلايكول أو الجلسرين، درجة انتقال الزجاج ودرجات الانصهار الظاهرية بزيادة حركة السلسلة. تُشكّل البوليمرات غير المتوافقة أنظمة منفصلة طوريًا ذات انتقالات حرارية مميزة لكل مكون. يجب تقييم هذه التفاعلات كل حالة على حدة من خلال التحليل الحراري لتركيبة الخليط المحددة.

س3: كيف يؤثر محتوى الرطوبة على سلوك ذوبان HPMC؟

تؤثر الرطوبة بشكل كبير على السلوك الحراري لـ HPMC من خلال عملها كمُلَيِّن. يُخفِّض محتوى الرطوبة العالي درجة حرارة انتقال الزجاج، ويمكن أن يُخفِّض نقطة الانصهار الظاهرية بمقدار 10-20 درجة مئوية. تُعطِّل جزيئات الماء الروابط الهيدروجينية بين سلاسل البوليمر، مما يزيد من حركية الجزيئات عند درجات الحرارة المنخفضة. لضمان معالجة حرارية مُتسقة، يجب توحيد محتوى الرطوبة، وعادةً ما يكون أقل من 5%. يضمن التجفيف الجيد قبل التحليل الحراري أو المعالجة نتائج قابلة للتكرار، ويمنع مشاكل المعالجة مثل الرغوة أو الانصهار غير المنتظم.

س4: ماذا يحدث إذا تمت معالجة HPMC فوق نقطة انصهارها؟

تُسبب معالجة HPMC عند درجة حرارة أعلى من درجة انصهارها (>230 درجة مئوية) تحللًا حراريًا سريعًا من خلال انقسام السلسلة والأكسدة وتغير اللون. ينتج عن هذا التحلل انخفاض في الوزن الجزيئي، وانخفاض في لزوجة المحلول، وتغير في أنماط الذوبان، ونواتج تحلل ضارة محتملة. يتغير لون المادة من الأبيض إلى الأصفر المائل للبني، وتفقد خصائصها الوظيفية. يستحيل استعادتها بعد حدوث التحلل. حافظ دائمًا على درجات حرارة معالجة لا تقل عن 30-50 درجة مئوية تحت درجة الانصهار، مع الحد الأدنى من زمن البقاء في درجات الحرارة المرتفعة للحفاظ على وظائف HPMC.

س5: هل هناك اختلافات كبيرة في نقطة الانصهار بين موردي HPMC؟

نعم، قد تُظهر HPMC من موردين مختلفين اختلافات في درجة انصهارها تتراوح بين 5 و15 درجة مئوية على الرغم من تطابق تصنيفاتها. تنبع هذه الاختلافات من اختلافات في عمليات التصنيع، وتجانس نمط الاستبدال، وتوزيع الوزن الجزيئي، ومستويات النقاء. عند تغيير الموردين، يُرجى إجراء تحليل حراري مقارن لتحديد أي تعديلات مطلوبة في المعالجة. عادةً ما يُحافظ موردو الأدوية أو المواد الغذائية المعروفون على مواصفات أكثر صرامةً وتناسقًا بين الدفعات مقارنةً بالموردين الصناعيين العاديين، مما يجعلهم الخيار الأمثل للتطبيقات الحساسة للحرارة.