تفشل مشاريع البناء في بعض الأحيان بسبب ضعف أداء المادة اللاصقة مما يؤدي إلى إعادة العمل بتكلفة باهظة وتضرر السمعة.

توجد معايير جودة لـ HPMC في صادرات لاصق البلاط، بما في ذلك ISO 13007، وANSI A118، وEN 12004، والتي تحدد نطاقات اللزوجة، ودرجات الاستبدال، وأحجام الجسيمات لضمان الأداء الأمثل والمتانة في تطبيقات البناء.

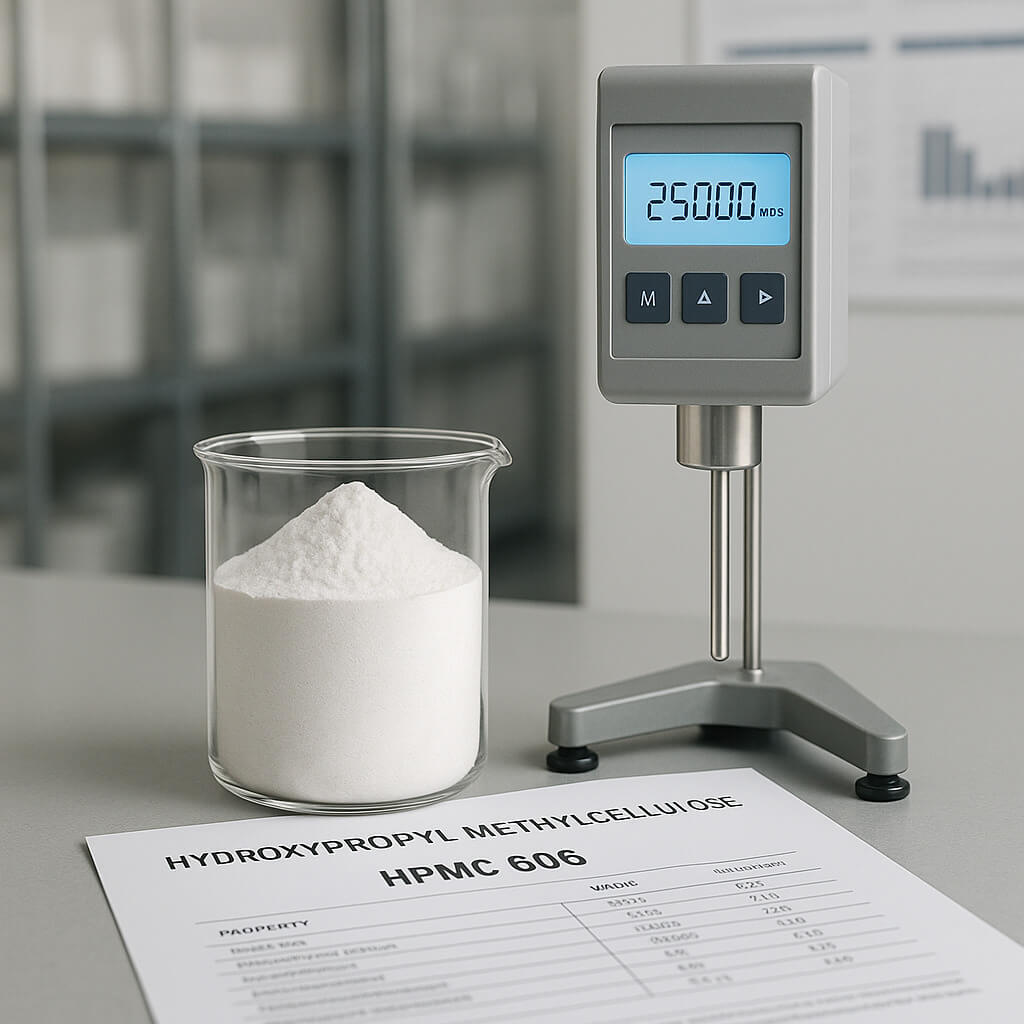

فني مختبر يجري اختبارات اللزوجة والأداء على عينات HPMC لاستخدامها في تركيبات لاصق البلاط المتميزة.

قد يبدو فهم هذه المعايير أمرًا صعبًا بالنسبة للمصنعين والمصدرين على حد سواء، لكن فهمها يظل ضروريًا للوصول إلى السوق وموثوقية المنتج.

ما هو دور HPMC في تركيبات لاصق البلاط؟

تفشل العديد من عمليات تركيب البلاط في غضون أشهر عندما تفتقر المواد اللاصقة إلى القدرة المناسبة على الاحتفاظ بالمياه أثناء المعالجة.

يعتبر HPMC بمثابة عامل الاحتفاظ بالمياه الأساسي في المواد اللاصقة للبلاط، حيث يخلق خصائص ثيكسوتروبية تمنع البلاط من الانزلاق مع الحفاظ على قابلية التشغيل ووقت الفتح للمثبتين لإجراء التعديلات أثناء التطبيق.

We’ve observed through extensive lab testing that HPMC transforms basic cement mixtures into high-performance tile adhesives. The cellulose ether creates a gel-like network when hydrated, trapping water molecules and releasing them gradually during cement hydration. This controlled water release proves critical for proper cement particle binding and strength development, especially in thin-set applications where moisture management becomes challenging.

- يحسن HPMC من احتباس الماء بنسبة 85-95% مقارنة بالملاط غير المعدل

- يمتد وقت الفتح من 10 دقائق إلى 20-30 دقيقة حسب الدرجة

- تمنع قدرات الاحتفاظ بالمياه الجفاف المبكر في المناخات الحارة

- يعمل على تعزيز مقاومة الترهل، مما يسمح للبلاط الأثقل بالبقاء في مكانه

- يحسن HPMC قوة الالتصاق بنسبة 30-40% في التركيبات المناسبة

تُظهر اختبارات الإنتاج لدينا باستمرار أن HPMC، التي تتراوح لزوجتها بين 50,000 و100,000 مللي باسكال/ثانية (مُقاسة بمحلول 2% عند درجة حرارة 20 درجة مئوية)، تُحقق أداءً مثاليًا مع لاصقات البلاط القياسية. أما بالنسبة للتطبيقات الرأسية التي تتطلب مقاومة مُحسّنة للترهل، فإن درجات اللزوجة الأعلى التي تصل إلى 150,000 مللي باسكال/ثانية تُوفر أداءً فائقًا. ومن خلال التحكم الدقيق في التصنيع، نُنتج أنواعًا مُختلفة من HPMC مُصممة خصيصًا لتطبيقات البناء التي تتطلب توازنًا في قابلية التشغيل يتوافق مع متطلبات التطبيق.

بالإضافة إلى احتباس الماء، يُغيّر HPMC بشكل جذري الخصائص الريولوجية لمواد لاصقة البلاط، مُحققًا التوازن المثالي بين السيولة أثناء الخلط والاستقرار بعد الاستخدام. من خلال اختبارات الإنتاج لدفعات تصدير مُختلفة، أثبت فريقنا الفني أن محتوى الميثوكسيل بين 28-30% ومحتوى الهيدروكسي بروبيل بين 7-12% يُنتج منتجات تتميز باحتباس ماء متوازن وتوافق أسمنتي.

كيف تحدد المعايير الدولية جودة HPMC للمادة اللاصقة للبلاط؟

Manufacturers often discover too late that their HPMC doesn’t meet regional building code requirements, resulting in certification failures.

تركز المعايير الدولية لـ HPMC في مواد لاصقة البلاط بشكل أساسي على مقاييس الأداء بدلاً من المواصفات الكيميائية، وقياس كيفية مساهمة إيثر السليلوز في الاحتفاظ بالمياه، وتمديد وقت الفتح، وقوة الالتصاق داخل التركيبة الإجمالية.

While HPMC itself isn’t directly governed by construction standards, tile adhesives containing HPMC must meet specific performance criteria defined in international regulations. Our laboratory regularly tests against these standards to ensure our HPMC grades support compliance. The most relevant global standards include ايزو 13007، الذي يصنف المواد اللاصقة من حيث الأداء يلبي معايير صارمة للملاط الرقيق بناءً على خصائصها النهائية.

المعايير الأساسية المؤثرة على اختيار HPMC

عند اختيار HPMC لتركيبات لاصق البلاط المخصصة لأسواق التصدير، يجب على الشركات المصنعة مراعاة المعايير الإقليمية التي تملي متطلبات الأداء:

| معيار | منطقة | المتطلبات الرئيسية المؤثرة على اختيار HPMC | خصائص HPMC النموذجية المطلوبة |

|---|---|---|---|

| ايزو 13007 | عالمي | احتباس الماء ≥75%، وقت الفتح ≥20 دقيقة، قوة القص ≥1 نيوتن/مم² | اللزوجة: 65,000-100,000 مللي باسكال ثانية، الميثوكسيل: 28-30% |

| EN 12004 | أوروبا | وقت فتح ممتد، مقاومة الانزلاق، فئات قابلية التشوه | اللزوجة: 70,000-150,000 مللي باسكال ثانية، هيدروكسي بروبيل: 7-12% |

| ANSI A118.4 | أمريكا الشمالية | قوة الترابط القصي، وقت الفتح، مقاومة الترهل | اللزوجة: 50,000-80,000 مللي باسكال ثانية، حجم الجسيمات الدقيقة (<180 ميكرومتر) |

| JIS A 5557 | اليابان | احتباس الماء، قابلية التشغيل، المتانة | اللزوجة: 60,000-90,000 مللي باسكال ثانية، حجم الجسيمات دقيق جدًا (<150 ميكرومتر) |

From our experience supplying HPMC to tile adhesive manufacturers across 15+ countries, we’ve found that formulation adjustments based on regional standards significantly impact export success rates. European formulations typically require higher water retention capacities for extended open time, while North American standards emphasize bond strength under various conditions. Testing each HPMC batch against target market requirements has become standard practice in our quality assurance program.

ما هي عمليات مراقبة الجودة التي تضمن أداء HPMC المتسق؟

Just one batch of inconsistent HPMC can ruin a manufacturer’s reputation when contractors experience unexpected adhesive failure.

تتطلب مراقبة جودة HPMC في مواد لاصقة البلاط اختبارًا متعدد المراحل من تأهيل المواد الخام من خلال مراقبة عملية التصنيع إلى التحقق النهائي من المنتج وفقًا لمعايير الأداء الدولية.

From our ten years manufacturing HPMC, we’ve developed comprehensive quality control systems specifically tailored for construction-grade products. Each production batch undergoes a minimum of 15 different quality checks before export approval. The process begins with strict raw material standards, particularly for cellulose purity and reagent specifications, as these fundamentally determine final product characteristics.

يفحص مختبر مراقبة الجودة لدينا كل دفعة إنتاج بحثًا عن المعايير الأساسية التي تؤثر على أداء لاصق البلاط. يوفر اختبار اللزوجة باستخدام مقاييس اللزوجة الدورانية تأكيدًا أوليًا على أن مادة HPMC ستحافظ على احتباس الماء وقابلية التشغيل بشكل جيد. نجري الاختبارات بتركيزات متعددة لرسم خريطة للأداء في مختلف سيناريوهات التركيب المحتملة. يضمن تحليل توزيع حجم الجسيمات باستخدام حيود الليزر خصائص إذابة مثالية، حيث أن الجسيمات الدقيقة أو الخشنة جدًا قد تؤثر على كفاءة الخلط.

تُتحقق قياسات درجة الاستبدال باستخدام تقنيات التحليل الطيفي المتطورة من محتوى الميثوكسيل والهيدروكسي بروبيل، اللذين يؤثران بشكل مباشر على قابلية ذوبان الماء وخصائص التجلط الحراري، وهي خصائص أساسية لأداء لاصق البلاط. وقد حدد فريق مراقبة الجودة لدينا نطاقات قبول محددة لكل درجة من درجات HPMC بناءً على متطلبات الاستخدام.

بالإضافة إلى الاختبارات الكيميائية، نُجري اختبارات خاصة بالتطبيق تُحاكي الأداء الفعلي. يشمل ذلك تحضير تركيبات لاصقة بلاط قياسية مع كل دفعة من HPMC وقياس احتباس الماء وفقًا لـ EN 1347، الذي يُقيّم مدى توفر الرطوبة خلال فترة فتح اللاصق. تشترط معاييرنا الداخلية قيم احتباس ماء تتجاوز 85% لضمان وقت ترطيب كافٍ حتى في الظروف البيئية الصعبة.

ما الذي يجب على المصدرين مراعاته عند شحن HPMC للصق البلاط؟

يؤدي عبور الحدود بإضافات كيميائية غير مطابقة للمواصفات إلى تأخيرات جمركية باهظة الثمن، وإرجاع الشحنات، وفقدان فرص العمل.

يتعين على المصدرين الذين يقومون بشحن HPMC للمواد اللاصقة للبلاط أن يراعيوا الامتثال التنظيمي والتوثيق المناسب ومواصفات التعبئة والتغليف المادية والحماية المناسبة للمناخ لضمان الحفاظ على خصائص الأداء للمواد طوال النقل.

Shipping HPMC across international borders involves navigating complex regulatory frameworks that vary significantly between regions. From our export operations spanning 10+ countries, we’ve identified several critical considerations that determine successful delivery outcomes. First among these is proper classification according to Harmonized System (HS) codes, with HPMC for construction applications typically falling under code 3912.39 as "Other cellulose ethers in primary forms." Accurate classification prevents customs delays and يضمن تقييم الواجب المناسب، مما قد يؤثر بشكل كبير على تكاليف الهبوط النهائية.

تُعدّ متطلبات التوثيق عاملاً بالغ الأهمية في عملية التصدير. تتضمن كل شحنة من HPMC من منشآتنا ما يلي:

- شهادة تحليل مع نتائج الاختبار الخاصة بالدفعة

- صحيفة بيانات السلامة المتوافقة مع معايير GHS

- شهادة المنشأ التي تؤكد موقع التصنيع

- وثائق ترخيص التصدير حيثما ينطبق ذلك

- فاتورة المواد التي تؤكد مصادر المواد الخام

- ورقة البيانات الفنية مع مواصفات التطبيق

يتطلب التغليف المادي لصادرات HPMC عناية خاصة للحفاظ على سلامة المنتج. عادةً ما نشحن HPMC عالي الجودة في أكياس ورقية كرافت متعددة الطبقات مقاومة للرطوبة ومبطنة بالبولي إيثيلين. يحمي هذا التصميم من تقلبات الرطوبة أثناء النقل البحري، والتي قد تؤدي إلى ترطيب مبكر وتلف المنتج.

يُمثل التحكم في درجة الحرارة والرطوبة أثناء النقل مصدر قلق بالغ للحفاظ على جودة HPMC. مع أن HPMC يبقى مستقرًا في نطاقات درجات حرارة معقولة، إلا أن التعرض لفترات طويلة لبيئات رطوبة عالية تتجاوز الرطوبة النسبية 75% قد يُضعف انسيابية المسحوق، وقد يُؤدي في النهاية إلى ترطيب جزئي. يراقب فريقنا اللوجستي بعناية أنماط الطقس الموسمية على طول مسارات الشحن ليوصي بإجراءات وقائية مناسبة لكل شحنة.

ما هي المخاطر الناجمة عن عدم الامتثال لمعايير الجودة HPMC؟

عندما تفشل شركة HPMC في تلبية معايير الأداء، فإن شحنات كاملة من لاصق البلاط تواجه الرفض، مما يؤدي إلى توقف مشاريع البناء وإلحاق الضرر بالعلاقات مع العملاء.

يؤدي عدم الامتثال لمعايير جودة HPMC إلى إنشاء مخاطر متتالية بما في ذلك فشل المنتج في التطبيقات الميدانية، والعقوبات التنظيمية، وتأخير المشروع، ومطالبات الضمان، والأضرار السمعية طويلة الأمد لكل من موردي المواد ومصنعي المنتجات النهائية.

Through industry experience and customer feedback, we’ve observed numerous consequences when HPMC quality standards aren’t maintained. The most immediate risk materializes during application, where substandard HPMC leads to tile adhesives with insufficient open time, poor water retention, or inadequate sag resistance. These performance deficiencies typically become apparent when contractors experience unexpected workability issues, premature adhesive skinning, or tiles slipping from vertical surfaces during installation.

تتجاوز الآثار المالية لعدم الامتثال لمعايير الجودة تكلفةَ بلاط HPMC نفسه. فعندما تفشل البلاطات المُركّبة بمواد لاصقة غير مطابقة للمعايير في اجتياز اختبارات الالتصاق، غالبًا ما تتطلب أجزاءً كاملةً إزالتها وإعادة تركيبها. ووفقًا لبيانات قطاع البناء، تصل تكلفة المعالجة عادةً إلى 4-5 أضعاف تكلفة التركيب الأصلية، مع الأخذ في الاعتبار تكاليف العمالة، وهدر المواد، وتأخير المشاريع، والنفقات الإدارية. وغالبًا ما تؤدي هذه السيناريوهات إلى مطالبات ضمان من مُصنّعي المواد اللاصقة، الذين يسعون لاحقًا إلى الحصول على تعويضات من موردي المواد الخام.

تُمثل العواقب التنظيمية بُعدًا آخر ذا أهمية للمخاطر. ففي الأسواق التي تخضع لرقابة صارمة على مواد البناء، مثل الاتحاد الأوروبي، لائحة منتجات البناءقد تؤدي المواد غير المتوافقة إلى تحقيقات رسمية، وأوامر سحب من السوق، وعقوبات محتملة. يراقب فريق الامتثال التنظيمي لدينا عن كثب المعايير الدولية المتطورة لضمان توافق مواصفات إنتاجنا مع المتطلبات الحالية.

كيف يمكن للمشترين التعرف على الشركة المصنعة HPMC الموثوقة في الصين؟

إن اختيار الموردين غير المعتمدين على أساس السعر فقط يؤدي في كثير من الأحيان إلى عدم تناسق المنتج، مما يتسبب في تكاليف إعادة صياغة باهظة الثمن وانقطاعات في الإنتاج.

يظهر مصنعو HPMC الجديرون بالثقة في الصين شهادات جودة يمكن التحقق منها، وقدرات إنتاج شفافة، واختبارات متسقة من دفعة إلى أخرى، والوصول إلى مرافق التصنيع، وخبرة تصدير مثبتة عبر أسواق دولية متعددة.

عند تقييم موردي HPMC المحتملين لتطبيقات البناء، عادةً ما تُقيّم فرق المشتريات المتخصصة عدة مؤشرات رئيسية لموثوقية الشركة المصنعة. تُوفر شهادات إدارة الجودة الرسمية آلية فرز أولية، مع اعتبار شهادة ISO 9001 الحد الأدنى من المتطلبات الأساسية. تُظهر الشهادات الأكثر تخصصًا التزامًا مؤسسيًا أوسع بالتميز التشغيلي.

معايير الاختيار الرئيسية لموردي HPMC

يُعدّ التحقق من الطاقة الإنتاجية مجال تقييم بالغ الأهمية. غالبًا ما يواجه المصنعون الذين تقل طاقتهم الإنتاجية السنوية عن 5000 طن صعوبة في الحفاظ على جودة ثابتة خلال دورات الإنتاج بسبب محدودية موارد أتمتة العمليات ومراقبة الجودة. خلال زيارات الموردين لمنشآتنا، تقوم فرق المشتريات بفحص طاقتنا الإنتاجية السنوية البالغة 30,000 طن، والبنية التحتية لمراقبة الجودة المرتبطة بها، بما في ذلك مختبرنا المخصص لاختبار مواد البناء.

تُميّز الخبرة الفنية المتخصصة في تطبيقات البناء مُصنّعي HPMC الموثوقين بحقّ عن مُنتجي السليلوز العاديين. تتجلى هذه الخبرة الحقيقية من خلال المعرفة الدقيقة بتطبيقات تركيبات لاصق البلاط، والقدرة على التوصية بدرجات مُحددة من HPMC بناءً على متطلبات الأداء، وفهم معايير البناء الإقليمية وتداعياتها.

برزت شفافية سلسلة التوريد كمعيار تقييم متزايد الأهمية. ويطلب المشترون المحترفون الآن معلومات مفصلة حول مصادر المواد الخام، وخطوات عملية التصنيع، وإجراءات مراقبة الجودة. وتتيح لنا ممارستنا في استضافة زيارات العملاء التحقق المباشر من ادعاءات الإنتاج، وتعزز الثقة من خلال الشفافية التشغيلية.

ربما يُمثل تاريخ التصدير المؤشر الأكثر موثوقية لمصداقية الشركة المصنعة. فالموردون ذوو السجل الحافل في الشحن إلى الأسواق المتقدمة مثل أوروبا الغربية وأمريكا الشمالية وأستراليا قد أثبتوا التزامهم الدائم بمتطلبات الجودة الصارمة. ونوفر لعملائنا المرجعيين (مع حماية سرية مناسبة) للتحقق من صحة منتجاتنا. سجل أداء التصدير تغطي أكثر من 50 دولة عبر تطبيقات صناعية مختلفة.

الأسئلة الشائعة

ما هي الشهادات المطلوبة لتصدير لاصق البلاط؟

تتطلب مواد لاصقة البلاط المحتوية على HPMC شهادات تنظيمية خاصة بكل وجهة تصدير. تُلزم معظم الأسواق بالحصول على علامة CE (أوروبا)، وتقييم ICC-ES (أمريكا الشمالية)، أو موافقات إقليمية مماثلة للتحقق من الامتثال لقوانين البناء. تتطلب هذه الشهادات عادةً مصادقة مختبرات خارجية على خصائص الأداء، بما في ذلك قوة الالتصاق، وقابلية التشوه، ومقاومة الماء. يجب على المصنّعين توثيق جميع المكونات الكيميائية، بما في ذلك مواصفات HPMC، كجزء من ملفات الاعتماد.

كيف يعمل HPMC على تعزيز جودة لاصق البلاط؟

يُحسّن HPMC أداء لاصق البلاط بشكل جذري من خلال احتباس الماء، وإطالة فترة العمل، وتحسين قابلية التشغيل. تُبطئ قدرته على ربط الماء تبخر الرطوبة أثناء ترطيب الأسمنت، مما يمنع الجفاف المبكر حتى على الأسطح المسامية أو في الظروف الحارة. يضمن هذا التوفر المطول للرطوبة ترطيبًا كاملاً للأسمنت، مما يُعزز قوة الالتصاق. بالإضافة إلى ذلك، يُنتج HPMC خصائص ثيكسوتروبية تُسهّل الانتشار مع منع الترهل على الأسطح الرأسية.

ما هي الخصائص الرئيسية لـ HPMC في مواد البناء؟

تشمل خصائص HPMC الأساسية لتطبيقات البناء نمط اللزوجة، ودرجة الاستبدال، وتوزيع حجم الجسيمات، والنقاء. تُحدد اللزوجة (عادةً 50,000-150,000 مللي باسكال ثانية عند محلول 2%) قدرة الاحتفاظ بالماء وخصائص قابلية التشغيل. يتحكم استبدال الميثوكسيل (عادةً 28-30%) واستبدال الهيدروكسي بروبيل (7-12%) في الذوبان وسلوك التجلط الحراري. يؤثر حجم الجسيمات على سرعة الذوبان وقوام المحلول النهائي.

هل هناك معايير دولية لأداء لاصق البلاط؟

نعم، تُنظّم عدة معايير دولية أداء لاصق البلاط، مما يؤثر بشكل غير مباشر على مواصفات HPMC. تُقدّم ISO 13007 تصنيفًا عالميًا للمواد اللاصقة الأسمنتية (C)، ومواد التشتت (D)، ومواد الراتنج التفاعلي (R)، مع فئات أداء لخصائص مثل مقاومة الانزلاق (T)، ومدة الفتح الممتدة (E)، وقابلية التشوه (S). تشمل المعايير الإقليمية EN 12004 (أوروبا)، وANSI A118 (أمريكا الشمالية)، وJIS A5557 (اليابان). تُحدّد هذه المعايير طرق اختبار خصائص تشمل قوة التصاق القص، ومدة الفتح، ومقاومة الترهل.

خاتمة

Quality standards for HPMC in tile adhesive exports represent a complex yet navigable framework of chemical specifications, performance requirements, and regulatory compliance measures. Through our manufacturing experience, we’ve observed that successful exporters maintain rigorous internal quality controls exceeding minimum standard requirements, providing safety margins for performance consistency.

تتطلب أهم المعايير - مستوى اللزوجة، ودرجة الاستبدال، وتوزيع حجم الجسيمات - التحقق من كل دفعة على حدة وفقًا لمتطلبات التطبيق، وليس المواصفات العامة. يضمن هذا النهج القائم على الأداء أن تلبي خصائص المادة اللاصقة النهائية توقعات المقاول، بغض النظر عن المتغيرات البيئية أو تقنيات التطبيق.

اتصل بشركة مورتون اليوم للحصول على عينات HPMC عالية الجودة والتي تم اختبارها خصيصًا وفقًا لمعايير الأداء الإقليمية لديك واحصل على تقييم التوافق التفصيلي الخاص بنا لتركيبات لاصق البلاط الخاصة بك.