Hydroxypropylmethylcellulose (HPMC) spielt eine wichtige Rolle in der Filmbeschichtung und beeinflusst damit eine Vielzahl industrieller Anwendungen wie Pharmazeutika, Lebensmittel und Bauwesen. Dieser Artikel untersucht die technischen und funktionalen Aspekte von HPMC in der Filmbeschichtung und behandelt dabei alles von der chemischen Natur bis hin zur Verbesserung der Produktstabilität und -qualität. Sie erhalten ein umfassendes Verständnis dafür, warum HPMC ein bevorzugter Polymer für Beschichtungen ist und welche spezifischen Anforderungen es branchenübergreifend erfüllt. Ziel ist es, Entscheidungsträgern und Einkaufsexperten detaillierte Einblicke zu geben, damit sie fundierte Entscheidungen über die Integration von HPMC in ihre Produktionsprozesse treffen können.

1. Was ist Hydroxypropylmethylcellulose und warum wird sie in Filmbeschichtungen verwendet?

Hydroxypropylmethylcellulose, oft abgekürzt als HPMC, ist ein halbsynthetisches Polymer auf Cellulosebasis. Chemisch handelt es sich um einen nichtionischen Celluloseether mit Methyl- und Hydroxypropyl-Funktionsgruppen, die gemeinsam für Wasserlöslichkeit und Filmbildungsfähigkeit sorgen. Im Zusammenhang mit der Filmbeschichtung wird HPMC besonders geschätzt, da es glatte, gleichmäßige Beschichtungen erzeugt, die die Oberflächeneigenschaften von Tabletten, Lebensmitteln oder Baumaterialien schützen, binden oder verändern.

Der Clou: Die Vielseitigkeit von HPMC beruht auf seiner Fähigkeit, transparente, haltbare Filme zu bilden, die geschmacks- und geruchsneutral sowie bedenkenlos verzehrt werden können. Daher ist es besonders in der Pharmabranche für Tablettenüberzüge beliebt, die die Wirkstofffreisetzung steuern oder unangenehmen Geschmack überdecken. In der Lebensmittelherstellung dient es als essbarer Film, um die Haltbarkeit zu verlängern und die Textur zu verbessern. Im Bauwesen wird HPMC in zement- und gipsbasierte Produkte eingearbeitet, um durch seine filmbildenden Eigenschaften die Verarbeitbarkeit und Oberflächenbeschaffenheit zu verbessern.

Der Erfolg von HPMC reicht mehrere Jahrzehnte zurück. Stetige Verbesserungen der Produktionsmethoden steigerten die Reinheit und kontrollierten das Molekulargewicht – entscheidende Faktoren für die Leistungsfähigkeit von Beschichtungen. Seine Wasserlöslichkeit und Biokompatibilität unterscheiden es von vielen anderen Polymeren. Darüber hinaus ist HPMC sowohl in wässrigen als auch in organischen Lösungsmitteln einsetzbar und bietet Herstellern dadurch Flexibilität.

Diese Anpassungsfähigkeit bedeutet, dass Branchen von der Pharmaindustrie bis zum Baugewerbe nicht nur für Schutzschichten, sondern auch für die Verbesserung von Handhabung, Verarbeitung und Aussehen der Endprodukte auf HPMC setzen. Der wahre Grund? Die chemische Zusammensetzung und die benutzerfreundlichen Eigenschaften von HPMC machen es zu einem unverzichtbaren Bestandteil für eine Vielzahl funktionaler Vorteile in Filmbeschichtungen.

| Eigentum | Beschreibung | Industrielle Auswirkungen |

|---|---|---|

| Chemischer Typ | Nichtionischer Celluloseether | Bietet Löslichkeit und Filmbildungsfähigkeit |

| Löslichkeit | Wasserlöslich | Erleichtert den Einsatz in wässrigen Beschichtungssystemen |

| Funktionelle Gruppen | Methyl- und Hydroxypropylgruppen | Verbessern Sie Flexibilität und Haltbarkeit |

| Sicherheitsprofil | Ungiftig, allgemein als sicher anerkannt (GRAS) | Ermöglicht essbare und pharmazeutische Anwendungen |

| Historische Verwendung | Seit Mitte des 20. Jahrhunderts im Einsatz | Bewährte Leistung in zahlreichen Branchen |

2. Wie beeinflusst Hydroxypropylmethylcellulose die physikalischen Eigenschaften der Filmbeschichtung?

Die physikalischen Eigenschaften von Filmbeschichtungen sind entscheidend für ihren Nutzen, und hier beweist Hydroxypropylmethylcellulose in vielerlei Hinsicht ihren Wert. Bereit für den guten Teil? HPMC beeinflusst die Flexibilität, mechanische Festigkeit, Haftung und Feuchtigkeitsbeständigkeit des Films – Faktoren, die bestimmen, wie gut die Beschichtung das darunterliegende Produkt schützt und seine Qualität erhält.

Erstens sorgt die Flexibilität der HPMC-Folie dafür, dass sie mechanischer Belastung standhält, ohne zu reißen oder sich abzulösen. So bleiben beispielsweise mit HPMC beschichtete Arzneimitteltabletten bei Handhabung, Verpackung und Transport intakt. Bei Lebensmittelverpackungsfolien verhindert die Flexibilität ein Reißen der Folie während der Verarbeitung oder beim Verbraucher und erhält so die Barriereintegrität. Studien zeigen, dass HPMC-Formulierungen mit höherem Molekulargewicht Folien mit höherer Dehnung und Zugfestigkeit ergeben.

Die Haftung ist eine weitere wichtige Eigenschaft. HPMC-Folien weisen eine hervorragende Haftung auf verschiedenen Substraten wie Tablettenoberflächen, Lebensmitteln oder Bauplatten auf. Bei pharmazeutischen Beschichtungen ist eine starke Haftung für die verzögerte Freisetzung oder kontrollierte Auflösung von Medikamenten unerlässlich. Diese Haftung reduziert zudem Herstellungsfehler wie Blasenbildung oder Ablösung während der Trocknung.

Doch hier wird es interessant: Die Feuchtigkeitsbarriereeigenschaften von HPMC schützen Produkte vor Feuchtigkeit und Sauerstoff. Seine hydrophile Natur bildet Filme, die durchlässig genug sind, um eine kontrollierte Freisetzung von Wirkstoffen zu ermöglichen, gleichzeitig aber übermäßigem Feuchtigkeitseintritt standhalten, der zu Zersetzung führen kann. In Baumaterialien sorgt diese Eigenschaft dafür, dass Beschichtungen unter unterschiedlichen Umweltbedingungen wirksam bleiben.

| Physikalische Eigenschaften | HPMC-Effekt | Industrielles Beispiel |

|---|---|---|

| Flexibilität | Verhindert Rissbildung und Abblättern | Die Tabletten behalten ihre Beschichtungsintegrität |

| Haftung | Starke Haftung auf Substraten | Lebensmittel erhalten eine gleichmäßige Beschichtung |

| Feuchtigkeitsbeständigkeit | Kontrolliert das Eindringen von Feuchtigkeit | Bauoberflächen sind witterungsbeständig |

| Mechanische Festigkeit | Verbessert die Haltbarkeit unter Belastung | Verlängerte Haltbarkeit für beschichtete Materialien |

| Transparenz | Erzeugt klare Filme | Optisch ansprechende Beschichtungen in Pharma & Food |

3. Warum wird Hydroxypropylmethylcellulose anderen Polymeren bei der Filmbeschichtung vorgezogen?

Was unterscheidet Hydroxypropylmethylcellulose von anderen Polymeren für Filmbeschichtungen? Bei der Bewertung von Alternativen wie Celluloseacetatphthalat, Ethylcellulose oder Vinylpolymeren bietet HPMC eine ausgewogene Kombination von Eigenschaften, die es oft zur bevorzugten Wahl macht.

Erstens vereinfacht die leichte Wasserlöslichkeit die Verarbeitung, da weniger Lösungsmittel benötigt werden und die mit organischen Lösungsmitteln verbundenen chemischen Gefahren geringer sind. Dieser Faktor ist für Branchen attraktiv, denen Nachhaltigkeit und die Einhaltung gesetzlicher Vorschriften am Herzen liegen.

Zweitens ist HPMC hinsichtlich Molekulargewicht und Substitutionsmuster vielseitig einsetzbar und kann daher an spezifische Branchenanforderungen angepasst werden. Beispielsweise ergeben niedrigviskose Sorten dünne, schnell trocknende Filme, die sich für pharmazeutische Tabletten eignen, während hochviskose Sorten dickere, haltbarere Beschichtungen ergeben, die sich ideal für Bauanwendungen eignen.

Ein weiterer wichtiger Faktor sind die Kosten. Im Vergleich zu Spezialpolymeren ist HPMC weit verbreitet und preislich konkurrenzfähig. Es bietet zuverlässige Leistung ohne steigende Produktionskosten. Als etablierter Hilfsstoff sind die regulatorischen Hürden tendenziell geringer, insbesondere in kontrollierten Umgebungen wie der Pharma- und Lebensmittelindustrie.

Die wahre Geschichte: Die Industrie schätzt HPMCs unübertroffene Balance aus Sicherheit, Leistung und Wirtschaftlichkeit. Im Gegensatz zu einigen synthetischen Polymeren benötigt HPMC keine Weichmacher zur Verbesserung der Flexibilität, was die Komplexität der Formulierung und potenzielle Kompatibilitätsprobleme reduziert.

| Polymertyp | Löslichkeit | Flexibilität | Kosten | Typische Verwendung |

|---|---|---|---|---|

| Hydroxypropylmethylcellulose | Wasser | Hoch | Mäßig | Pharma, Lebensmittel, Bau |

| Celluloseacetatphthalat | Organische Lösungsmittel | Mäßig | Höher | Magensaftresistente Beschichtungen in der Pharmaindustrie |

| Ethylcellulose | Organische Lösungsmittel | Niedrig | Mäßig | Beschichtungen mit kontrollierter Freisetzung |

| Vinylpolymere | Verschieden | Variable | Hoch | Industrielle Beschichtungen |

4. Wie trägt Hydroxypropylmethylcellulose zur Produktstabilität während der Lagerung bei?

Sie fragen sich vielleicht: Wie beeinflusst HPMC die Stabilität beschichteter Produkte im Laufe der Zeit? Kurz gesagt: Es spielt eine entscheidende Rolle bei der Verlängerung der Haltbarkeit, indem es Feuchtigkeits- und Oxidationsbarrieren bildet, die mechanische Integrität aufrechterhält und Wirkstoffe oder Substrate schützt.

HPMC-Folien wirken als halbdurchlässige Barrieren, die den Kontakt mit Luft und Feuchtigkeit begrenzen, ohne das Produkt vollständig abzudichten, was zu unerwünschter Kondensation führen kann. Diese Eigenschaft ist entscheidend für Pharmazeutika, deren Wirksamkeit erhalten bleiben muss, und für Lebensmittel, bei denen Frische und Textur wichtige Verkaufsargumente sind.

Nehmen wir zum Beispiel mit HPMC beschichtete Arzneimitteltabletten. Studien zeigen, dass diese Beschichtungen die Feuchtigkeitsaufnahme um bis zu 30 % reduzieren und so zur Stabilität des Arzneimittels bei schwankender Luftfeuchtigkeit beitragen. Auch bei Lebensmittelverpackungen verlangsamen HPMC-Folien den Verderb, indem sie den Sauerstoffeintritt kontrollieren und den Feuchtigkeitshaushalt des Produkts aufrechterhalten.

Darüber hinaus verhindert die Kompatibilität von HPMC mit verschiedenen Wirkstoffen unerwünschte Reaktionen, die bei anderen Polymeren auftreten können. Diese Eigenschaft ist sowohl für die Pharma- als auch für die Lebensmittelbranche wichtig, da hier chemische Stabilität von größter Bedeutung ist.

Aber hier ist der Clou: Studien zu zementbasierten Beschichtungen zeigen, dass HPMC die Oberflächenbeständigkeit bei Langzeitlagerung verbessern und Rissen durch Trocknungsschrumpfung oder Umwelteinflüsse vorbeugen kann. Dies zeigt, dass HPMC über seine reine Barrierefunktion hinaus wertvoll ist.

| Stabilitätsfaktor | HPMC-Beitrag | Auswirkungen auf die Branche |

|---|---|---|

| Feuchtigkeitskontrolle | Reduziert die Feuchtigkeitsaufnahme | Verlängert die Haltbarkeit von Arzneimitteln |

| Oxidationsbarriere | Begrenzt das Eindringen von Sauerstoff | Bewahrt die Frische von Lebensmitteln |

| Chemische Verträglichkeit | Verhindert Wechselwirkungen zwischen Inhaltsstoffen | Sorgt für die Stabilität des Wirkstoffs |

| Mechanische Integrität | Verhindert Rissbildung oder Sprödigkeit | Erhält die Beschichtungsleistung über einen längeren Zeitraum |

| Umweltbeständigkeit | Schützt vor Witterungseinflüssen | Verbessert die Haltbarkeit im Bauwesen |

5. Welche technischen Aspekte sind bei der Verwendung von Hydroxypropylmethylcellulose in Beschichtungsformulierungen zu beachten?

Hier wird es für Formulierer und Ingenieure interessant. Die effektive Verwendung von Hydroxypropylmethylcellulose erfordert eine sorgfältige Auswahl von Parametern wie Molekulargewicht, Konzentration, Temperaturkontrolle und Lösungsmittelsystemen.

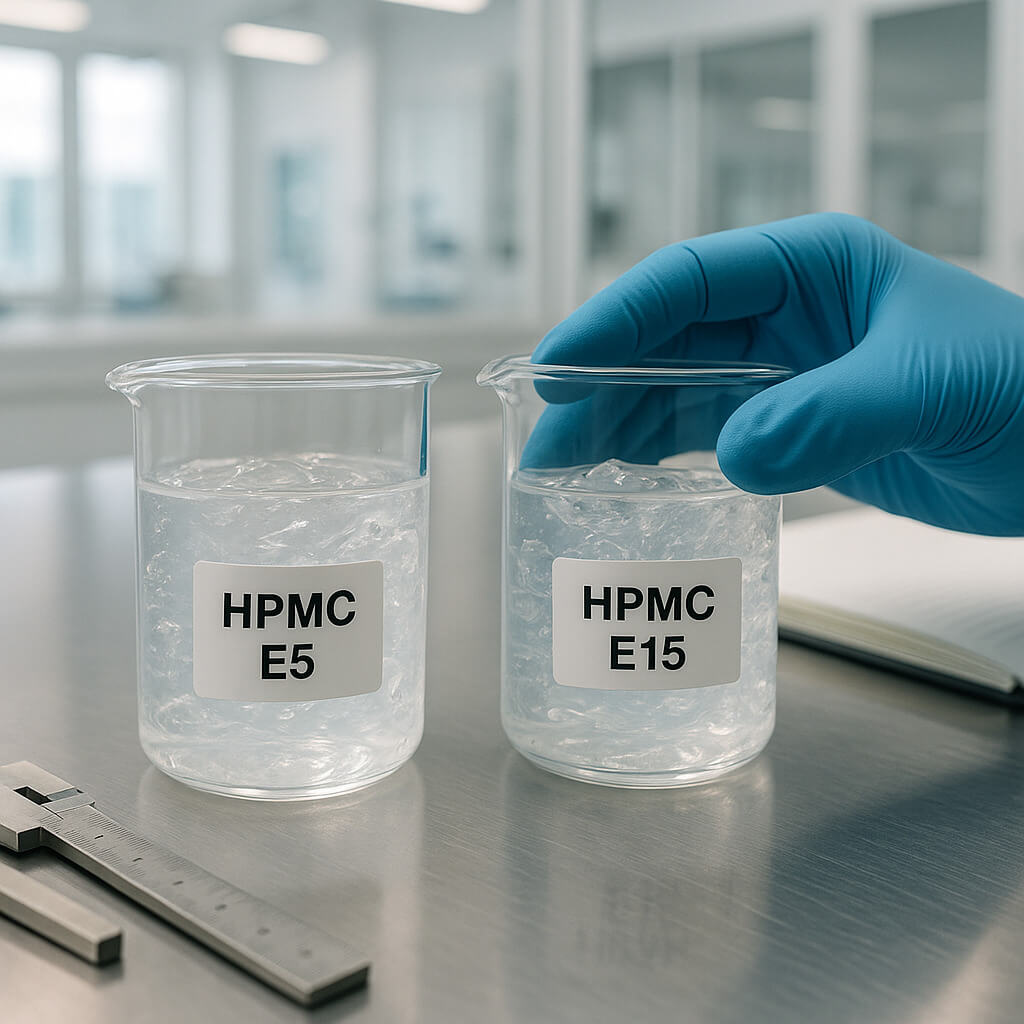

Das Molekulargewicht von HPMC beeinflusst Viskosität und Filmdicke. Beispielsweise ergeben hochmolekulare Typen viskosere Lösungen und dickere Beschichtungen, die ideal für einen robusten Schutz sind, aber Anpassungen der Verarbeitungsanlagen erfordern. Varianten mit niedrigerem Molekulargewicht werden für dünne, schnell trocknende Schichten bevorzugt.

Die HPMC-Konzentration in der Formulierung beeinflusst die Gleichmäßigkeit der Beschichtung und die Trocknungszeit. Eine zu niedrige Konzentration kann zu brüchigen, fehleranfälligen Filmen führen; eine zu hohe Konzentration kann die Viskosität übermäßig erhöhen und so die Anwendung und Trocknung erschweren.

Auch die Verarbeitungstemperatur spielt eine Rolle. HPMC-Filme bilden sich am besten in einem bestimmten Temperaturbereich, oft zwischen 40 °C und 70 °C, je nach Qualität und Lösungsmittelsystem. Zu hohe Temperaturen können zu Filmrissen führen, zu niedrige Temperaturen können zu unvollständiger Haftung führen.

Darüber hinaus beeinflusst die Wahl des Lösungsmittels die Auflösung und die Klarheit des Films. Am häufigsten werden wasserbasierte Systeme verwendet, aber auch organische Lösungsmittel können zum Einsatz kommen, wenn wasserempfindliche Inhaltsstoffe dies erfordern.

Bereit für den guten Teil? Die Beachtung dieser technischen Details gewährleistet gleichbleibende Qualität, reduziert Abfall und optimiert die Produktleistung.

| Technische Parameter | Auswirkungen auf die Beschichtung | Praktische Hinweise |

|---|---|---|

| Molekulargewicht | Kontrolliert Viskosität und Dicke | Wählen Sie je nach gewünschter Filmrobustheit |

| Konzentration | Beeinflusst die Filmgleichmäßigkeit | Optimieren Sie, um Defekte oder Verarbeitungsprobleme zu vermeiden |

| Temperatur | Beeinflusst Haftung und Trocknung | Halten Sie den optimalen Temperaturbereich ein |

| Lösungsmittelsystem | Beeinflusst die Löslichkeit und Filmklarheit | Bevorzugen Sie nach Möglichkeit wasserbasierte Systeme |

| Mischgeschwindigkeit | Sorgt für Homogenität | Verhindert Klumpen und ungleichmäßige Beschichtungen |

6. Wie wird Hydroxypropylmethylcellulose für unterschiedliche Branchenanforderungen optimiert?

Die Anpassung von Hydroxypropylmethylcellulose an spezifische Branchenanforderungen verdeutlicht ihre Flexibilität als Polymer. Ob in der Pharma-, Lebensmittel- oder Bauindustrie – Hersteller modifizieren ihre Qualitäten und Formulierungen, um strenge Leistungskriterien zu erfüllen.

In der Pharmaindustrie wird HPMC häufig für Beschichtungen mit modifizierter Wirkstofffreisetzung verwendet. Niedrigviskose, hochreine Qualitäten mit kontrollierten Substitutionsgraden tragen zur Erreichung gezielter Wirkstofffreisetzungsprofile bei. Beispielsweise benötigen magensaftresistente Beschichtungen, die der Magensäure widerstehen, sich aber im Darm auflösen, spezielle HPMC-Mischungen in Kombination mit anderen Polymeren für eine präzise Wirkstofffreisetzung.

In der Lebensmittelindustrie werden Molekulargewicht und Zusammensetzung von HPMC angepasst, um essbare Filme zu erzeugen, die die Textur verbessern, als Feuchtigkeitsbarriere dienen oder Aromen und Konservierungsstoffe enthalten. Beispielsweise werden für die Beschichtung von Snacks HPMCs mit niedrigerer Viskosität verwendet, um dünne, transparente Filme zu erzeugen, die weder Geschmack noch Aussehen verändern.

Baumaterialien profitieren von den verdickenden und wasserspeichernden Eigenschaften von HPMC. Hochviskose Typen werden bevorzugt, da sie die Verarbeitbarkeit und Oberflächenglätte verbessern. HPMC wird manchmal mit Additiven versetzt, um die Haftung zu verbessern oder das Schrumpfen bei Mörtel- und Putzanwendungen zu reduzieren.

Aber hier liegt der Clou: Durch die Möglichkeit, HPMC individuell anzupassen, wird sichergestellt, dass es mit minimalen Kompromissen für eine breite Palette von Anwendungen geeignet ist, die funktionale Leistung beibehält und gleichzeitig die gesetzlichen und betrieblichen Anforderungen erfüllt.

| Industrie | HPMC-Qualitätseigenschaften | Typische Anwendung | Anpassungsbeispiel |

|---|---|---|---|

| Pharmazeutische | Niedrige Viskosität, hohe Reinheit | Modifizierte Tablettenüberzüge | Kontrollierte Arzneimittelfreisetzung |

| Essen | Mittlere bis niedrige Viskosität | Essbare Folien und Verpackungen | Geschmacksträgerbeschichtungen |

| Konstruktion | Hohe Viskosität | Zement- und Gipsprodukte | Verbesserte Verarbeitbarkeit und Oberflächengüte |

7. Welche Herausforderungen können bei der Verwendung von Hydroxypropylmethylcellulose in Filmbeschichtungen auftreten?

Keine Lösung ist frei von Herausforderungen, und das Verständnis potenzieller Probleme mit HPMC ist für eine erfolgreiche Anwendung entscheidend. Zu den größten Schwierigkeiten gehören die Gewährleistung einer gleichmäßigen Filmbildung, die Vermeidung von Verarbeitungsproblemen und die Einhaltung gesetzlicher Vorschriften.

Das Erreichen einer gleichbleibenden Filmdicke über mehrere Chargen hinweg kann schwierig sein. Schwankungen in der HPMC-Qualität oder -Mischung können zu Defekten wie Nadellöchern, Rissen oder unebenen Oberflächen führen, die den Schutz beeinträchtigen. Dies ist besonders bei pharmazeutischen Anwendungen ein heikles Thema, da eine gleichmäßige Beschichtung die Wirkstoffabgabe beeinträchtigt.

Die Handhabung und Mischung von HPMC-Pulvern erfordert Fachwissen. Unsachgemäße Dispersion kann zu Verklumpungen oder Klumpenbildung führen, was die Viskosität und Filmintegrität beeinträchtigt. Industriemischer mit ausreichender Scher- und Zeitkontrolle sind oft erforderlich.

Die regulatorischen Aspekte variieren je nach Branche. Obwohl HPMC allgemein als sicher gilt, können Abweichungen in der molekularen Substitution oder Verunreinigungen zu Compliance-Problemen führen, insbesondere in lebensmittelbezogenen Branchen mit strengen Richtlinien zur Überempfindlichkeit.

Doch hier liegt der Clou: Hersteller, die diese Herausforderungen verstehen und beherrschen, verschaffen sich durch die gleichbleibend zuverlässige Produktion leistungsstarker Folien häufig einen Wettbewerbsvorteil.

| Herausforderung | Auswirkungen | Minderungsstrategie |

|---|---|---|

| Filmgleichmäßigkeit | Mängel, die den Schutz beeinträchtigen | Strenge Prozesskontrolle und Qualitätskontrolle |

| Mischschwierigkeiten | Verklumpung und ungleichmäßige Viskosität | Verwenden Sie geeignete Mischer und Dispersionshilfen |

| Einhaltung gesetzlicher Vorschriften | Verzögerungen oder Ablehnung der Genehmigung | Beschaffen Sie sich zertifizierte Noten und Dokumentation |

| Trocknungssteuerung | Filmrisse oder Blasen | Trocknungstemperatur und Luftfeuchtigkeit optimieren |

| Formulierungskompatibilität | Unerwünschte Wechselwirkungen mit Zusatzstoffen | Führen Sie Kompatibilitätstests durch |

8. Wie können Hersteller bei der Verwendung von Hydroxypropylmethylcellulose eine gleichbleibende Qualität sicherstellen?

Um eine gleichbleibende Qualität bei der Arbeit mit Hydroxypropylmethylcellulose zu gewährleisten, ist eine Kombination aus strenger Qualitätskontrolle, Lieferantenmanagement und Leistungsprüfung erforderlich. Die Überwachung von Rohstoffen, Formulierungsprozessen und Endprodukteigenschaften ist entscheidend.

Die Qualitätskontrolle beginnt mit der Überprüfung der Reinheit, Viskosität und Substitutionsgrade der Rohstoffe anhand der Analysezertifikate der Lieferanten. Abweichungen in diesem Bereich können später zu Produktfehlern führen. Die Zusammenarbeit mit seriösen Lieferanten, die vollständige Rückverfolgbarkeit und die Einhaltung gesetzlicher Standards gewährleisten, reduziert das Risiko.

Während der Produktion hilft die Echtzeitüberwachung der Beschichtungsviskosität, der Trocknungsbedingungen und der Filmdicke, Abweichungen frühzeitig zu erkennen. Technologien wie Inline-Viskosimeter und Beschichtungsgewichtssensoren können die Genauigkeit verbessern.

Zu den Leistungsprüfungen gehören mechanische Festigkeit, Haftungstests, Messungen der Feuchtigkeitsdurchlässigkeit und Sichtprüfungen. Proben aus jeder Produktionscharge müssen vordefinierte Spezifikationen erfüllen, um die Zuverlässigkeit zu gewährleisten.

Bereit für den guten Teil? Diese Qualitätssicherungsmaßnahmen gewährleisten nicht nur die Produktkonsistenz, sondern helfen Herstellern auch, Rezepturanpassungen zu optimieren und Fehler schneller zu beheben, was Zeit und Kosten spart.

| Qualitätskontrollschritt | Zweck | Methode/Werkzeug |

|---|---|---|

| Rohstoffprüfung | Überprüfen Sie Reinheit und Viskosität | Lieferantenzertifikate, Laboranalysen |

| Prozessüberwachung | Sorgen Sie für eine gleichmäßige Mischung und Beschichtung | Inline-Sensoren, Viskositätsmessgeräte |

| Filmprüfung | Mechanische und Barriereeigenschaften bestätigen | Zugversuche, Feuchtigkeitsdurchlässigkeit |

| Lieferantenmanagement | Sichern Sie sich eine gleichbleibende Eingabequalität | Listen genehmigter Lieferanten, Audits |

| Dokumentation & Rückverfolgbarkeit | Einhaltung der Vorschriften | Chargenprotokolle, Qualitätshandbücher |

Abschluss

Dieser Artikel behandelt die praktische Rolle von Hydroxypropylmethylcellulose in der Filmbeschichtung. Wir untersuchten ihre chemische Beschaffenheit, ihren Einfluss auf physikalische Eigenschaften wie Flexibilität und Feuchtigkeitsbeständigkeit und warum sie anderen Polymeren vorgezogen wird. Wir untersuchten ihren Beitrag zur Produktstabilität, technische Formulierungsaspekte, branchenspezifische Anpassungen, potenzielle Herausforderungen und bewährte Verfahren zur Qualitätskontrolle. Die präsentierten Informationen richten sich an industrielle Entscheidungsträger, die die Beschichtungsleistung durch den bewussten Einsatz von HPMC optimieren möchten. Zusammenfassend lässt sich sagen, dass HPMC ein vielseitiges, zuverlässiges Polymer ist, das die hohen Anforderungen der Pharma-, Lebensmittel- und Baubranche erfüllt und praktische Vorteile bietet, die die Produktqualität und -lebensdauer unterstützen.

Häufig gestellte Fragen

F1: Was ist Hydroxypropylmethylcellulose?

Hydroxypropylmethylcellulose (HPMC) ist ein aus Cellulose gewonnenes Polymer, das aufgrund seiner hervorragenden Binde-, Beschichtungs- und Feuchtigkeitsspeichereigenschaften in verschiedenen Branchen häufig als Filmbildner verwendet wird.

F2: Wie wirkt Hydroxypropylmethylcellulose in der Filmbeschichtung?

HPMC bildet auf Oberflächen einen gleichmäßigen, flexiblen Film, verbessert die Haftung und schützt das darunter liegende Material vor Umwelteinflüssen wie Feuchtigkeit und Oxidation.

F3: Kann Hydroxypropylmethylcellulose in Lebensmitteln und pharmazeutischen Produkten verwendet werden?

Ja, HPMC wird aufgrund seines Sicherheitsprofils und seiner funktionellen Eigenschaften häufig in pharmazeutischen Tablettenüberzügen und als essbarer Film in Lebensmittelverpackungen verwendet.

F4: Welche Faktoren beeinflussen die Leistung von HPMC in Beschichtungen?

Eigenschaften wie Molekulargewicht, Konzentration, Lösungsmittelsystem und Verarbeitungsbedingungen wirken sich direkt auf die Filmbildung, Haltbarkeit und Anwendungseffizienz aus.

F5: Gibt es Einschränkungen bei der Verwendung von Hydroxypropylmethylcellulose in Industriebeschichtungen?

Zu den Herausforderungen zählen unter anderem das Erreichen einer gleichmäßigen Beschichtungsdicke, die Kontrolle der Trocknungszeiten und die Einhaltung branchenspezifischer Vorschriften je nach Anwendung.