Das Verlegen von Wandfliesen schlägt häufig fehl, weil sie beim Verlegen verrutschen. Schwere Fliesen rutschen nach unten, wodurch die Muster verschoben werden und die Qualität des gesamten Projekts beeinträchtigt wird.

Hydroxypropylmethylcellulose (HPMC) verbessert die Rutschfestigkeit von Fliesenklebern erheblich, indem sie ein dreidimensionales Gelnetzwerk bildet, das ein thixotropes Verhalten erzeugt, sodass der Kleber beim Auftragen unter Druck fließt, aber sofort wieder einen halbfesten Zustand annimmt, der eine Bewegung der Fliesen auf vertikalen Oberflächen verhindert.

Ein professioneller Fliesenleger bringt großformatige Wandfliesen mit HPMC-modifiziertem Klebstoff an, der seine Position beibehält, ohne zu verrutschen. Dies demonstriert die entscheidende Rolle des Polymers bei vertikalen Installationen.

Professionelle Installateure wissen, dass die Klebstoffzusammensetzung den Installationserfolg direkt beeinflusst. Sehen wir uns an, wie HPMC die perfekte Balance zwischen Verarbeitbarkeit und Stabilität für vertikale Fliesenanwendungen schafft.

Welche Rolle spielt HPMC bei der Formulierung von Fliesenkleber?

Herkömmlichen Zementmischungen fehlen die für moderne Fliesenverlegungen erforderlichen Eigenschaften. Ohne geeignete Zusatzstoffe trocknen Klebstoffe zu schnell, behalten ihre Konsistenz nicht und verrutschen bei vertikaler Anwendung.

HPMC dient als multifunktionaler Rheologiemodifikator in Fliesenklebern. Es verbessert in erster Linie die Wasserspeicherung, um die offene Zeit zu verlängern, während es gleichzeitig ein thixotropes Verhalten erzeugt, die Kohäsionsfestigkeit verbessert und die entscheidenden Anti-Sag-Eigenschaften bietet, die für vertikale Installationen unerlässlich sind.

Durch unsere jahrzehntelange Erfahrung in der Herstellung haben wir beobachtet, wie HPMC einfache Zementmischungen in professionelle Klebstoffe verwandelt. Diese Umwandlung beruht auf der einzigartigen Molekularstruktur von HPMC, die sowohl hydrophobe als auch hydrophile Bereiche enthält. Beim Dispergieren in Wasser entstehen diese Bereiche komplexe Wechselwirkungen, die die physikalischen Eigenschaften des Klebstoffs grundlegend verändern.

Zu den Hauptfunktionen von HPMC in Fliesenkleberformulierungen gehören:

- Wasserretention – verlängert die Arbeitszeit von Minuten auf Stunden

- Rheologiemodifizierung – schafft eine ideale Konsistenz für die Anwendung

- Anti-Sag-Funktion – verhindert vertikale Bewegungen während des Abbindens

- Verbesserte Benetzung – verbessert den Kontakt mit Fliese und Untergrund

- Erhöhte Kohäsion – stärkt die inneren Bindungen innerhalb der Klebeschicht

Diese Funktionen wirken synergetisch zusammen und bilden ein ausgewogenes Klebstoffsystem. Die wasserspeichernden Eigenschaften gewährleisten eine ausreichende Offenzeit für die korrekte Fliesenverlegung, während die rheologischen Modifikationen für die notwendige physikalische Stabilität sorgen, um die Fliesen während der kritischen Abbindezeit an Ort und Stelle zu halten.

Unsere Labortests zeigen, dass HPMC die Klebstoffstruktur auf mikroskopischer Ebene erheblich beeinflusst. Das Polymer bildet ein sekundäres Netzwerk in der gesamten Zementmatrix, das Partikel physisch verbindet und gleichzeitig Räume schafft, in denen Wasser für eine ausreichende Hydratation verfügbar bleibt. Diese Doppelfunktion gewährleistet die Verarbeitbarkeit und gleichzeitig die strukturelle Integrität.

Chemisch betrachtet interagieren die Hydroxypropylgruppen von HPMC über Wasserstoffbrücken mit Wassermolekülen und verlangsamen so physikalisch Verdunstung und Migration. Gleichzeitig erzeugen die hydrophoben Anteile schwache Anziehungskräfte innerhalb der Klebstoffmasse und verbessern so die Kohäsion, ohne die Flexibilität zu beeinträchtigen.

Diese Kombination aus Wasserrückhaltung und Rheologiemodifizierung bewältigt die häufigsten Installationsprobleme. Ohne HPMC verlieren herkömmliche Zementmörtel schnell ihre Verarbeitbarkeit und weisen nicht die notwendige Kohäsion auf, um Fliesen, insbesondere auf vertikalen Flächen, an Ort und Stelle zu halten. Durch die Anwesenheit des Polymers werden diese Grundmischungen zu Spezialklebstoffen, die moderne Installationstechniken unterstützen.

Die rheologischen Eigenschaften von HPMC erweisen sich besonders bei vertikalen Anwendungen, bei denen die Schwerkraft ständig gegen den Verarbeiter arbeitet. Durch die thixotrope Wirkung von HPMC kann der Klebstoff beim Auftragen leicht fließen, nimmt aber nach Druckentlastung sofort wieder einen halbfesten Zustand an. Diese Eigenschaft schafft die ideale Anwendungskonsistenz gemäß in Fachzeitschriften für Baumaterialien veröffentlichten Studien zu polymermodifizierten Zementsystemen.

Wie verbessert HPMC die Rutschfestigkeit bei der vertikalen Fliesenverlegung?

Das Verlegen vertikaler Fliesen stellt besondere Herausforderungen dar, denen viele Klebstoffe nicht gerecht werden. Schwere Fliesen üben eine konstante Abwärtskraft aus, was zu sofortigem Verrutschen und langfristigen Verbindungsproblemen führen kann.

HPMC verbessert die Rutschfestigkeit durch drei Hauptmechanismen: Es bewirkt eine sofortige Versteifung, wenn die Scherkräfte aufhören, bildet temporäre Wasserstoffbrückennetzwerke, die der Schwerkraft widerstehen, und verändert die Oberflächenspannungseigenschaften, um eine erhöhte Reibung zwischen Klebstoff und Fliesenträger zu erzeugen.

Unsere Produktionsstätte produziert spezielle HPMC-Typen, die speziell für vertikale Fliesenanwendungen entwickelt wurden. Durch diese Erfahrung haben wir tiefe Einblicke in die genauen Mechanismen gewonnen, die zur Rutschfestigkeit beitragen. Die Wissenschaft hinter dieser wichtigen Eigenschaft umfasst mehrere miteinander verbundene physikalische Phänomene.

Der wichtigste Mechanismus beruht auf der Fähigkeit von HPMC, thixotropes Verhalten in der Klebstoffmatrix zu erzeugen. Thixotropie ist eine zeitabhängige Strukturviskosität: Materialien verlieren unter Belastung an Viskosität, nehmen aber nach Wegfall der Spannung wieder an Viskosität zu. Übt der Monteur beim Auftragen Druck aus, fließt der Klebstoff gleichmäßig und geschmeidig. Sobald der Druck nachlässt, nimmt das HPMC-modifizierte System schnell wieder eine höhere Viskosität an und kann so den Schwerkräften auf den Fliesen standhalten.

Diese Rückbildung erfolgt nahezu augenblicklich und bietet sofortigen Halt für in die Klebeschicht eingedrückte Fliesen. Unsere rheologischen Tests zeigen, dass richtig formulierte HPMC-Systeme innerhalb von Sekunden nach Druckabbau 80–90 % ihrer ursprünglichen Viskosität wiedererlangen. Diese schnelle Rückbildung ist entscheidend, um das anfängliche Abrutschen zu verhindern, das bei ungeeigneten Klebstoffen häufig auftritt.

Neben der Thixotropie erzeugt HPMC durch Wasserstoffbrückenbindungen eine temporäre physikalische Struktur im Klebstoff. Diese Netzwerke bilden sich zwischen HPMC-Molekülen, Wasser und den mineralischen Bestandteilen der Zementmischung. Obwohl einzeln schwach, erzeugt die kumulative Wirkung unzähliger Wasserstoffbrückenbindungen einen erheblichen Widerstand gegen Fliesenbewegungen. Diese Struktur erhält die Integrität während der kritischen Phase zwischen Verlegung und anfänglicher Zementhydratation.

Die Wirkung des Polymers auf die Oberflächenspannung erhöht die Rutschfestigkeit zusätzlich. HPMC reduziert die Oberflächenspannung des Wassers im Klebstoff leicht und verbessert so die Benetzungseigenschaften sowohl des Untergrunds als auch der Fliesenrückseite. Diese verbesserte Benetzung sorgt für einen vollständigeren Oberflächenkontakt und maximiert die Reibungskräfte, die Bewegungen verhindern. Der dadurch entstehende mikroskopische Saugeffekt hilft, der ständigen Anziehungskraft der Schwerkraft auf vertikale Fliesen entgegenzuwirken.

Auch die Partikelverteilung innerhalb der Klebstoffmatrix spielt eine entscheidende Rolle für die Rutschfestigkeit. HPMC sorgt für eine homogene Verteilung der Zement- und Zuschlagstoffpartikel und verhindert so eine Entmischung, die zu Schwachstellen und damit zu Rutschgefahr führen kann. Diese gleichmäßige Verteilung gewährleistet, dass die gesamte Klebstoffschicht gleichmäßigen Halt gegen die Schwerkraft bietet.

Die zeitabhängige Viskositätsentwicklung stellt einen weiteren wichtigen Faktor dar. Da Wasser allmählich innerhalb des Klebstoffsystems wandert, steigt die HPMC-Konzentration in bestimmten Bereichen an, was zu einer fortschreitenden Versteifung führt, die die Rutschfestigkeit mit der Zeit weiter erhöht. Dieser allmähliche Verfestigungsprozess überbrückt die Lücke zwischen dem ersten Einbringen und der endgültigen Zementhydratation.

Unsere Praxistests mit professionellen Installateuren bestätigen, dass sich diese Mechanismen direkt in praktischen Vorteilen niederschlagen. In kontrollierten Vergleichen zwischen HPMC-modifizierten und unmodifizierten Klebstoffen unter identischen Bedingungen zeigen die HPMC-Systeme durchweg eine höhere Rutschfestigkeit, insbesondere bei großformatigen Fliesen, wo die Schwerkraft am stärksten wirkt. Dieser Leistungsvorteil entspricht den Industriestandards für vertikale Anwendungen wie von den technischen Ausschüssen des Fliesenrats festgelegt.

Welche physikalischen und chemischen Eigenschaften von HPMC beeinflussen das Rutschhemmungsverhalten?

Generische HPMC-Typen liefern oft inkonsistente Leistungen. Ohne die spezifischen Eigenschaften zu kennen, die die Rutschfestigkeit beeinflussen, wählen Hersteller ungeeignete Typen aus, die keinen ausreichenden Halt bieten.

Zu den entscheidenden HPMC-Eigenschaften, die sich auf das Anti-Rutsch-Verhalten auswirken, gehören das Molekulargewicht (bestimmt die Gelstärke), der Methoxylgehalt (beeinflusst die Hydrophobie und Gelentwicklung), die Partikelgrößenverteilung (beeinflusst die Auflösungsrate) und der Hydroxypropyl-Substitutionsgrad (steuert die Wasserinteraktion und die Kohäsionsentwicklung).

Dank unserer langjährigen Erfahrung in der Fertigung haben wir mehrere wichtige Struktur-Eigenschafts-Beziehungen identifiziert, die die Wirksamkeit von HPMC bei der Verhinderung des Verrutschens von Fliesen direkt beeinflussen. Diese Zusammenhänge bieten Formulierern konkrete Hinweise zur Auswahl optimaler HPMC-Typen für vertikale Anwendungen.

Das Molekulargewicht ist möglicherweise der wichtigste Faktor. HPMC-Typen mit höherem Molekulargewicht (typischerweise >150.000 Dalton) bilden stärkere Gelnetzwerke mit überlegener Verformungsbeständigkeit unter Belastung. Diese Eigenschaft erhöht direkt die Rutschfestigkeit, indem sie für eine höhere strukturelle Integrität innerhalb der Klebstoffmatrix sorgt. Unsere Labortests zeigen bis zu bestimmten Grenzwerten einen nahezu linearen Zusammenhang zwischen Molekulargewicht und Rutschfestigkeit, ab dem andere Faktoren limitierend wirken.

Der Methoxylgehalt von HPMC beeinflusst maßgeblich dessen Wechselwirkung mit Wasser und der Zementmatrix. Höhere Methoxylanteile (28–30 TP3T) führen im Allgemeinen zu einer besseren Gelstrukturentwicklung und einem verbesserten thixotropen Verhalten. Dieses Substitutionsmuster schafft ein Gleichgewicht zwischen hydrophilen und hydrophoben Bereichen, wodurch der Beitrag des Polymers zur Rutschfestigkeit optimiert wird. Klebstoffe mit HPMC und ausgewogenem Methoxylgehalt weisen typischerweise eine um 30–40 TP3T verbesserte vertikale Haltefähigkeit im Vergleich zu Systemen mit nicht optimierten Qualitäten auf.

| HPMC-Eigenschaft | Auswirkungen auf die Rutschfestigkeit | Optimale Reichweite für vertikale Anwendungen | Wirkmechanismus |

|---|---|---|---|

| Molekulargewicht | Hoher Einfluss | 150.000–400.000 Dalton | Stärkere Gelnetzwerke, verbesserte Viskositätsrückgewinnung |

| Methoxylgehalt | Mäßiger Einfluss | 28-30% | Ausgewogene hydrophobe/hydrophile Wechselwirkungen |

| Hydroxypropylsubstitution | Mäßiger Einfluss | 7-12% | Kontrolliert die Wasseraffinität und Netzwerkbildung |

| Partikelgröße | Geringer bis mäßiger Einfluss | 95% < 100 μm | Beeinflusst die Auflösungsrate und die Gleichmäßigkeit der Dispersion |

| Geltemperatur | Mäßiger Einfluss | 65-75°C | Höhere Werte verbessern die Stabilität bei warmen Bedingungen |

Der Hydroxypropylsubstitutionsgrad beeinflusst ebenfalls maßgeblich die Leistung. Dieser Parameter steuert die Wasseraffinität und das Lösungsverhalten des Polymers. Unsere Tests zeigen, dass moderate Substitutionsgrade (7-12%) optimale Leistung für vertikale Anwendungen bieten. Ein geringerer Substitutionsgrad kann zu schlechter Auflösung und unzureichender Gelbildung führen, während ein übermäßiger Substitutionsgrad die Kohäsionsfestigkeit innerhalb der Klebstoffmatrix verringern kann.

Die Partikelgrößenverteilung beeinflusst sowohl den Herstellungsprozess als auch die endgültige Leistung. Feinere HPMC-Partikel lösen sich schneller auf und führen zu einer schnelleren Viskositätsentwicklung, wenn Wasser zur Trockenmischung hinzugefügt wird. Diese Eigenschaft ist besonders wichtig für vertikale Anwendungen, bei denen sofortige Unterstützung entscheidend ist. Extrem feine Partikel können jedoch zu Verarbeitungsproblemen wie Staubbildung und ungleichmäßiger Verteilung in Trockenmischungen führen. Optimale Qualitäten gleichen diese Faktoren aus, wobei die Verteilung typischerweise auf 95% unter 100 Mikrometer abzielt.

Die thermische Gelierungstemperatur stellt eine weitere wichtige Eigenschaft dar. HPMC weist ein umgekehrtes Löslichkeitsverhalten auf und bildet bei höheren Temperaturen bis zu bestimmten Grenzen stärkere Gele. Sorten mit Gelierungstemperaturen im Bereich von 65–75 °C bieten im Allgemeinen eine bessere Stabilität unter unterschiedlichen Einbaubedingungen. Diese Eigenschaft ist besonders wichtig für vertikale Anwendungen in warmen Umgebungen, wo Standardsorten an Wirksamkeit verlieren könnten.

Diese Eigenschafts-Leistungs-Beziehungen existieren nicht isoliert, sondern interagieren auf komplexe Weise. Unsere Formulierungswissenschaftler arbeiten eng mit Klebstoffherstellern zusammen, um optimale HPMC-Spezifikationen basierend auf deren spezifischen Produktionsmethoden, regionalen Bedingungen und Leistungsanforderungen zu ermitteln. Dieser maßgeschneiderte Ansatz stellt sicher, dass die ausgewählte HPMC-Sorte die folgenden Eigenschaften erfüllt: gleichbleibende Rutschfestigkeit über alle Produktionschargen hinweg wie durch Prüfprotokolle für Baumaterialien bestätigt.

Wie können Hersteller die Verwendung von HPMC optimieren, um die Leistung des Fliesenklebers zu verbessern?

Viele Hersteller kämpfen trotz HPMC mit inkonsistenter Rutschfestigkeit. Unsachgemäße Einarbeitungstechniken, Fehldosierungen und Konflikte bei der Verwendung ergänzender Additive stellen Herausforderungen für die Qualitätskontrolle dar.

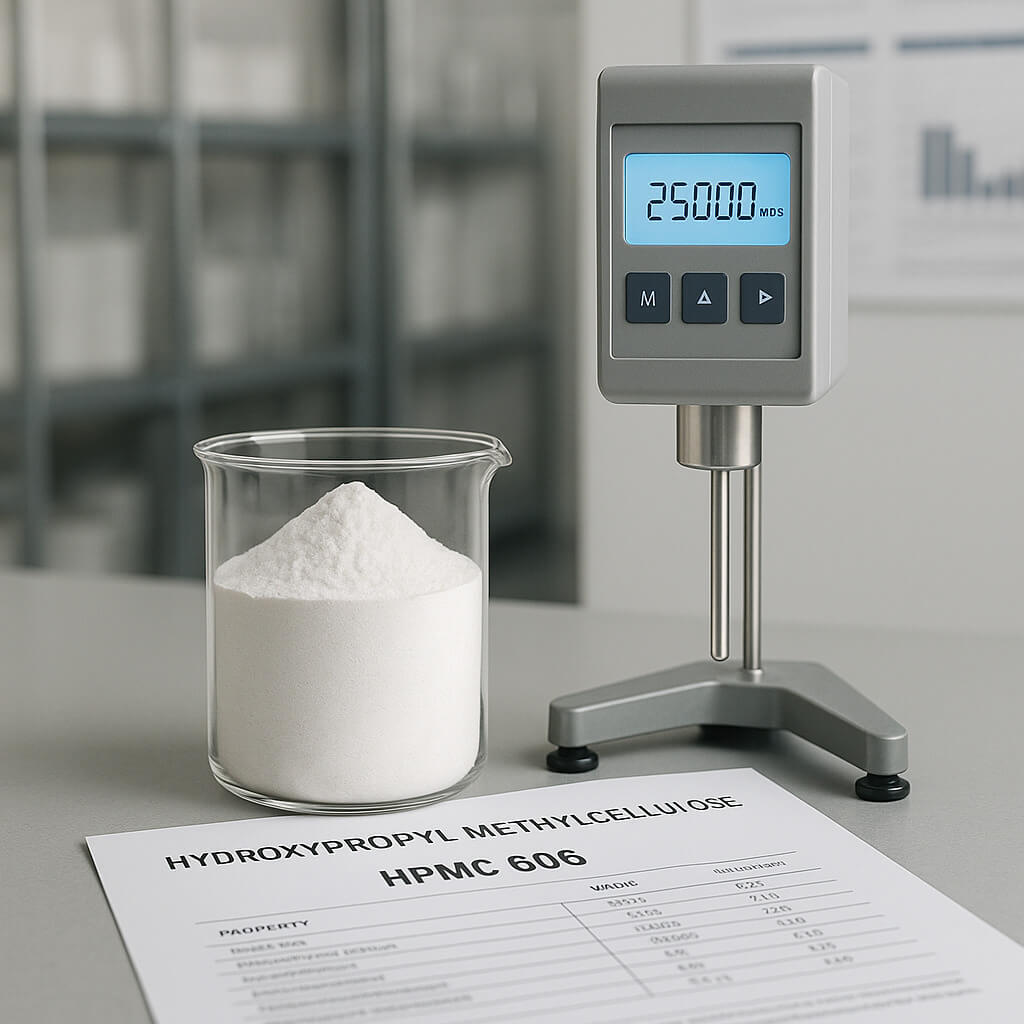

Hersteller können die HPMC-Leistung optimieren, indem sie geeignete Viskositätsklassen (40.000–100.000 mPa·s für vertikale Anwendungen) auswählen, geeignete Trockenvormischtechniken anwenden, eine Dosierungspräzision zwischen 0,3–0,5% einhalten, den Wassergehalt speziell für die Hydratationsanforderungen von HPMC kalibrieren und mit ergänzenden Additiven wie redispergierbaren Polymeren ausgleichen.

Unser technisches Supportteam unterstützt Klebstoffhersteller regelmäßig mit Optimierungsstrategien, die auf ihre spezifischen Produktionskapazitäten und Leistungsziele abgestimmt sind. Diese Ansätze haben sich in unterschiedlichen Produktionsumgebungen und regionalen Märkten bewährt.

Die grundlegendste Optimierung ist die Wahl der richtigen HPMC-Sorte. Für vertikale Anwendungen, die maximale Rutschfestigkeit erfordern, bieten mittel- bis hochviskose Sorten (40.000–100.000 mPa·s) in der Regel optimale Leistung. Diese Sorten bieten ausreichend Gelfestigkeit, um der Schwerkraft zu widerstehen und gleichzeitig die Verarbeitbarkeit zu gewährleisten. Hersteller sollten die Viskositätsstufen je nach Anwendungsgebiet wählen – höhere Viskosität für schwerere Fliesen und anspruchsvollere vertikale Installationen.

Die Dosierpräzision spielt eine entscheidende Rolle für die Leistungskonstanz. Bei vertikalen Anwendungen liegt die HPMC-Dosierung typischerweise zwischen 0,31 und 0,51 TP3T des Gesamtgewichts der Trockenmischung, wobei der höhere Wert maximale Rutschfestigkeit bietet. Angesichts dieser relativ niedrigen Konzentrationen ist die Messgenauigkeit entscheidend. Produktionsanlagen sollten kalibrierte Wägesysteme mit einer für ihre Chargengröße geeigneten Präzision verwenden – typischerweise mit einer Genauigkeit von ±0,011 TP3T oder besser. Regelmäßige Kalibrierungs- und Verifizierungsverfahren tragen dazu bei, diese Präzision über alle Produktionsläufe hinweg aufrechtzuerhalten.

Die Einarbeitungstechniken beeinflussen die Wirksamkeit von HPMC erheblich. Optimal ist eine gründliche Vormischung mit einem Teil trockener Zuschlagstoffe oder Füllstoffe, bevor diese Mischung der Hauptcharge zugegeben wird. Diese Vormischung trennt die HPMC-Partikel physikalisch und verhindert so eine Agglomeration bei Wasserzugabe. Die gesamte Trockenmischung sollte anschließend ausreichend gemischt werden (mindestens 3–5 Minuten in Hochleistungsmischern), um eine gleichmäßige Verteilung vor der Wasserzugabe zu gewährleisten.

Die Kalibrierung des Wassergehalts stellt eine weitere wichtige Optimierungsmöglichkeit dar. HPMC benötigt ausreichend Wasser für die vollständige Hydratisierung und Gelbildung. Zu viel Wasser verringert jedoch die Haftfestigkeit und kann die Rutschfestigkeit beeinträchtigen. Hersteller sollten das optimale Wasser-Zement-Verhältnis ermitteln, das den Hydratisierungsbedarf von HPMC mit den endgültigen Leistungsanforderungen in Einklang bringt. Unsere Labortests zeigen typischerweise optimale Bereiche zwischen einem Wasser-Zement-Verhältnis von 0,50 und 0,55 für HPMC-modifizierte Systeme für vertikale Anwendungen.

Auch die Mischvorgänge beeinflussen die Leistung erheblich. Nach der Wasserzugabe gewährleistet eine ausreichende Mischzeit (typischerweise 5–7 Minuten bei professionellen Geräten) eine vollständige Hydratisierung des HPMC und eine gleichmäßige Verteilung in der Mischung. Unzureichendes Mischen führt zu ungleichmäßiger Leistung mit Bereichen geringer Rutschfestigkeit, die zu Installationsfehlern führen können.

Ergänzende Additive bieten sowohl Chancen als auch Herausforderungen für die HPMC-Optimierung. Redispergierbare Polymerpulver (RPP) können synergetisch mit HPMC wirken und die Rutschfestigkeit durch verschiedene Mechanismen verbessern. Einige Additive – insbesondere bestimmte Fließmittel oder Luftporenbildner – können jedoch die Entwicklung der Gelstruktur von HPMC beeinträchtigen. Hersteller sollten die Kompatibilität von Additiven durch systematische Tests und nicht durch einfaches Ausprobieren bewerten.

Die Lagerstabilität stellt einen letzten Optimierungsaspekt dar. HPMC-modifizierte Trockenmischungen sollten vor Feuchtigkeit geschützt werden, da eine teilweise Hydratisierung vor Gebrauch die Leistung erheblich beeinträchtigen kann. Geeignete Verpackungsmaterialien und Lagerbedingungen tragen dazu bei, die gleichbleibende Leistung während der gesamten Haltbarkeitsdauer des Produkts zu gewährleisten.

Durch die Umsetzung dieser Optimierungsstrategien können Hersteller eine bemerkenswert konstante Anti-Rutsch-Leistung erzielen und gleichzeitig die Gesamtformulierungskosten senken. Unser technisches Serviceteam unterstützt Kunden regelmäßig bei der Entwicklung kundenspezifische Testprotokolle, die auf internationale Standards abgestimmt sind um Optimierungsergebnisse zu überprüfen und eine zuverlässige Leistung im Feld sicherzustellen.

Welche Prüfverfahren werden zur Messung der Rutschfestigkeit von Fliesenklebern verwendet?

Unzureichende Tests führen zu Ausfällen im Feld und Kundenbeschwerden. Ohne standardisierte Messverfahren können Hersteller die Leistung vertikaler Installationen nicht zuverlässig vorhersagen.

Zu den branchenüblichen Prüfmethoden für die Rutschfestigkeit gehören das vertikale Rutschmessverfahren EN 1308, der modifizierte Sag-Test für dynamische Belastung, die rheologische Charakterisierung durch Bewertung der Viskositätserholung und Feldsimulationstests mit echten Fliesensystemen, um die tatsächliche Leistung unter verschiedenen Bedingungen zu überprüfen.

Labortestmethoden

Unsere Qualitätskontrolllabore nutzen umfassende Prüfprotokolle, um die Rutschfestigkeit verschiedener HPMC-Typen und Klebstoffformulierungen zu bewerten. Diese standardisierten Methoden liefern quantitative Messungen, die die Leistung im Feld präzise vorhersagen.

Die europäische Norm EN 1308 beschreibt das am weitesten verbreitete Verfahren zur Messung der vertikalen Verschiebung von Keramikfliesenklebern. Bei diesem Verfahren wird eine Schicht Standardkleber auf einen vertikalen Untergrund aufgetragen, eine bestimmte Fliese (typischerweise 500 g) darauf gelegt und nach 20 Minuten die Verschiebung nach unten gemessen. Kleber der Klasse T müssen unter diesen Bedingungen eine Verschiebung von weniger als 0,5 mm aufweisen. Dieses standardisierte Verfahren ermöglicht den direkten Vergleich verschiedener Formulierungen und die Überprüfung der Leistung anhand internationaler Anforderungen.

Neben dem statischen EN 1308-Verfahren setzen viele Hersteller dynamische Tests ein, um reale Bedingungen zu simulieren. Der modifizierte Sag-Test stellt ein solches Verfahren dar, das die Rutschfestigkeit unter Vibrations- oder Stoßbelastung misst. Diese Methode simuliert reale Installationsbedingungen besser, bei denen Bautätigkeiten in der Nähe oder andere Vibrationsquellen die Klebstoffleistung beeinträchtigen könnten. Unsere Tests zeigen, dass der Beitrag von HPMC zur Rutschfestigkeit unter diesen dynamischen Bedingungen im Vergleich zu anderen Rheologiemodifikatoren besonders wertvoll bleibt.

Die rheologische Charakterisierung liefert tiefere Einblicke in die grundlegenden Eigenschaften, die die Rutschfestigkeit beeinflussen. Bei diesen Tests werden typischerweise Rheometer eingesetzt, um die Viskositätserholung nach Abbau der Scherspannung zu messen und so das für die vertikale Leistung entscheidende thixotrope Verhalten direkt zu quantifizieren. Unsere Labore nutzen Rotationsrheometer mit kontrollierter Spannungsaufnahme, um präzise zu messen, wie schnell HPMC-modifizierte Klebstoffe nach dem Auftragen ihre Viskosität wiedererlangen. Die Rückgewinnungsrate und die endgültigen Viskositätswerte korrelieren stark mit der Leistung in der Praxis bei vertikalen Anwendungen.

Wasserrückhaltetests messen zwar nicht direkt die Rutschfestigkeit, liefern aber ergänzende Daten, die für die vertikale Stabilität von großer Bedeutung sind. Die Methode DIN 18555-7 oder ähnliche Verfahren quantifizieren, wie effektiv der Klebstoff unter standardisierten Saugbedingungen Wasser zurückhält. Eine höhere Wasserrückhaltekraft korreliert typischerweise mit einer verbesserten Rutschfestigkeit, da sie die optimale Konsistenz für die vertikale Stabilität beibehält.

Die Prüfung von echten Fliesen stellt möglicherweise die praxistauglichste Labormethode dar. Bei dieser Methode werden handelsübliche Fliesen unterschiedlichen Gewichts und mit unterschiedlichen Oberflächeneigenschaften verwendet, um die Gleitfähigkeit unter kontrollierten Bedingungen direkt zu messen. Durch Tests mit unterschiedlichen Fliesengrößen und -gewichten können Hersteller klare Leistungsgrenzen für bestimmte Formulierungen festlegen. Unsere Prüfeinrichtungen verfügen zu diesem Zweck über umfangreiche Fliesenbibliotheken, sodass Kunden die Leistung mit ihren gewünschten Verlegematerialien überprüfen können.

Thermische Stabilitätstests bewerten die Rutschfestigkeit über verschiedene Temperaturbereiche hinweg, ein wichtiger Aspekt bei Klebstoffen, die in unterschiedlichen Umgebungen eingesetzt werden. Temperaturwechsel zwischen 10 °C und 35 °C während der Aushärtung können Formulierungen mit inkonsistenter Leistung unter realen Bedingungen identifizieren. HPMC-Typen mit entsprechenden thermischen Gelierungseigenschaften gewährleisten eine konstante Rutschfestigkeit über diesen Temperaturbereich.

Für eine umfassende Leistungsvalidierung kombinieren viele Hersteller mehrere Prüfmethoden, anstatt sich auf ein einziges Verfahren zu verlassen. Dieser Ansatz ermöglicht ein umfassenderes Verständnis der Klebstoffleistung in verschiedenen Anwendungsszenarien. Unsere technischen Supportprogramme unterstützen Kunden bei der Entwicklung geeigneter Prüfkombinationen basierend auf ihren spezifischen Marktanforderungen und Anwendungsbedingungen.

Methoden zur Feldüberprüfung

Labortests liefern wichtige Daten, doch die Überprüfung vor Ort ist für eine vollständige Leistungsvalidierung unerlässlich. Professionelle Installateure bewerten die Rutschfestigkeit anhand standardisierter Verfahren, darunter:

- Vertikale Wandmontage mit maximal empfohlenem Fliesengewicht

- Messung der Verschiebung nach 10, 30 und 60 Minuten

- Beurteilung der Verstellbarkeit ohne Schlupf

- Bewertung der Leistung unter widrigen Bedingungen (hohe Temperatur, hohe Luftfeuchtigkeit)

Diese praktischen Bewertungen ergänzen die Labordaten und gewährleisten eine umfassende Leistungsvalidierung. Der kombinierte Ansatz stellt sicher, dass die ausgewählte HPMC-Sorte zuverlässige Rutschfestigkeit in realen Bauumgebungen wie durch ISO-Prüfrahmen für Baumaterialien bestätigt.

FAQs

Welche HPMC-Viskosität wird für eine optimale Leistung des Fliesenklebers empfohlen?

Die optimale HPMC-Viskosität für Fliesenkleber liegt typischerweise zwischen 40.000 und 100.000 mPa·s (gemessen als 2%-Wasserlösung bei 20 °C). Für spezifische Anwendungen sind jedoch andere Werte innerhalb dieses Bereichs erforderlich. Bei Standard-Wandinstallationen bieten 40.000–60.000 mPa·s in der Regel ausreichende Rutschfestigkeit bei guter Verarbeitbarkeit. Bei der Installation schwerer Fliesen oder anspruchsvoller vertikaler Anwendungen profitieren höhere Viskositätsgrade (75.000–100.000 mPa·s), die eine stärkere Gelstruktur und verbesserte Stabilität erzeugen. Für Bodenfliesenanwendungen können niedrigere Viskositätsgrade (15.000–30.000 mPa·s) verwendet werden, da hier die Rutschfestigkeit weniger wichtig ist und verbesserte Fließeigenschaften die Installation begünstigen.

Wie wirkt sich die Wasserspeicherung von HPMC auf die Aushärtezeit von Fliesenkleber aus?

Die Wasserspeicherfähigkeit von HPMC verlängert die Aushärtezeit von Fliesenkleber, indem sie ausreichend Feuchtigkeit für die vollständige Zementhydratation aufrechterhält und gleichzeitig die Oberflächentrocknung verlangsamt. Standard-Zementmischungen ohne HPMC beginnen typischerweise innerhalb von 1–2 Stunden oberflächlich auszuhärten, härten aber oft mehrere Tage lang innerlich aus. HPMC-modifizierte Systeme (Dosierung 0,3–0,51 TP3T) verlängern die anfängliche Aushärtung typischerweise auf 3–6 Stunden und fördern gleichzeitig eine vollständigere innere Aushärtung. Diese kontrollierte Feuchtigkeitsumgebung verhindert ein vorzeitiges Austrocknen der Oberfläche, das die Haftfestigkeit beeinträchtigen kann, insbesondere auf porösen Untergründen oder bei hohen Temperaturen. Dadurch entstehen trotz der verlängerten anfänglichen Aushärtungszeit stabilere und langlebigere Installationen.

Gibt es Konformitätsnormen für die Verwendung von HPMC in Fliesenklebern?

HPMC selbst muss für Bauanwendungen verschiedene Reinheits- und Leistungsstandards erfüllen, darunter die Vorgaben des Europäischen Arzneibuchs (EP) hinsichtlich Schwermetallgrenzwerten und Lösungsmittelrückständen. HPMC-haltige Fliesenkleber müssen die Anforderungen der EN 12004 erfüllen. Diese klassifiziert zementgebundene Klebstoffe (Typ C) anhand verschiedener Leistungsmerkmalen, darunter verlängerte Offenzeit (E) und reduzierte Rutschhemmung (T) – Eigenschaften, die durch HPMC direkt verbessert werden. Darüber hinaus verlangen einige regionale Märkte spezifische Zertifizierungen wie die französische VOC-Emissionsklasse A+ oder die deutsche DIBT-Zulassung. Die meisten großen Hersteller halten interne Standards ein, die diese gesetzlichen Anforderungen übertreffen.

Was sind die besten Vorgehensweisen für die Einarbeitung von HPMC in Fliesenkleberformulierungen?

Bewährte Verfahren für die HPMC-Einarbeitung umfassen das gründliche Vormischen mit trockenen Zuschlagstoffen oder Füllstoffen (etwa das 10- bis 20-fache des HPMC-Gewichts), bevor diese Mischung der Hauptcharge zugegeben wird. Dies verhindert die Bildung von Gelklumpen bei Wasserzugabe. Hersteller sollten Hochleistungsmischer mit ausreichender Trockenmischzeit (mindestens 3-5 Minuten) verwenden, um eine gleichmäßige HPMC-Verteilung zu gewährleisten. Für eine optimale Auflösung sollte die Wassertemperatur zwischen 15 und 25 °C (59-77 °F) liegen. Unter ständigem Mischen wird das Wasser schrittweise hinzugefügt. Nach der Wasserzugabe 5-7 Minuten weitermischen, um eine vollständige Hydratisierung zu erreichen. Die Qualitätskontrolle sollte regelmäßige Wasserrückhaltetests umfassen, um die ordnungsgemäße HPMC-Leistung in jeder Produktionscharge sicherzustellen.

Abschluss

HPMC spielt eine unverzichtbare Rolle bei der Schaffung der Rutschfestigkeit, die für die erfolgreiche Verlegung vertikaler Fliesen unerlässlich ist. Durch seine einzigartige Kombination aus thixotropem Verhalten, Netzwerkbildungsfähigkeit und Rheologiemodifizierung verwandelt HPMC gewöhnliche Zementmischungen in Hochleistungsklebstoffe, die selbst schwere Fliesen auf vertikalen Flächen bewegungsfrei tragen können.

Unsere Fertigungserfahrung bestätigt, dass richtig ausgewählte und eingearbeitete HPMC-Klebstoffe die größten Herausforderungen bei der vertikalen Fliesenverlegung optimal bewältigen. Die sofortige Wiederherstellung der Viskosität nach dem Verspachteln sorgt für sofortigen Halt der Fliesen, während die verlängerte Wasserspeicherung eine optimale Zementhydratation und Haftungsentwicklung gewährleistet. Diese Kombination aus sofortiger Stabilität und Langzeitfestigkeit macht HPMC-modifizierte Klebstoffe zur bevorzugten Wahl für professionelle Fliesenleger.

Klebstoffhersteller, die ihre vertikale Leistungsfähigkeit verbessern möchten, wenden sich an unser technisches Team bei Morton. Wir bieten spezielles HPMC in Bauqualität an, das speziell für rutschfeste Anwendungen entwickelt wurde. Unsere Expertise in Polymerchemie und praktischen Anwendungsanforderungen garantiert Ihnen die optimale HPMC-Lösung für Ihre spezifischen Herstellungsprozesse und Marktanforderungen.