Arzneimittelhersteller stehen vor großen Problemen hinsichtlich der Arzneimittelstabilität, des Freisetzungszeitpunkts und der Anwendung am Patienten. Versagen Beschichtungen, können Medikamente schnell zerfallen, zum falschen Zeitpunkt freigesetzt werden oder schlecht schmecken. Dies führt zu Ausschuss, Produktausfällen und Kostenverlusten. HPMC (Hydroxypropylmethylcellulose) bietet eine gute Lösung. Es ermöglicht stabile Beschichtungen mit exakten Freisetzungsmustern. Tests zeigen, dass HPMC-beschichtete Medikamente bis zu 36 Monate länger haltbar sind. Dieser Artikel untersucht die Funktionsweise von HPMC in Filmbeschichtungen, seine Barriereeigenschaften, Freisetzungsmethoden, Formelfaktoren, Prozessschritte und vergleicht es mit anderen Optionen.

1. Was sind die grundlegenden Eigenschaften von HPMC für die Filmbeschichtung?

HPMC ist ein Celluloseether mit besonderen Eigenschaften für die Arzneimittelbeschichtung. Es besteht aus Cellulose mit Methoxy- und Hydroxypropylgruppen. Wussten Sie dass diese Gruppen es HPMC ermöglichen, starke Filme zu bilden und sich dennoch gut mit Wasser zu vermischen?

Die physikalischen Eigenschaften von HPMC eignen sich hervorragend für Beschichtungen. Es bildet klare, robuste Filme, die nicht reißen und gut an Tabletten haften. Es blockiert Sauerstoff, lässt aber etwas Feuchtigkeit durch. Dies trägt dazu bei, den Abbau von Medikamenten zu verhindern.

HPMC ist in vielen Qualitäten mit Dicken von 3 bis 100.000 mPa·s erhältlich. Dünne Dicken (3–15 mPa·s) eignen sich für schnell freisetzende Beschichtungen. Dicke Dicken (4.000–100.000 mPa·s) eignen sich für langsam freisetzende Anwendungen. Auch die chemischen Gruppen variieren, wobei unterschiedliche Verhältnisse die Auflösung und die Reaktion auf Hitze beeinflussen.

| HPMC-Qualität | Dicke (mPa·s) | Hauptverwendung | Filmmerkmale |

|---|---|---|---|

| E3 | 3 | Schnelle Freigabe | Dünnflüssig, schnell löslich |

| E5 | 5 | Schnelle Freigabe | Mitteldick, schnell auflösend |

| E15 | 15 | Schnelle Freigabe | Dickflüssiger, mittelschnell auflösender |

| K4M | 4,000 | Langsame Freisetzung | Dickflüssig, nutzt sich langsam ab |

| K15M | 15,000 | Langsame Freisetzung | Sehr dick, sehr langsamer Verschleiß |

| K100M | 100,000 | Extra lange Freigabe | Extrem dick, sehr lange Haltbarkeit |

Im Vergleich zu anderen Beschichtungspolymeren bietet HPMC viele Vorteile. Im Gegensatz zu Ethylcellulose lässt es sich gut mit Wasser mischen und ist daher umweltfreundlicher. Im Vergleich zu Polyvinylalkohol bleibt HPMC bei Feuchtigkeitsschwankungen stabiler. Zudem ist es günstiger als viele synthetische Alternativen und funktioniert genauso gut.

Das Gewicht der HPMC-Moleküle beeinflusst die Filmbildung. Höhere Gewichtsklassen bilden festere, dehnbarere Filme, benötigen aber mehr Wasser. Dieser Kompromiss zwischen Filmfestigkeit und Benutzerfreundlichkeit muss bei der Rezepturentwicklung sorgfältig abgewogen werden.

2. Was sind die grundlegenden Barriereeigenschaften von HPMC-Beschichtungen?

Die Barriereeigenschaften von HPMC-Beschichtungen tragen dazu bei, Medikamente vor äußeren Einflüssen zu schützen. Hier ist die Sache Zum Thema Feuchtigkeitsschutz: HPMC bildet eine halboffene Schicht, die Wasserdampf verlangsamt, ohne ihn vollständig zu blockieren. Dies beugt Feuchtigkeitsschäden vor und verhindert die Bildung spröder Filme.

HPMC-Folien bieten mittleren Sauerstoffschutz und helfen so Medikamenten, die mit Sauerstoff reagieren. Die Polymerketten sind dicht genug gepackt, um den Sauerstoffdurchtritt zu begrenzen. Die Zugabe von Antisauerstoffmitteln zu HPMC kann den Schutz zusätzlich verbessern. Bei sehr sauerstoffempfindlichen Medikamenten mischen Hersteller HPMC oft mit anderen Polymeren, um eine stärkere Barriere zu schaffen.

Lichtschutz ist eine weitere wichtige Aufgabe von HPMC-Beschichtungen. Während reine HPMC-Folien transparent sind, fügen Hersteller Pigmente hinzu, um UV- und sichtbares Licht zu blockieren. Titandioxid ist der gängigste Lichtblocker und bietet hervorragenden Schutz vor Lichtschäden.

| Barrierentyp | HPMC-Stufe | Möglichkeiten zur Verbesserung | Grenzen |

|---|---|---|---|

| Feuchtigkeit | Medium | Wasserabweisende Teile hinzufügen | Nicht gut für sehr feuchtigkeitsempfindliche Medikamente |

| Sauerstoff | Niedrig bis mittel | Mit Antisauerstoffmitteln mischen | Nicht ausreichend für sehr sauerstoffempfindliche Medikamente |

| Licht | Niedrig (klar) | TiO₂ oder Eisenoxide hinzufügen | Benötigt Additive für guten Schutz |

| Geschmack/Geruch | Mittel bis hoch | Film dicker machen | Kann sich verlangsamen, wenn es zu dick ist |

Die Filmdicke beeinflusst die Barrierefunktion. Eine Verdoppelung der Beschichtungsdicke reduziert den Durchlass um 40–60%. Diese Verbindung ist aufgrund winziger Kanäle in dickeren Filmen nicht geradlinig. Die meisten Arzneimittelanwendungen weisen eine HPMC-Beschichtungsdicke zwischen 20 und 80 μm auf. Dies gleicht Barriereeigenschaften und Lösungsbedarf aus.

Die Art und Weise, wie HPMC Wasser aufnimmt, trägt ebenfalls zu seiner Barrierefunktion bei. Bei Nässe bildet die äußere Schicht ein Gel, das das Eindringen von Wasser in den Kern verlangsamt. Dieses selbstfixierende System sorgt dafür, dass Produkte auch bei schwankender Luftfeuchtigkeit stabil bleiben.

3. Warum ist HPMC ideal für die kontrollierte Arzneimittelfreisetzung?

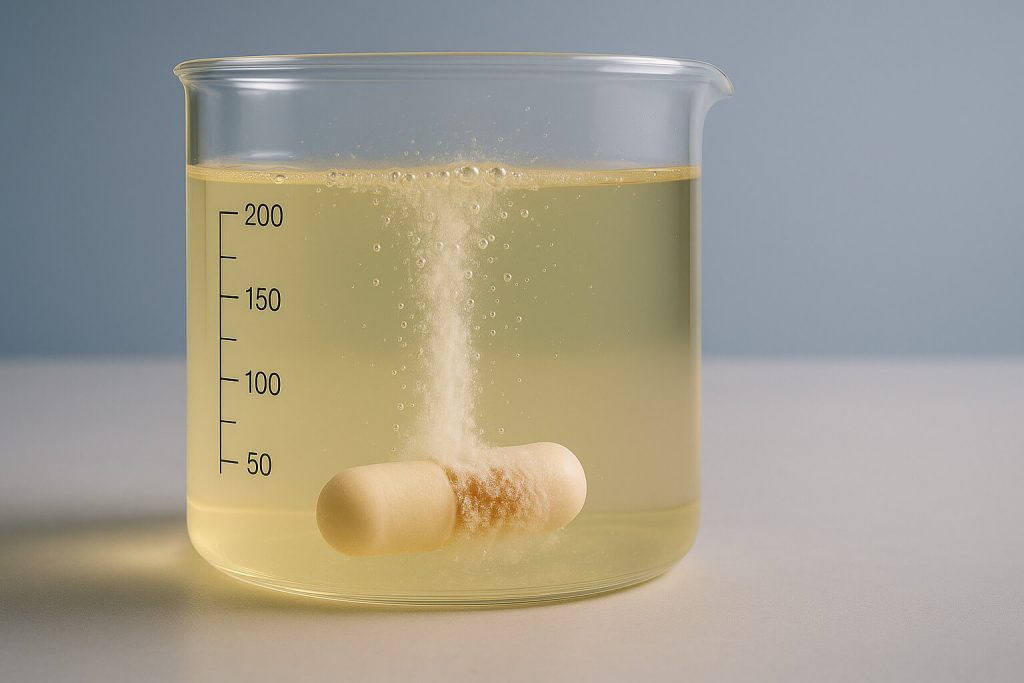

HPMC eignet sich aufgrund seiner Wasseraufnahme und Gelbildung gut für die kontrollierte Freisetzung. Wenn eine HPMC-beschichtete Tablette mit Magenflüssigkeiten in Berührung kommt, bildet sich eine Gelschicht um den Kern. Sie werden überrascht sein Sie sollten wissen, dass diese Gelschicht als Wand fungiert und steuert, wie schnell das Medikament in den Körper freigesetzt wird.

Die Bewegung von Medikamenten durch HPMC folgt dem Fickschen Gesetz. Die Geschwindigkeit hängt von der Medikamentenmenge und der Weglänge ab. Je tiefer das Wasser eindringt, desto dicker wird die Gelschicht, wodurch der Weg länger wird. Dadurch entsteht ein selbstfixierendes System, bei dem die Medikamentenfreisetzung mit der Zeit langsam abnimmt, was oft zu konstanten Freisetzungsraten führt.

| Freigabemethode | Wie es funktioniert | Typisches Release-Muster | Beste HPMC-Qualität |

|---|---|---|---|

| Diffusion | Das Medikament bewegt sich durch die Gelschicht | Quadratwurzel der Zeit | K4M, K15M |

| Erosion | Gelschicht nutzt sich langsam ab | Konstant (linear) | K100M |

| Schwellung | Die Matrix dehnt sich aus und erzeugt Poren | Abwurfrate | E4M, E15M |

| Kombiniert | Mehrere Methoden gleichzeitig | Zweiphasig oder S-förmig | K15M + E5-Mischung |

Das pH-abhängige Verhalten von HPMC bietet einen weiteren Vorteil für die kontrollierte Freisetzung. Im Gegensatz zu einigen Polymeren, die sich nur bei bestimmten pH-Werten auflösen, bleibt HPMC über den gesamten pH-Bereich des Körpers (1,2–7,4) konstant. Diese pH-unabhängige Eigenschaft sorgt dafür, dass die Wirkstofffreisetzung im gesamten Darm konstant bleibt, unabhängig von der unterschiedlichen Magensäure des Patienten.

Fallstudien zeigen, dass HPMC bei kontrollierter Freisetzung gut wirkt. Eine Metforminformel mit HPMC K100M ermöglichte eine 24-stündige langsame Freisetzung. Dies half den Patienten, indem die Dosierung von dreimal täglich auf einmal täglich reduziert wurde. In einem anderen Fall mit Diltiazem wurde HPMC K15M eingesetzt, um den Blutspiegel 12 Stunden lang stabil zu halten. Dies reduzierte das Risiko von Brustschmerzen im Vergleich zu schnell freisetzenden Formen deutlich.

Das Muster der chemischen Gruppen auf HPMC beeinflusst dessen Wasseraufnahme und Gelstärke. Mehr Hydroxypropylgruppen beschleunigen die Wasseraufnahme. Mehr Methoxygruppen machen die Gelschicht stärker. Durch die Wahl bestimmter HPMC-Typen können Hersteller die Freisetzungsmuster an die Behandlungsanforderungen anpassen.

4. Wie wirken sich Formelfaktoren auf die HPMC-Beschichtungsergebnisse aus?

Das Molekulargewicht und das chemische Gruppenmuster von HPMC haben großen Einfluss auf die Beschichtungsergebnisse. Die Realität ist Höhere Gewichtsklassen bilden zwar festere Filme, benötigen aber mehr Wasser, was den Beschichtungsprozess verlangsamt. Das Verhältnis von Methoxyl zu Hydroxypropyl bestimmt die Wasseranziehungskraft. Mehr Hydroxypropyl erzeugt wasserliebendere Filme, die Wasser aufnehmen und sich schneller auflösen.

Weichmacher spielen eine Schlüsselrolle bei den Eigenschaften von HPMC-Folien. Diese Additive unterstützen die Bewegung der Polymerketten und machen Folien flexibler. Gängige Weichmacher für HPMC sind Polyethylenglykole, Propylenglykol und Triacetin. Die optimale Weichmachermenge liegt zwischen 10 und 30 % des Polymergewichts. Höhere Konzentrationen machen Folien flexibler, können aber die Barriereeigenschaften beeinträchtigen.

| Weichmacher | Typische Menge (% w/w) | Auswirkungen auf Filmeigenschaften | Fit mit HPMC |

|---|---|---|---|

| PEG 400 | 10-20% | Flexibler, wasseranziehend | Exzellent |

| Propylenglykol | 5-15% | Mittelflexibel, weniger wasseranziehend | Sehr gut |

| Triacetin | 10-25% | Gut flexibel, wasserabweisend | Gut |

| Glyzerin | 5-15% | Hochflexibel, sehr wasseranziehend | Exzellent |

| Dibutylsebacat | 15-30% | Hochflexibel, wasserabweisend | Medium |

Lösungsmittelsysteme beeinflussen die Beschichtungsqualität erheblich. Wasserbasierte HPMC-Lösungen bieten Vorteile in puncto Umweltfreundlichkeit und Sicherheit, trocknen aber langsamer als organische Systeme. Die Lösungsmittelmischung beeinflusst die Form der Polymerkette während der Filmbildung. Dies verändert die physikalischen Eigenschaften der endgültigen Beschichtung. Typische wasserbasierte HPMC-Lösungen enthalten 5-10%-Polymer. Organische Lösungen können aufgrund ihrer geringeren Schichtdicke bis zu 15-20% enthalten.

Additive in HPMC-Formeln erfüllen vielfältige Aufgaben. Netzmittel wie Polysorbat 80 sorgen dafür, dass die Beschichtung am Tablettenkern haftet. Trennmittel wie Talkum verhindern, dass Tabletten beim Beschichten zusammenkleben. Pigmente verleihen nicht nur Farbe, sondern blockieren auch Licht und erleichtern die Produktidentifizierung.

Das Verhältnis zwischen HPMC und Additiven muss sorgfältig ausgewogen sein. Zu viele Additive können die Polymerkettenbindungen aufbrechen und den Film schwächen. Eine typische Formel könnte 60-80% HPMC, 10-20% Weichmacher, 5-10% Pigmente und 1-5% Netzmittel oder andere Additive enthalten.

Wärmeempfindlichkeit ist ein weiterer Faktor der Formel. HPMC weist eine einzigartige Eigenschaft zur Wärmegelierung auf. Es bildet ein Gel, wenn es über seinen Trübungspunkt (typischerweise 70–90 °C) erhitzt wird. Die Beschichtung muss unter dieser Temperatur bleiben, um eine vorzeitige Gelierung zu verhindern. Dies würde die Sprühdüsen verstopfen und zu Beschichtungsfehlern führen.

5. Welche Verarbeitungsmethoden gibt es für die HPMC-Filmbeschichtung?

Arzneimittelhersteller können HPMC-Beschichtungen entweder mit Wasser oder mit organischen Lösungsmitteln auftragen. Lassen Sie mich erklären Deshalb hat sich die Wasserbeschichtung zum Industriestandard entwickelt. Sie verringert Brandrisiken, schont die Umwelt und vermeidet Probleme mit Lösungsmittelrückständen. Wassersysteme benötigen jedoch längere Trocknungszeiten. Sie können bei feuchtigkeitsempfindlichen Medikamenten Stabilitätsprobleme verursachen.

Die Sprüheinstellungen beeinflussen die Beschichtungsqualität entscheidend. Die Sprührate muss ein Gleichgewicht zwischen schnellem Auftragen und ausreichender Trocknung gewährleisten, um Fehler zu vermeiden. Der Sprühdruck bestimmt die Tröpfchengröße. Höherer Druck erzeugt feinere Tröpfchen, die schneller trocknen, aber zu höheren Trocknungsverlusten führen können. Der Abstand zwischen Pistole und Bett beeinflusst die Überlappung des Sprühbildes und den Beschichtungserfolg.

| Sprüheinstellung | Typischer Bereich | Auswirkungen bei zu niedrigem Wert | Auswirkungen bei zu hoher Geschwindigkeit |

|---|---|---|---|

| Sprührate | 5-15 g/min/kg | Langsamer Prozess | Zu nass, Mängel |

| Sprühdruck | 1,5–3,0 bar | Große Tropfen, ungleichmäßige Beschichtung | Feiner Nebel, Sprühtrocknung |

| Musterluftdruck | 1,0–2,0 bar | Schmales Sprühmuster | Breites Muster, Wandverluste |

| Abstand zwischen Waffe und Bett | 8-12 Zoll | Zu nass | Sprühtrocknung, geringer Erfolg |

| Anzahl der Spritzpistolen | 2–12 (größenbasiert) | Längere Prozesszeit | Mögliche Übernässung |

Die Trocknungsbedingungen haben großen Einfluss auf die Filmqualität. Die Zulufttemperatur liegt typischerweise zwischen 50 und 70 °C. Dadurch wird die Trocknungsgeschwindigkeit mit dem Risiko einer Hitzegelierung in Einklang gebracht. Die Luftströmungsrate beeinflusst sowohl die Trocknungsleistung als auch die Tablettenbewegung im Dragierkessel. Unzureichende Trocknung führt zu klebrigen Tabletten und Beschichtungsfehlern. Zu intensive Trocknung kann zu vorzeitiger Filmbildung und Rissen führen.

Der Beschichtungsprozess umfasst mehrere Phasen. Eine anfängliche Erwärmungsphase bringt die Tabletten auf die Zieltemperatur. In der eigentlichen Sprühphase wird die Beschichtungslösung mit einer festgelegten Rate aufgetragen. Eine Aushärtungsphase nach dem Sprühen sorgt für die vollständige Verbindung und Aushärtung des Films. Dieser Aushärtungsschritt, typischerweise 15–30 Minuten bei Beschichtungstemperatur, verbessert die Funktion und Stabilität des Films erheblich.

Die Skalierung vom Labor zur Produktion bringt mehrere Herausforderungen mit sich. Änderungen der Gerätegröße lassen sich nicht direkt auf die Prozesseinstellungen übertragen. Das Verhältnis von Sprührate zu Trocknungsleistung muss über alle Maßstäbe hinweg gleich bleiben. Die Tablettenbetttemperatur dient als wichtiger skalenfreier Parameter. Sie sollte unabhängig von der Chargengröße konstant bleiben.

Prozessverfolgungstools tragen zur Aufrechterhaltung der Beschichtungsqualität bei. Automatisierte Systeme erfassen Faktoren wie Tablettenbetttemperatur, Abluftfeuchtigkeit und Wannendruck. Nahinfrarot-Tests ermöglichen Echtzeitmessungen der Beschichtungsdicke. Dies ermöglicht eine exakte Endpunktbestimmung und eine gleichbleibende Qualität von Charge zu Charge.

6. Wie schneidet HPMC im Vergleich zu anderen Beschichtungspolymeren ab?

Beim Vergleich von HPMC mit anderen Zellulosearten zeigen sich mehrere Funktionsunterschiede. Die Wahrheit ist Methylcellulose löst sich schneller auf als HPMC, bildet aber schwächere Filme. Ethylcellulose bietet einen besseren Feuchtigkeitsschutz, benötigt aber organische Lösungsmittel oder spezielle Wassermischungen. Hydroxypropylcellulose haftet besser am Tablettenkern, ist aber teurer als HPMC.

HPMC bietet gegenüber synthetischen Polymeren mehrere Vorteile. Im Gegensatz zu Polymethacrylaten (Eudragit®) benötigt HPMC keine pH-Fixierung. Im Vergleich zu Polyvinylalkohol zeigt HPMC geringere Chargenschwankungen im Lösungsverhalten. Es lässt sich zudem leichter verarbeiten als Polyvinylacetatphthalat, das zu Verstopfungen der Sprühdüsen neigt.

| Polymertyp | Wasserlöslichkeit | Filmstärke | Prozesskomplexität | Kostenniveau |

|---|---|---|---|---|

| HPMC | Hoch | Medium | Niedrig | Niedrig |

| Ethylcellulose | Nicht löslich | Hoch | Hoch | Medium |

| Polymethacrylate | pH-basiert | Hoch | Mittel bis hoch | Hoch |

| PVA | Hoch | Mittel bis hoch | Niedrig | Medium |

| PVAP | pH-basiert | Medium | Medium | Mittel bis hoch |

Kostenanalysen zeigen, dass HPMC eine der kostengünstigsten Beschichtungsoptionen ist. Die Rohstoffkosten sind um 30–50 % niedriger als bei vielen synthetischen Beschichtungen. Die einfache Verarbeitung reduziert Arbeits- und Energiekosten. Die Stabilität von HPMC ermöglicht eine längere Haltbarkeit der Beschichtungslösungen und reduziert so den Abfall. Diese Faktoren machen HPMC zur kostengünstigsten Option für viele grundlegende Beschichtungsanwendungen.

Der Zulassungsstatus von HPMC bietet einen weiteren Vorteil. Es hat den GRAS-Status (Generally Recognized As Safe) der FDA. Es erscheint in der Liste der inaktiven Inhaltsstoffe vieler zugelassener Arzneimittel. Auch die europäischen, japanischen und anderen globalen Arzneimittelvorschriften akzeptieren HPMC. Dies erleichtert die globale Produktzulassung.

Markttrends zeigen ein anhaltendes Wachstum bei der Verwendung von HPMC. Der Trend zu Wasserbeschichtungssystemen begünstigt HPMC gegenüber einigen anderen Optionen. Dank seiner Flexibilität eignet sich das Polymer für viele Anwendungen. Von einfacher Geschmacksmaskierung bis hin zu komplexen modifizierten Freisetzungen reduziert es den Lagerbedarf. Zu den jüngsten Entwicklungen gehören Spezialqualitäten mit engeren Dickenspezifikationen für eine vorhersehbarere Verarbeitung.

Zusammenfassung

HPMC eignet sich als flexibles, robustes Polymer für die Beschichtung von Arzneimittelfilmen und hat sich in vielen Anwendungsbereichen bewährt. Von einfachem Feuchtigkeitsschutz bis hin zu fortschrittlichen Systemen mit kontrollierter Freisetzung liefert HPMC dank seiner einzigartigen chemischen Struktur und physikalischen Eigenschaften zuverlässige Ergebnisse. Hersteller profitieren von den Vorteilen, darunter niedrigere Rohstoffkosten (30-50%) und eine bis zu 36 Monate längere Haltbarkeit. Morton bietet HPMC in Arzneimittelqualität speziell für Beschichtungszwecke an und bietet technischen Support zur Optimierung Ihrer Rezeptur und Prozesseinstellungen. Kontaktieren Sie Mortons Team für Arzneimittelpolymere noch heute und fordern Sie Muster und technische Dokumente für Ihre spezifischen Beschichtungsanforderungen an.

F1: Kann HPMC für magensaftresistente Beschichtungen verwendet werden?

HPMC allein bietet keinen echten magensaftresistenten Schutz, da es sich in saurer Magenflüssigkeit auflöst. HPMC kann jedoch durch Phthalat- oder Acetatsuccinatgruppen ersetzt werden, um magensaftresistente Formen (HPMCP oder HPMCAS) zu erzeugen. Alternativ kann HPMC mit pH-basierten Polymeren wie Polymethacrylaten in einem Grundierungs-/Deckschichtsystem gemischt werden. Bei diesem Ansatz dient HPMC als Pufferschicht zwischen dem Kern und dem magensaftresistenten Polymer und verhindert so eine direkte Vermischung, die beide Komponenten schädigen könnte.

F2: Wie ist das Stabilitätsprofil von HPMC-Beschichtungen bei Langzeitlagerung?

HPMC-Beschichtungen bleiben unter normalen Lagerbedingungen (25 °C/60 TP3T RH) 3–5 Jahre lang physikalisch stabil. Das Polymer zeigt im Laufe der Zeit nur eine sehr geringe chemische Zersetzung. Studien zeigen eine Veränderung des Molekulargewichts von weniger als 2 TP3T nach 36 Monaten. Die Feuchtigkeitsempfindlichkeit bleibt das Hauptproblem, da hohe Luftfeuchtigkeit (> 75 TP3T RH) die Filme aufweichen und ihre Schutzwirkung verringern kann. Temperaturwechsel zwischen kalt und warm können bei zu geringer Weichmachermenge winzige Risse in den Filmen verursachen. Die ordnungsgemäße Verpackung in feuchtigkeitsdichten Behältern mit Trockenmitteln verlängert die Haltbarkeit beschichteter Produkte.

F3: Wie wirken sich unterschiedliche Dickengrade von HPMC auf die Wirkstofffreisetzungsraten aus?

HPMC-Typen mit höherer Dichte bilden im nassen Zustand dickere Gelschichten und verlängern so die Wirkstofffreisetzungszeit. Ein K100M-Typ ergibt typischerweise Freisetzungsmuster von 20–24 Stunden, während K4M-Typen für denselben Wirkstoff oft Muster von 8–12 Stunden ergeben. Der Zusammenhang zwischen Dicke und Freisetzungsrate folgt eher einem logarithmischen als einem geradlinigen Muster. Eine Verdoppelung der Dicke führt nicht zu einer Verdoppelung der Freisetzungszeit. Matrixtabletten mit K15M können 80% des Wirkstoffs in 8 Stunden freisetzen, während K100M in der gleichen Zeit nur 50% freisetzt. Typen mit geringer Dicke (E3–E5) benetzen sich für eine verlängerte Freisetzung zu schnell, eignen sich aber gut für eine verzögerte Schnellfreisetzung, bei der eine kurze Verzögerungszeit erwünscht ist.

F4: Gibt es beim Beschichten feuchtigkeitsempfindlicher Arzneimittel mit HPMC besondere Überlegungen?

Feuchtigkeitsempfindliche Arzneimittel erfordern veränderte HPMC-Beschichtungsverfahren. Die Tablettenkerne sollten vor der Beschichtung auf einen Feuchtigkeitsgehalt unter 1,5% vorgetrocknet werden. Höhere Zulauftemperaturen (65–70 °C) und niedrigere Sprühraten verkürzen die Feuchtigkeitseinwirkungszeit. Die Zugabe wasserabweisender Komponenten wie Magnesiumstearat (1–3%) zur Beschichtung reduziert die Wasserdampfdurchlässigkeit. Manche Hersteller tragen vor der HPMC-Schicht eine Schicht eines wasserabweisenden Polymers auf. Die Beschichtungslösung sollte einen möglichst geringen Wassergehalt aufweisen, gegebenenfalls unter Verwendung von Alkohol-Wasser-Gemischen, sofern die Vorschriften dies zulassen. Nach der Beschichtung schützt eine schnelle Trocknung und die Verpackung mit Trockenmitteln feuchtigkeitsempfindliche Produkte zusätzlich.

F5: Was sind die üblichen Ansätze zur Fehlerbehebung bei HPMC-Beschichtungsdefekten?

Bei Filmrissen 5-10% mehr Weichmacher zugeben oder die Aushärtungstemperatur senken. Ablöseprobleme beheben Sie durch Zugabe eines Netzmittels (0,1-0,5%), um das Anhaften oder Aufrauen der Tablettenkerne vor dem Beschichten zu unterstützen. Brückenbildung in Tablettenlogos oder Bruchkanten beheben Sie durch Reduzierung der Schichtdicke der Beschichtungslösung oder Erhöhung des Sprühdrucks für feinere Tropfen. Ungleichmäßige Beschichtungen beheben Sie durch Veränderung der Schalengeschwindigkeit und der Leitbleche, um die Bewegung des Tablettenbetts zu unterstützen. Orangenhautbelag beheben Sie durch Erhöhung der Lösungstemperatur zur Reduzierung der Schichtdicke oder Senkung der Sprührate. Logo-Füllungen bekämpfen Sie durch Verwendung verdünnterer Lösungen und feineres Sprühen. Bei allen Fehlern hilft die Veränderung eines Faktors nach dem anderen, die Grundursache zu finden, ohne neue Probleme zu verursachen.