Seleccionar el grado adecuado de hidroxipropilmetilcelulosa (HPMC) para su aplicación industrial específica puede influir significativamente en el rendimiento del producto y la eficiencia de fabricación. Muchos gerentes de compras tienen dificultades para desenvolverse en el complejo panorama de las variaciones de HPMC, cada una con propiedades distintivas diseñadas para usos específicos. Esta guía completa examina los diferentes tipos de grados de HPMC disponibles en el mercado, sus características únicas y cómo seleccionar la variante óptima para las necesidades de su industria. Con la información de fabricantes líderes y expertos técnicos, adquirirá los conocimientos necesarios para tomar decisiones de compra informadas que mejoren sus productos y agilicen sus operaciones.

1. ¿Qué es HPMC y por qué es importante para las aplicaciones industriales?

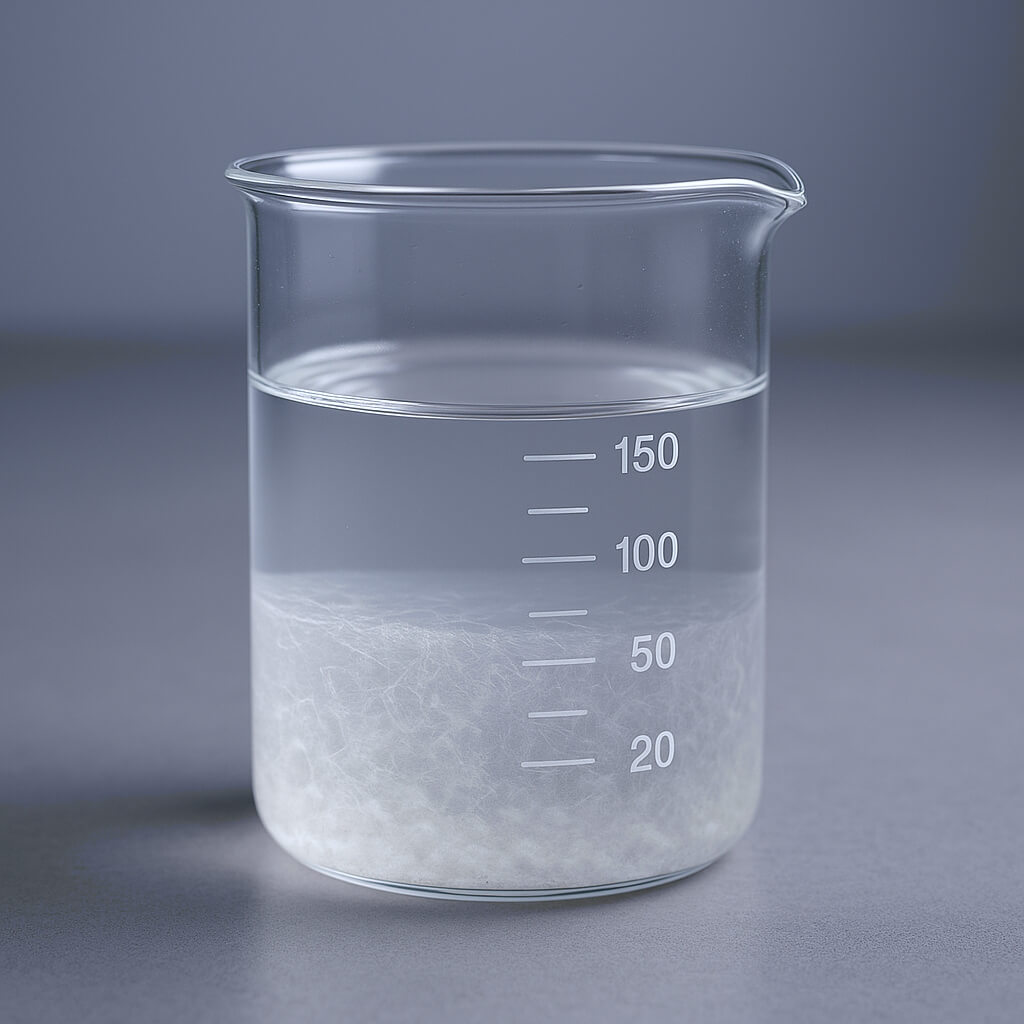

La hidroxipropilmetilcelulosa (HPMC) es un éter de celulosa semisintético y no iónico derivado de la celulosa natural mediante modificación química. Este versátil polímero consta de una estructura principal de celulosa con grupos sustituyentes metoxilo e hidroxipropilo, lo que crea un compuesto con propiedades funcionales excepcionales. La HPMC es un ingrediente esencial en numerosas industrias gracias a su combinación única de solubilidad en agua, actividad superficial y capacidad de formación de películas.

Pero aquí está el truco: A diferencia de muchos aditivos industriales, el HPMC logra su funcionalidad sin introducir sustancias químicas nocivas ni comprometer la seguridad del producto final. Esto lo hace especialmente valioso en aplicaciones donde se consideran las consideraciones ambientales o el contacto humano.

Las propiedades físicas y químicas que hacen que el HPMC sea tan valioso incluyen su capacidad para:

- Formar películas transparentes y flexibles

- Proporciona retención de agua y liberación controlada de agua.

- Actúa como espesante, aglutinante y estabilizador.

- Presentan propiedades de gelificación térmica.

- Mantener la estabilidad en un amplio rango de pH

| Propiedades clave de HPMC | Beneficios industriales | Aplicaciones |

|---|---|---|

| Solubilidad en agua | Fácil incorporación a sistemas a base de agua. | Construcción, productos farmacéuticos, alimentos |

| Formación de la película | Crea barreras y recubrimientos protectores. | Productos farmacéuticos, construcción |

| Capacidad de espesamiento | Controla la viscosidad y las propiedades de flujo. | Pinturas, alimentos, cuidado personal. |

| Gelificación térmica | Comportamiento sensible a la temperatura | Productos farmacéuticos, productos alimenticios |

| Actividad superficial | Emulsificación y estabilización | Cosméticos, alimentos, formulaciones industriales |

El mercado global de HPMC continúa expandiéndose, con las aplicaciones de construcción representando el segmento más grande, seguidas de las industrias farmacéutica, alimentaria y de cuidado personal. Los analistas de mercado proyectan un crecimiento continuo impulsado por el aumento de las actividades de construcción en las regiones en desarrollo y la expansión de las aplicaciones farmacéuticas. La versatilidad del HPMC en diferentes industrias lo convierte en un material estratégico para los fabricantes que buscan ingredientes multifuncionales que puedan mejorar el rendimiento del producto y, al mismo tiempo, reducir la complejidad general de la formulación.

2. ¿Cómo afectan los diferentes grados de viscosidad de HPMC al rendimiento?

La viscosidad es uno de los parámetros más críticos al seleccionar un grado de HPMC para su aplicación. Los fabricantes suelen clasificar los productos de HPMC en rangos de viscosidad baja, media y alta, cada uno con características de rendimiento y beneficios específicos para usos industriales específicos.

Los grados de HPMC de baja viscosidad (1-100 mPa·s) ofrecen excelentes propiedades formadoras de película con mínimos efectos espesantes. Estos grados se disuelven rápidamente en agua y crean soluciones con buenas características de flujo. ¿Cual es la verdadera historia? Estos grados se destacan en aplicaciones que requieren una disolución rápida y un impacto mínimo en la viscosidad, como recubrimientos de película para tabletas farmacéuticas, adhesivos para baldosas a base de cemento que requieren buena trabajabilidad y como aglutinantes en formulaciones de mezcla seca.

Los grados de HPMC de viscosidad media (100-4000 mPa·s) logran un equilibrio entre poder espesante y trabajabilidad. Ofrecen una capacidad moderada de retención de agua, manteniendo una buena procesabilidad. Estos grados se utilizan ampliamente en aplicaciones de construcción como revocos, yesos y compuestos autonivelantes, donde la retención de agua y la trabajabilidad equilibradas son esenciales.

| Categoría de viscosidad | Rango de viscosidad (mPa·s) | Aplicaciones clave | Beneficios de rendimiento |

|---|---|---|---|

| Bajo | 1-100 | Recubrimientos para tabletas, Adhesivos para baldosas, Aglutinantes de mezcla seca | Disolución rápida, Espesamiento mínimo, Buena fluidez. |

| Medio | 100-4,000 | Revoques, yesos, compuestos autonivelantes | Retención de agua equilibrada, Buena trabajabilidad, Espesamiento moderado. |

| Alto | 4,000-100,000 | Morteros de cemento, Productos farmacéuticos de liberación sostenida, Modificadores reológicos | Máxima retención de agua, Alto poder espesante, Tiempo de trabajo prolongado. |

Los grados de HPMC de alta viscosidad (4.000-100.000 mPa·s) ofrecen máximo poder espesante y retención de agua. Aquí es donde se pone interesante… Estos grados pueden transformar las propiedades reológicas de las formulaciones, creando sistemas altamente estables con excelente resistencia al descuelgue y un tiempo de trabajo prolongado. Las aplicaciones de construcción que requieren máxima retención de agua, como morteros de cemento y revoques especiales, suelen utilizar estos grados. En la industria farmacéutica, los grados de alta viscosidad permiten formulaciones de liberación sostenida mediante la creación de matrices de gel robustas que controlan la liberación del ingrediente activo.

Para seleccionar el grado de viscosidad adecuado hay que tener en cuenta varios factores:

- Nivel de retención de agua requerido

- Capacidades de los equipos de procesamiento

- Método de aplicación (pulverización, llana, extrusión)

- Requisitos de tiempo de trabajo

- Especificaciones de rendimiento del producto final

Los fabricantes determinan la viscosidad del HPMC mediante métodos de prueba estandarizados, que suelen medir una solución de 2% a 20 °C con viscosímetros rotacionales. Esta estandarización permite una comparación consistente entre diferentes productos y proveedores, lo que facilita una selección precisa según los requisitos de la aplicación.

3. ¿Qué niveles de sustitución de metoxilo e hidroxipropilo definen los tipos de HPMC?

La estructura química del HPMC, en particular el grado y el patrón de las sustituciones de metoxilo e hidroxipropilo, define fundamentalmente sus características de rendimiento. Estos niveles de sustitución crean distintos tipos de HPMC con diferentes perfiles de solubilidad, gelificación térmica y compatibilidad.

El contenido de metoxilo (normalmente 19-30%) influye principalmente en las propiedades hidrófobas del HPMC. ¿Listo para la buena parte? Un mayor contenido de metoxilo aumenta la solubilidad en disolventes orgánicos y la actividad superficial, a la vez que disminuye la solubilidad en agua. Este parámetro influye significativamente en la formación de películas, ya que un mayor contenido de metoxilo generalmente produce películas más resistentes y flexibles con mejores propiedades de barrera.

| Parámetro de sustitución | Rango típico | Efecto sobre las propiedades | Aplicaciones |

|---|---|---|---|

| Contenido de metoxilo | 19-30% | Controla la hidrofobicidad, la resistencia de la película y la solubilidad orgánica. | Aplicaciones formadoras de películas, recubrimientos de barrera |

| Contenido de hidroxipropilo | 4-12% | Determina la solubilidad en agua, la temperatura de gelificación y la actividad superficial. | Grados solubles en agua fría, formulaciones sensibles al calor |

| Sustitución molar (MS) | 0.1-1.0 | Afecta la reactividad y compatibilidad general. | Aplicaciones industriales especializadas |

| Grado de sustitución (DS) | 1.2-2.2 | Influye en el comportamiento general del polímero | Indicador general de rendimiento |

Los niveles de sustitución de hidroxipropilo (típicamente 4-12%) controlan la solubilidad en agua y la gelificación térmica. Un mayor contenido de hidroxipropilo aumenta la solubilidad en agua fría y eleva la temperatura de gelificación térmica. Esto hace que los grados con alto contenido de hidroxipropilo sean especialmente valiosos en aplicaciones que requieren disolución en agua fría o estabilidad a temperaturas de procesamiento elevadas.

Los productos comerciales de HPMC suelen seguir sistemas de nomenclatura estandarizados que indican sus características de sustitución. Por ejemplo, en el sistema USP/NF, los grados de HPMC se designan como "HPMC XXXX", donde los números representan el porcentaje de grupos metoxilo e hidroxipropilo. Los tipos comerciales más comunes incluyen:

- HPMC tipo E: Metoxilo superior (28-30%), hidroxipropilo inferior (7-12%)

- HPMC tipo F: Metoxilo medio (27-30%), hidroxipropilo medio (4-7,5%)

- HPMC tipo K: Metoxilo inferior (19-24%), hidroxipropilo superior (7-12%)

El patrón de sustitución afecta significativamente la temperatura de gelificación, ya que las relaciones hidroxipropil/metoxilo más altas generalmente resultan en temperaturas de gelificación más altas. Esta propiedad es particularmente importante en aplicaciones donde la estabilidad de la temperatura durante el procesamiento o el uso es crucial.

4. ¿Qué grados de HPMC son mejores para la construcción y los materiales de edificación?

La industria de la construcción representa el mayor sector de aplicación de HPMC, con grados especializados desarrollados específicamente para productos a base de cemento, aplicaciones de yeso y diversos materiales de construcción. Seleccionar el grado óptimo de HPMC para aplicaciones de construcción requiere comprender los requisitos específicos de rendimiento de cada sistema de materiales de construcción.

Para los productos a base de cemento, la capacidad de retención de agua es la consideración principal. Pero aquí está el truco: El grado correcto de HPMC puede prolongar el tiempo de trabajo hasta en 300%, manteniendo una consistencia ideal durante toda la aplicación. Los grados de HPMC específicos para la construcción suelen presentar niveles de viscosidad y sustitución cuidadosamente equilibrados para lograr una retención de agua óptima sin comprometer la trabajabilidad ni la resistencia final.

| Solicitud de construcción | Tipos de HPMC recomendados | Beneficios clave de rendimiento | Dosis típica |

|---|---|---|---|

| Adhesivos para baldosas a base de cemento | Viscosidad media (400-4.000 mPa·s), tipo E | Tiempo abierto prolongado, Resistencia al deslizamiento, Humectación mejorada | 0.2-0.5% |

| Revoques y yesos | Viscosidad media-alta (4.000-15.000 mPa·s), tipo K | Máxima retención de agua, Resistencia al descolgamiento, Aplicación suave. | 0.1-0.3% |

| Compuestos autonivelantes | Viscosidad media-baja (100-400 mPa·s), tipo E | Mejora del flujo, liberación de aire, prevención de la segregación | 0.05-0.15% |

| Compuestos para juntas | Alta viscosidad (15.000+ mPa·s), tipo K | Máximo espesamiento, resistencia al agrietamiento, trabajabilidad extendida | 0.2-0.4% |

| Sistemas EIFS | Viscosidad media con tamaño de partícula específico | Retención equilibrada de agua, pulverizabilidad, mejora de la adherencia. | 0.2-0.5% |

Los grados de retención de agua para morteros, revocos y adhesivos para baldosas suelen presentar una viscosidad media-alta (4000-15 000 mPa·s) con niveles de sustitución equilibrados. Estos grados evitan la pérdida prematura de agua en sustratos porosos, garantizando así una hidratación adecuada del cemento y un buen rendimiento adhesivo. En el caso específico de los adhesivos para baldosas, los grados que ofrecen un tiempo abierto prolongado (el período durante el cual las baldosas pueden colocarse correctamente) son especialmente valiosos.

Los grados que mejoran la trabajabilidad para aplicaciones de concreto y yeso se centran en mejorar las características de flujo y las propiedades de aplicación. Estos grados suelen presentar rangos de viscosidad más bajos (100-4000 mPa·s) con patrones de sustitución que proporcionan una buena retención de agua sin un espesamiento excesivo. En compuestos autonivelantes, los grados especializados de HPMC ayudan a prevenir la segregación a la vez que mantienen las propiedades de flujo.

5. ¿En qué se diferencian los tipos de HPMC de grado farmacéutico y alimentario?

Las aplicaciones farmacéuticas y alimentarias exigen grados de HPMC con una pureza y consistencia excepcionales, así como el cumplimiento de rigurosas normas regulatorias. Estos grados especializados difieren significativamente de los grados industriales en sus procesos de fabricación, parámetros de control de calidad y especificaciones de rendimiento.

Los requisitos reglamentarios para HPMC farmacéutico incluyen el cumplimiento de los estándares de farmacopea como USP/NF, Ph.Eur. y JP. ¿Cual es la verdadera historia? Estas normas especifican no solo la composición química, sino también límites estrictos de impurezas, metales pesados, contaminación microbiana y disolventes residuales. El HPMC de grado alimenticio debe cumplir con las regulaciones sobre aditivos alimentarios (designado como E464 en muchas regiones) y, a menudo, requiere certificaciones adicionales, como la certificación kosher o halal.

| Tipo de grado | Marco regulatorio | Parámetros clave de calidad | Aplicaciones típicas |

|---|---|---|---|

| Farmacéutico | USP/NF, Ph.Eur., JP | Tipo de sustitución, Viscosidad, Metales pesados, Disolventes residuales | Recubrimientos de comprimidos, sistemas matriciales, cápsulas |

| Alimento | E464, FDA 21 CFR | Pureza, Límites microbianos, Metales pesados, Disolventes residuales | Modificador de textura, estabilizador, formador de película |

| Industrial | Especificaciones del fabricante | Parámetros funcionales, seguridad básica | Construcción, aplicaciones técnicas |

| Succinato de acetato de hipromelosa | USP/NF | Grado de sustitución, contenido de acetilo/succinoilo | Recubrimientos entéricos, dispersiones sólidas |

| ftalato de hipromelosa | USP/NF, JP | Contenido de ftalilo, pH de disolución | Sistemas de liberación dependientes del pH |

Los grados de HPMC de liberación controlada para formulaciones farmacéuticas suelen presentar una alta viscosidad (4000-100 000 mPa·s) con patrones de sustitución específicos que crean matrices de hidrogel robustas al hidratarse. Estos grados controlan la liberación del fármaco mediante mecanismos de difusión y erosión, con velocidades de liberación directamente correlacionadas con la viscosidad y el tipo de sustitución. Los fabricantes farmacéuticos suelen seleccionar grados específicos en función de los perfiles de liberación deseados, siendo la HPMC tipo K la más utilizada para aplicaciones de liberación prolongada.

Los tipos de HPMC formadores de película para recubrimientos de comprimidos y cápsulas suelen presentar rangos de viscosidad más bajos (3-15 mPa·s) con patrones de sustitución optimizados para la resistencia de la película, la flexibilidad y las características de disolución. El HPMC de tipo E se utiliza comúnmente para recubrimientos de liberación inmediata, mientras que los grados especializados con patrones de sustitución modificados pueden emplearse para la protección contra la humedad o el enmascaramiento del sabor.

6. ¿Qué consideraciones técnicas influyen en la selección del grado de HPMC?

Más allá de los parámetros principales de viscosidad y nivel de sustitución, varias consideraciones técnicas influyen significativamente en la selección del grado de HPMC y el rendimiento de la aplicación. Comprender estos factores permite una selección más precisa del grado y la optimización de los parámetros de formulación y procesamiento.

La tasa de disolución y el comportamiento de hidratación varían significativamente entre los grados de HPMC según la distribución del tamaño de partícula, el tratamiento de la superficie y el patrón de sustitución química. Aquí es donde se pone interesante… Algunos grados están diseñados para una rápida disolución en agua fría, mientras que otros presentan una hidratación retardada para evitar la formación de grumos en entornos de mezcla de alto cizallamiento. Los fabricantes suelen ofrecer el mismo tipo básico de HPMC con diferentes especificaciones de partículas para adaptarse a los diversos requisitos de procesamiento.

| Parámetros técnicos | Impacto en el rendimiento | Consideraciones para la selección |

|---|---|---|

| Tasa de disolución | Afecta la eficiencia de la mezcla y el tiempo de hidratación. | Equipo de procesamiento, Condiciones de mezcla, Velocidad de hidratación requerida |

| Gelificación térmica | Determina el comportamiento durante el calentamiento/enfriamiento. | Temperatura de procesamiento, rango de temperatura de uso final, respuesta térmica deseada |

| Tamaño de partícula | Influye en la disolución, dispersión y polvo. | Equipos de mezcla, Estabilidad de la mezcla seca, Requisitos de manipulación |

| Compatibilidad | Afecta la interacción con otros ingredientes. | Componentes de la formulación, condiciones de pH, entorno iónico |

| Estabilidad | Determina la vida útil y la consistencia del rendimiento. | Condiciones de almacenamiento, Ciclo de vida del producto, Exposición ambiental |

La estabilidad térmica y las propiedades de gelificación térmica son aspectos cruciales para aplicaciones que implican ciclos de calentamiento o enfriamiento. La HPMC presenta un comportamiento de solubilidad inversa, formando geles a temperaturas elevadas, cuya temperatura de gelificación está determinada por la relación metoxilo/hidroxipropilo. Las aplicaciones que requieren estabilidad durante el procesamiento en caliente suelen requerir grados con temperaturas de gelificación más altas (logrado mediante un mayor contenido de hidroxipropilo).

Los requisitos de procesamiento y las consideraciones del equipo influyen significativamente en la selección del grado. Los equipos de mezcla de alta velocidad pueden requerir grados con velocidades de disolución controladas para evitar la formación de grumos, mientras que las aplicaciones de pulverización pueden requerir distribuciones específicas del tamaño de partícula para una dispersión óptima. La temperatura de procesamiento, las condiciones de cizallamiento y el tiempo de mezcla influyen en el grado óptimo de HPMC para un entorno de fabricación determinado.

Conclusión

Seleccionar el grado de HPMC adecuado para su aplicación industrial específica requiere una cuidadosa consideración de múltiples factores, como los requisitos de viscosidad, los niveles de sustitución, el cumplimiento normativo y los parámetros técnicos de procesamiento. Al comprender los diferentes tipos de grados de HPMC disponibles y sus características únicas, los gerentes de compras y los equipos técnicos pueden tomar decisiones informadas que optimicen el rendimiento del producto y la eficiencia de fabricación.

La versatilidad del HPMC en aplicaciones industriales como la construcción, la industria farmacéutica, la alimentación y otras lo convierte en un material valioso para diversas operaciones de fabricación. Ya sea que necesite retención de agua en productos a base de cemento, liberación controlada en formulaciones farmacéuticas o modificación de textura en aplicaciones alimentarias, se han desarrollado grados específicos de HPMC para satisfacer estas necesidades específicas.

Para obtener resultados óptimos, considere consultar con proveedores de HPMC especializados en su sector industrial. Su experiencia técnica puede ayudarle a comprender la compleja gama de grados disponibles e identificar la opción más adecuada para sus necesidades específicas. Al seleccionar el grado de HPMC adecuado, puede mejorar el rendimiento del producto, optimizar los procesos de fabricación y, potencialmente, reducir los costos generales de formulación.

Sección de preguntas frecuentes:

P1: ¿Cuál es la diferencia entre HPMC y MC (metilcelulosa)?

El HPMC contiene sustituciones metoxilo e hidroxipropilo, mientras que el MC solo tiene grupos metoxilo. Esto le confiere una mayor solubilidad en agua fría, una actividad superficial mejorada y propiedades de gelificación térmica diferentes a las del MC, lo que lo hace más versátil en una gama más amplia de aplicaciones y condiciones ambientales.

P2: ¿Se pueden mezclar diferentes grados de HPMC para lograr propiedades personalizadas?

Sí, se pueden combinar diferentes grados de HPMC para crear formulaciones personalizadas con propiedades intermedias. Esta práctica es común cuando se requiere una viscosidad, una velocidad de disolución o una temperatura de gelificación específicas. Sin embargo, las pruebas de compatibilidad son esenciales, ya que algunas combinaciones pueden provocar interacciones inesperadas o reducir el rendimiento.

P3: ¿Cómo afecta la distribución del tamaño de partículas al rendimiento de HPMC?

La distribución del tamaño de partícula influye significativamente en la velocidad de disolución, la calidad de la dispersión y el rendimiento de la aplicación. Las partículas más finas se disuelven más rápido, pero pueden causar grumos, mientras que las partículas más gruesas proporcionan una disolución controlada. La mayoría de los fabricantes ofrecen diversas opciones de tamaño de partícula dentro de cada grado para optimizar los métodos de aplicación y las condiciones de procesamiento específicos.

P4: ¿Cuáles son los aspectos ambientales y de sostenibilidad de los diferentes grados de HPMC?

El HPMC generalmente se considera biodegradable y se deriva de recursos renovables (pulpa de madera). Sin embargo, los grados difieren en su eficiencia de fabricación, requerimientos energéticos e intensidad de procesamiento químico. Algunos fabricantes ahora ofrecen grados de HPMC ecológicos producidos con menor uso de solventes, menor consumo de energía y prácticas forestales sostenibles.

P5: ¿Cómo afectan las condiciones de almacenamiento la estabilidad de los diferentes grados de HPMC?

Los grados de HPMC varían en su sensibilidad a las condiciones de almacenamiento. Los grados de mayor sustitución suelen ofrecer mayor estabilidad frente a las fluctuaciones de humedad y temperatura. Todos los grados deben almacenarse en un lugar fresco y seco, pero los grados de baja sustitución pueden requerir un control de humedad más estricto. La vida útil suele ser de 2 a 3 años, dependiendo del grado y las condiciones de almacenamiento.