Las propiedades térmicas de la hidroxipropilmetilcelulosa (HPMC) son un factor crucial para los fabricantes de las industrias farmacéutica, de la construcción y alimentaria. Al formular productos con HPMC, comprender su comportamiento de fusión exacto influye directamente en las decisiones de procesamiento, la estabilidad del producto final y el rendimiento de la aplicación. Este artículo examina los rangos específicos de punto de fusión de la HPMC, explora los factores que afectan su comportamiento térmico y ofrece una guía práctica para optimizar las temperaturas de procesamiento. Al dominar las propiedades térmicas de la HPMC, puede evitar problemas de fabricación, prolongar la vida útil del producto y garantizar un rendimiento uniforme en todas las aplicaciones.

1. ¿Qué es HPMC y por qué es importante su punto de fusión?

La hidroxipropilmetilcelulosa (HPMC) es un polímero semisintético e inerte derivado de la celulosa mediante modificación química. La estructura de celulosa base se sustituye por grupos hidroxipropilo y metilo, creando un compuesto versátil con propiedades térmicas únicas. La HPMC se presenta como un polvo blanco o blanquecino que se disuelve en agua para formar soluciones transparentes con viscosidades variables según el grado.

Pero aquí está el punto crítico: Comprender el comportamiento de fusión del HPMC impacta directamente los procesos de fabricación y el rendimiento del producto final. A diferencia de los materiales cristalinos con puntos de fusión definidos, el HPMC presenta un comportamiento térmico complejo debido a su naturaleza amorfa y su estructura polimérica.

Las características de fusión de HPMC determinan los parámetros de procesamiento en múltiples industrias:

| Industria | Solicitud | Por qué es importante el punto de fusión |

|---|---|---|

| Farmacéutico | Matrices de liberación controlada | Determina los límites de temperatura de procesamiento durante la fabricación de tabletas. |

| Construcción | Aditivos para cemento | Afecta la estabilidad durante la mezcla con compuestos de cemento calientes. |

| Alimento | Agentes espesantes | Garantiza la estabilidad durante los procesos de cocción y horneado. |

| Cuidado personal | Formulaciones en gel | Afecta la estabilidad del producto durante la fabricación y el almacenamiento. |

| Recubrimientos | Formadores de películas | Determina los requisitos de temperatura de secado y curado. |

La estabilidad térmica del HPMC influye directamente en la vida útil del producto, la cinética de liberación en aplicaciones farmacéuticas y la integridad estructural de los materiales de construcción. El polímero comienza a experimentar cambios mucho antes de alcanzar su temperatura de descomposición, por lo que comprender su perfil térmico completo es esencial para una manipulación adecuada.

Los fabricantes deben considerar no solo el punto de fusión final, sino también todo el rango de transición térmica al diseñar protocolos de procesamiento. Este conocimiento previene fallos del producto, garantiza la consistencia entre lotes y optimiza la eficiencia de la fabricación.

2. ¿Cuál es el rango de punto de fusión real del HPMC?

La HPMC no presenta un punto de fusión preciso y claramente definido como las sustancias cristalinas. En cambio, presenta un rango de transición térmica donde se produce un ablandamiento antes de la fusión completa. El rango de punto de fusión convencional para la HPMC de grado farmacéutico suele estar entre 225 y 230 °C, aunque esto puede variar según los grados y los métodos de fabricación.

Deberias saber que El HPMC experimenta varias transiciones térmicas antes de alcanzar su punto de fusión. Estas incluyen la pérdida de agua, la transición vítrea y, finalmente, la fusión seguida de su degradación.

La siguiente tabla describe los puntos de transición térmica clave para HPMC estándar:

| Transición térmica | Rango de temperatura (°C) | Cambios físicos |

|---|---|---|

| Pérdida de agua | 50-100 | Evaporación del agua ligada |

| Transición vítrea | 170-195 | Suavidad, aumento de la movilidad molecular. |

| Rango de fusión | 225-230 | Pérdida completa de la estructura |

| Inicio de la degradación | 270-290 | Descomposición química, decoloración |

| Degradación completa | >300 | Carbonización |

Al comparar el HPMC con otros derivados de celulosa, sus características de fusión se hacen más evidentes:

| Derivado de celulosa | Rango de punto de fusión (°C) | Estabilidad térmica relativa |

|---|---|---|

| HPMC | 225-230 | Alto |

| Metilcelulosa (MC) | 290-305 | Muy alto |

| Hidroxietilcelulosa (HEC) | 200-220 | Moderado |

| Carboximetilcelulosa (CMC) | 227-252 | Alto |

| Etilcelulosa (EC) | 160-210 | Moderado |

La determinación de los puntos de fusión de HPMC suele emplear calorimetría diferencial de barrido (DSC), que mide el flujo de calor durante aumentos controlados de temperatura. Esta técnica revela los picos endotérmicos asociados a las transiciones de fusión.

Los factores que afectan la precisión de las mediciones del punto de fusión incluyen:

- Método de preparación de muestras

- Velocidad de calentamiento durante el análisis

- Historial térmico previo de la muestra

- Presencia de aditivos o impurezas

- Contenido de humedad antes de la prueba

Para aplicaciones prácticas, los fabricantes a menudo consideran el inicio del ablandamiento (alrededor de 190-200 °C) como el límite superior práctico para el procesamiento en lugar del punto de fusión real, lo que proporciona un margen de seguridad contra la degradación.

3. ¿Cómo afecta el grado de viscosidad del HPMC a su comportamiento de fusión?

Los grados de viscosidad de HPMC se correlacionan directamente con el peso molecular, lo cual influye significativamente en las propiedades térmicas, incluido el comportamiento de fusión. Los grados de HPMC de mayor peso molecular (mayor viscosidad) generalmente presentan puntos de fusión ligeramente más elevados e intervalos de fusión más amplios en comparación con las variedades de menor peso molecular.

La idea clave aquí es La selección del grado de viscosidad afecta no solo las propiedades de la solución, sino también los parámetros de procesamiento térmico. Esta relación se debe al mayor entrelazamiento de cadenas y a las fuerzas intermoleculares presentes en el HPMC de mayor peso molecular.

La siguiente tabla ilustra cómo los diferentes grados de viscosidad afectan las propiedades térmicas:

| Grado de viscosidad de HPMC | Peso molecular aproximado | Transición vítrea (°C) | Rango de fusión (°C) | Estabilidad térmica |

|---|---|---|---|---|

| Baja (3-15 mPa·s) | 10,000-30,000 | 170-180 | 220-225 | Bien |

| Medio (100-150 mPa·s) | 40,000-60,000 | 175-185 | 225-230 | Mejor |

| Alta (4.000-6.000 mPa·s) | 80,000-120,000 | 180-190 | 230-235 | Mejor |

| Ultraalta (>10 000 mPa·s) | >150.000 | 185-195 | 235-240 | Excelente |

Durante el calentamiento, los grados de viscosidad más altos demuestran:

- Mayor resistencia al flujo a temperaturas elevadas

- Elasticidad más pronunciada antes de fundirse.

- Tasas de degradación térmica más lentas

- Mayores requerimientos de energía para una fusión completa

Estas diferencias cobran especial importancia en aplicaciones como la extrusión de adhesivos termofusibles, donde las ventanas de temperatura de procesamiento deben controlarse cuidadosamente. Los grados de viscosidad más bajos facilitan el procesamiento a temperaturas más bajas, pero pueden ofrecer una estabilidad térmica menos robusta en la aplicación final.

Al seleccionar grados de HPMC para aplicaciones con altas exigencias térmicas, los fabricantes deben equilibrar la procesabilidad con los requisitos de rendimiento térmico. Las aplicaciones que requieren una exposición prolongada a temperaturas elevadas generalmente se benefician de grados de mayor viscosidad, mientras que quienes priorizan la facilidad de procesamiento pueden optar por alternativas de menor viscosidad.

4. ¿Qué le sucede al HPMC durante el calentamiento?

Cuando el HPMC se somete a calentamiento, experimenta una serie de cambios físicos y químicos distintivos, en lugar de una simple transición de sólido a líquido. Comprender este complejo comportamiento térmico es esencial para la correcta manipulación y procesamiento de materiales.

Lo que te resultará fascinante es El comportamiento único de gelificación térmica que distingue al HPMC de muchos otros polímeros. Este fenómeno genera tanto desafíos como oportunidades en diversas aplicaciones.

La secuencia de transformación térmica de HPMC se desarrolla de la siguiente manera:

| Rango de temperatura (°C) | Estado físico | Cambios observables | Eventos moleculares |

|---|---|---|---|

| 25-50 | Polvo sólido | No hay cambios visibles | Movimiento molecular limitado |

| 50-100 | Sólido con pérdida de humedad | Reducción de peso | Evaporación del agua, fortalecimiento de los enlaces de hidrógeno. |

| 100-170 | Sólido seco | Comienza una ligera decoloración | Relajación inicial de la cadena |

| 170-195 | Transición vítrea | Suavidad, mayor pegajosidad. | Aumento significativo de la movilidad de la cadena |

| 195-225 | Estado gomoso | Deformación bajo presión | Comienza el desenredo de la cadena |

| 225-230 | Fusión | Flujo bajo presión, la transparencia cambia | Pérdida completa de la estructura física |

| >230 | Fundido/degradándose | Browning, reducción de la viscosidad | Escisión de cadena, oxidación |

Durante el calentamiento, el HPMC exhibe un mecanismo único de gelificación térmica en soluciones acuosas. A temperaturas más bajas, el HPMC se disuelve para formar soluciones transparentes. A medida que la temperatura aumenta (normalmente entre 65 y 80 °C, según el grado), la solución forma un gel debido a las interacciones hidrofóbicas entre los grupos metoxi. Un calentamiento adicional eventualmente conduce a la precipitación.

Este comportamiento de gelificación térmica crea un sistema sensible a la temperatura útil en:

- Sistemas de administración de fármacos de liberación controlada

- Espesantes de alimentos sensibles a la temperatura

- Materiales inteligentes que responden a los cambios ambientales

Para las consideraciones de procesamiento, los fabricantes deben tener en cuenta varios factores críticos:

- La temperatura de transición vítrea (Tg) representa el punto en el que el HPMC pasa de un estado vítreo rígido a un estado gomoso más flexible.

- La ventana de procesamiento normalmente se encuentra entre Tg y 20-30 °C por debajo del inicio de la degradación.

- La exposición prolongada incluso por debajo de las temperaturas de fusión puede provocar una degradación gradual.

- El historial térmico afecta el comportamiento térmico posterior

Comprender estas transiciones permite a los procesadores optimizar los perfiles de temperatura durante la fabricación, evitando tanto el calentamiento insuficiente (que conduce a un procesamiento incompleto) como el calentamiento excesivo (que causa degradación).

5. ¿Cómo afectan los niveles de sustitución las propiedades de fusión del HPMC?

El patrón de sustitución de los grupos hidroxipropilo y metoxi en la cadena principal de celulosa determina fundamentalmente las propiedades térmicas de la HPMC, incluyendo su comportamiento de fusión. Estas sustituciones alteran los enlaces de hidrógeno en la estructura de la celulosa nativa, alterando las transiciones térmicas y las características de solubilidad.

El detalle crucial a entender es La proporción y distribución de estos sustituyentes se pueden diseñar con precisión para lograr perfiles térmicos específicos para diferentes aplicaciones. Esta capacidad de personalización convierte al HPMC en un polímero excepcionalmente versátil.

Los tipos de HPMC se clasifican utilizando un sistema de designación USP/NF o EP de cuatro dígitos que indica los niveles de sustitución:

| Tipo de HPMC | Contenido de metoxilo (%) | Contenido de hidroxipropilo (%) | Rango de fusión típico (°C) | Características térmicas |

|---|---|---|---|---|

| 1828 | 16.5-20.0 | 23.0-32.0 | 215-225 | Punto de fusión más bajo, más hidrófilo |

| 2208 | 19.0-24.0 | 4.0-12.0 | 220-230 | Propiedades térmicas equilibradas |

| 2906 | 27.0-30.0 | 4.0-7.5 | 225-235 | Mayor punto de fusión, menos hidrófilo |

| 2910 | 28.0-30.0 | 7.0-12.0 | 230-240 | Punto de fusión más alto |

La sustitución de metoxilo influye principalmente en:

- Resistencia térmica (un mayor contenido de metoxilo generalmente aumenta el punto de fusión)

- Solubilidad en disolventes orgánicos

- Actividad superficial y propiedades interfaciales

Mientras tanto, la sustitución de hidroxipropilo afecta:

- Solubilidad en agua (un mayor contenido de hidroxipropilo aumenta la solubilidad en agua)

- Gelificación a temperatura de solución más baja

- Flexibilidad de la cadena polimérica

El patrón de distribución de estos sustituyentes a lo largo de la cadena de celulosa (en bloques o aleatorio) influye aún más en el comportamiento térmico. Los patrones de sustitución más heterogéneos suelen resultar en rangos de fusión más amplios que la sustitución homogénea.

Para aplicaciones que requieren un control térmico preciso, los fabricantes pueden seleccionar grados específicos de HPMC o incluso solicitar patrones de sustitución personalizados a los proveedores. Esto permite un ajuste preciso de:

- Ventanas de temperatura de procesamiento

- Temperaturas de gelificación térmica

- Estabilidad térmica durante el almacenamiento

- Características de la viscosidad de la masa fundida

Comprender estas relaciones entre estructura y propiedad permite a los formuladores seleccionar el grado de HPMC óptimo para los requisitos de procesamiento térmico específicos, equilibrando las necesidades de rendimiento con las limitaciones de procesamiento.

6. ¿Cuáles son las mejores temperaturas de procesamiento para HPMC?

Para determinar las temperaturas óptimas de procesamiento de HPMC es necesario equilibrar la transformación eficaz del material con los riesgos de degradación térmica. El rango de temperatura ideal varía considerablemente según el proceso de fabricación específico, el grado de HPMC y las características deseadas del producto final.

Esto es lo que más importa: Mantenerse dentro del margen de seguridad de procesamiento previene problemas de calidad y de equipo, a la vez que maximiza la eficiencia de la producción. Este margen varía según el método de aplicación.

La siguiente tabla describe los rangos de temperatura recomendados para los métodos de procesamiento de HPMC comunes:

| Método de procesamiento | Rango de temperatura recomendado (°C) | Consideraciones críticas | Indicadores de calidad |

|---|---|---|---|

| Extrusión de adhesivo termofusible | 140-180 | Tiempo de residencia, velocidad de corte | Claridad, degradación del color |

| Secado por aspersión | Entrada: 170-210, Salida: 70-100 | Parámetros de atomización | Morfología de partículas, contenido de humedad. |

| Casting de películas | 60-90 | Velocidad de secado, flujo de aire | Uniformidad de la película, disolvente residual |

| Compresión de tabletas | 20-30 | Fuerza de compresión | Dureza, tiempo de desintegración |

| Granulación húmeda | 50-70 | Concentración de aglutinante | Distribución del tamaño de los gránulos |

| Aplicaciones de recubrimiento | 40-60 | Concentración de la solución | Uniformidad del recubrimiento, adhesión |

En la extrusión de termofusible, un proceso térmico especialmente exigente, varios factores influyen en el perfil de temperatura óptimo:

- Diseño y configuración de tornillos

- Tiempo de residencia en la extrusora

- Presencia de plastificantes u otros aditivos

- Tipo de sustitución de HPMC y grado de viscosidad

- Características de liberación deseadas del producto final

Para evitar la degradación térmica durante el procesamiento, los fabricantes deben implementar estas mejores prácticas:

- Minimizar el tiempo de residencia a temperaturas elevadas

- Utilice perfiles de temperatura con aumentos graduales en lugar de saltos repentinos

- Incorporar antioxidantes cuando sea apropiado

- Monitorizar el par y la presión para detectar signos de degradación.

- Implementar un enfriamiento rápido después del procesamiento a alta temperatura

- Validar cada lote con técnicas de análisis térmico

La validación del proceso debe incluir pruebas para:

- Cambios de color (el amarilleo indica degradación)

- Reducción de la viscosidad (escisión de cadena)

- Perfiles de disolución alterados

- Cambios en las propiedades mecánicas

- Características de liberación inesperadas

Al controlar cuidadosamente las temperaturas de procesamiento dentro de los rangos recomendados, los fabricantes pueden mantener la funcionalidad de HPMC y al mismo tiempo lograr las características del producto y la eficiencia de procesamiento deseadas.

7. ¿Cómo se pueden probar y verificar las propiedades de fusión del HPMC?

Las pruebas y la verificación precisas de las propiedades térmicas de HPMC garantizan la consistencia de los procesos de fabricación y el rendimiento del producto final. Diversas técnicas analíticas proporcionan información complementaria sobre el comportamiento de fusión, las transiciones térmicas y la estabilidad.

Lo que necesitas reconocer es La caracterización térmica integral requiere múltiples métodos de prueba, ya que ninguna técnica única captura todas las propiedades térmicas relevantes. Este enfoque multimétodo proporciona un perfil térmico completo para el control de calidad y la resolución de problemas.

La siguiente tabla resume los métodos analíticos clave para la caracterización térmica de HPMC:

| Método analítico | Información proporcionada | Tamaño de la muestra | Rango de temperatura (°C) | Ventajas clave |

|---|---|---|---|---|

| Calorimetría diferencial de barrido (DSC) | Transición vítrea, transiciones de fusión, capacidad térmica | 2-10 mg | -90 a 550 | Alta sensibilidad a las transiciones térmicas |

| Análisis termogravimétrico (TGA) | Pérdida de peso, temperatura de descomposición, contenido de humedad. | 5-20 mg | 25 a 1000 | Cuantifica la degradación y la humedad. |

| Análisis mecánico dinámico (DMA) | Propiedades viscoelásticas, el módulo cambia con la temperatura. | 10-500 mg | -150 a 500 | Mide cambios en las propiedades mecánicas |

| Microscopía de platina caliente | Cambios visuales durante el calentamiento | <1 mg | 25 a 350 | Observación directa de los cambios físicos |

| Reometría | Viscosidad de fusión, temperatura de gelificación | 1-2 gramos | -20 a 300 | Mide las propiedades del flujo durante el calentamiento. |

Para el control de calidad rutinario, se emplean con mayor frecuencia la DSC y la TGA. Un protocolo estándar de DSC para HPMC suele incluir:

- Equilibrio de la muestra a 25°C

- Primer escaneo de calentamiento a 250°C a 10°C/min

- Enfriamiento a 25°C a 20°C/min

- Segundo escaneo de calentamiento a 250 °C a 10 °C/min (revela efectos del historial térmico)

Al interpretar los resultados del análisis térmico, los parámetros clave a evaluar incluyen:

- Temperatura de transición vítrea (Tg): típicamente 170-195 °C para HPMC

- Inicio de la fusión: Generalmente 10-15 °C por debajo de la temperatura máxima de fusión.

- Temperatura máxima de fusión: típicamente 225-230 °C para grados estándar

- Entalpía de fusión: Indica el grado de organización en la estructura del polímero.

- Inicio de la degradación: debe ser >270 °C para material de alta calidad

Los escenarios comunes de resolución de problemas para un comportamiento de fusión inconsistente incluyen:

- Temperaturas de fusión desplazadas: a menudo indican variaciones en el contenido de humedad o diferentes patrones de sustitución.

- Picos de fusión ensanchados: pueden sugerir cambios en la distribución del peso molecular o degradación parcial.

- Entalpía de fusión reducida: podría indicar un historial térmico previo o daño en el procesamiento.

- Inicio temprano de la degradación: posibles problemas de contaminación u oxidación

Establecer límites de especificación para las propiedades térmicas garantiza la consistencia entre lotes y ayuda a identificar posibles problemas de fabricación antes de que afecten el rendimiento del producto final.

Conclusión

Comprender el comportamiento preciso de fusión del HPMC —que suele oscilar entre 225 y 230 °C, con transiciones térmicas tempranas que comienzan alrededor de los 170 °C— proporciona a los fabricantes el conocimiento necesario para un procesamiento óptimo y el desarrollo de aplicaciones. Al comprender cómo los grados de viscosidad, los patrones de sustitución y las condiciones de procesamiento afectan las propiedades térmicas, se pueden evitar costosos fallos de fabricación y problemas de estabilidad del producto. Los completos métodos de pruebas térmicas que se describen aquí permiten un control de calidad preciso y la resolución de problemas. Para obtener asesoramiento experto sobre la selección y el procesamiento del grado de HPMC adecuado para sus requisitos térmicos específicos, contacte hoy mismo con el equipo técnico de Morton. Nuestros científicos especializados en polímeros pueden ayudarle a desarrollar formulaciones de HPMC personalizadas con perfiles térmicos diseñados con precisión para satisfacer las necesidades de sus aplicaciones más exigentes.

Sección de preguntas frecuentes

P1: ¿Puede el HPMC soportar temperaturas de esterilización en autoclave?

Los grados estándar de HPMC no suelen soportar las condiciones del autoclave (121 °C, vapor presurizado) sin degradarse. Si bien el polímero no se funde completamente a temperaturas de autoclave, la exposición prolongada puede causar degradación parcial, reducción de la viscosidad y alteración de las características de rendimiento. Para aplicaciones que requieren esterilización, considere el uso de grados con mayor contenido de metoxilo (2906 o 2910) o métodos de esterilización alternativos como la irradiación gamma o el tratamiento con óxido de etileno.

P2: ¿El punto de fusión del HPMC cambia cuando se mezcla con otros polímeros?

Sí, mezclar HPMC con otros polímeros suele alterar su comportamiento de fusión. Los polímeros compatibles pueden crear mezclas miscibles con puntos de fusión intermedios entre los dos componentes. Los plastificantes como el polietilenglicol o la glicerina reducen la temperatura de transición vítrea y la temperatura de fusión aparente al aumentar la movilidad de la cadena. Los polímeros incompatibles forman sistemas de fases separadas con transiciones térmicas distintas para cada componente. Estas interacciones deben evaluarse caso por caso mediante un análisis térmico de la composición específica de la mezcla.

P3: ¿Cómo afecta el contenido de humedad al comportamiento de fusión del HPMC?

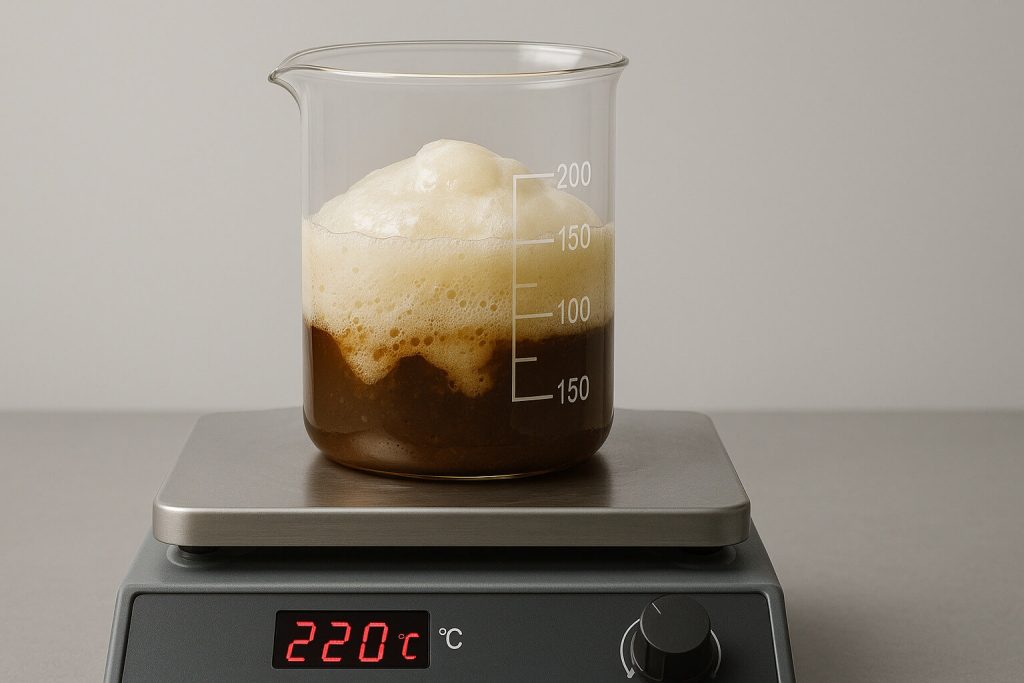

La humedad afecta significativamente el comportamiento térmico del HPMC al actuar como plastificante. Un mayor contenido de humedad reduce la temperatura de transición vítrea y puede reducir el punto de fusión aparente entre 10 y 20 °C. Las moléculas de agua interrumpen los enlaces de hidrógeno entre las cadenas de polímero, lo que aumenta la movilidad molecular a temperaturas más bajas. Para un procesamiento térmico consistente, el contenido de humedad debe estandarizarse, generalmente por debajo de 5%. Un secado adecuado antes del análisis o procesamiento térmico garantiza resultados reproducibles y evita problemas de procesamiento como la formación de espuma o la fusión irregular.

P4: ¿Qué sucede si el HPMC se procesa por encima de su punto de fusión?

El procesamiento de HPMC por encima de su punto de fusión (>230 °C) provoca una rápida degradación térmica por escisión de la cadena, oxidación y decoloración. Esta degradación resulta en una reducción del peso molecular, una disminución de la viscosidad de la solución, alteraciones en los perfiles de disolución y productos de degradación potencialmente dañinos. El material cambia de color blanco a marrón amarillento y pierde sus propiedades funcionales. La recuperación es imposible una vez que se produce la degradación. Mantenga siempre las temperaturas de procesamiento al menos 30-50 °C por debajo del punto de fusión, con un tiempo de residencia mínimo a temperaturas elevadas para preservar la funcionalidad del HPMC.

P5: ¿Existen diferencias significativas en el punto de fusión entre los proveedores de HPMC?

Sí, la HPMC de diferentes proveedores puede presentar variaciones de punto de fusión de 5-15 °C a pesar de tener la misma designación de grado. Estas diferencias se deben a variaciones en los procesos de fabricación, la uniformidad del patrón de sustitución, la distribución del peso molecular y los niveles de pureza. Al cambiar de proveedor, realice siempre un análisis térmico comparativo para identificar cualquier ajuste de procesamiento necesario. Los proveedores consolidados de grado farmacéutico o alimentario suelen mantener especificaciones más estrictas y una consistencia entre lotes más consistente que los proveedores industriales generales, lo que los hace preferibles para aplicaciones con sensibilidad térmica.