La formulación de comprimidos con una viscosidad de HPMC inconsistente puede generar perfiles de liberación de fármacos impredecibles y comprometer la calidad del producto, poniendo en riesgo tanto el cumplimiento normativo como la seguridad del paciente.

La viscosidad de la HPMC influye directamente en las propiedades críticas de la tableta, como la velocidad de liberación del fármaco, la resistencia mecánica y el rendimiento general. Un grado de viscosidad adecuado garantiza una disolución controlada, una unión adecuada y una administración óptima del fármaco, manteniendo la integridad de la tableta durante toda su vida útil.

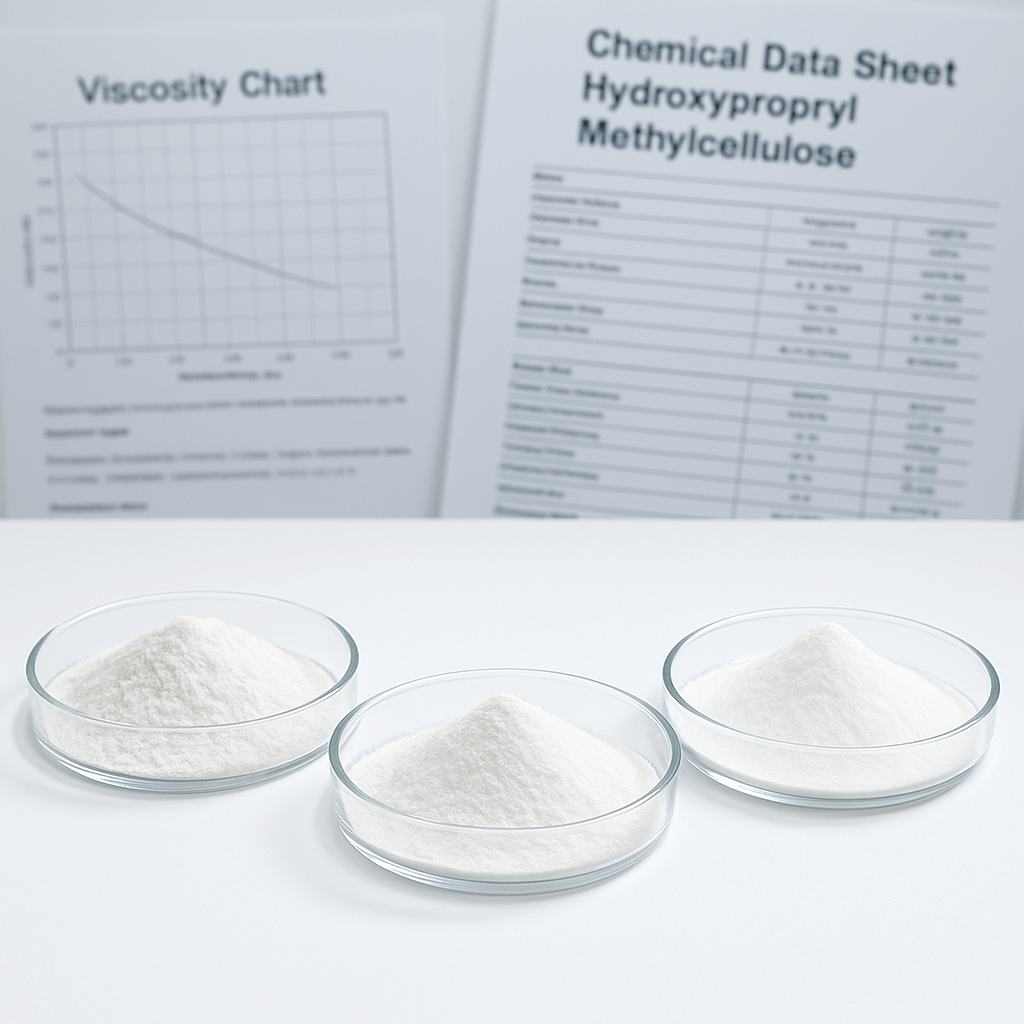

Técnico de laboratorio probando diferentes grados de viscosidad de HPMC para la formulación de tabletas, mostrando un aparato de prueba de disolución con varias muestras de tabletas en diferentes etapas de liberación.

Comprender los parámetros de viscosidad de la HPMC ayuda a los formuladores a desarrollar formulaciones de comprimidos robustas que cumplen con los estrictos requisitos regulatorios. Analicemos cómo la viscosidad influye en diversos aspectos del desarrollo de comprimidos farmacéuticos y qué factores considerar al seleccionar el grado óptimo para aplicaciones específicas.

¿Cuál es el papel de la viscosidad de HPMC en la fabricación de tabletas farmacéuticas?

La viscosidad inconsistente en los sistemas de matriz hidrofílica puede alterar los procesos de fabricación, causando fallas en los lotes y dando como resultado demoras significativas en la producción y desperdicio de material.

La viscosidad de la HPMC es un atributo de calidad crítico que determina la eficacia del polímero como matriz de liberación controlada, agente aglutinante o componente de recubrimiento pelicular en formulaciones de comprimidos. Los grados de viscosidad más altos crean capas de gel más robustas que proporcionan un mejor control de la liberación del fármaco, mientras que los grados de viscosidad más bajos ofrecen mejores características de procesamiento y una hidratación más rápida.

En nuestras pruebas de fábrica, hemos observado que la viscosidad del HPMC se correlaciona directamente con la velocidad y la resistencia de la formación del gel. Cuando las partículas de HPMC entran en contacto con el agua durante el proceso de disolución, se hidratan y forman una capa protectora de gel alrededor del comprimido. Este espesor y densidad de la capa de gel, controlados por el grado de viscosidad del HPMC, determinan la rapidez con la que el agua penetra y la lentitud con la que el fármaco se difunde fuera de la matriz.

El peso molecular del HPMC determina fundamentalmente su viscosidad, que oscila entre aproximadamente 10 000 y 1 500 000 Daltons, según el grado. Durante nuestro proceso de fabricación, controlamos cuidadosamente el grado de polimerización para lograr rangos de viscosidad específicos adecuados para diversas aplicaciones farmacéuticas. Este parámetro molecular afecta no solo la capacidad del polímero para hincharse y formar geles, sino también su compresibilidad y fluidez durante la producción de comprimidos.

¿Cómo influye la viscosidad del HPMC en las tasas de liberación y disolución del fármaco?

Las pruebas de disolución fallidas debido a una selección de viscosidad incorrecta pueden forzar esfuerzos de reformulación, extendiendo los plazos de desarrollo por meses y potencialmente retrasando el ingreso al mercado de medicamentos críticos.

La viscosidad de la HPMC controla directamente el mecanismo de liberación del fármaco al determinar la velocidad de formación de la capa de gel, su espesor y la tasa de erosión. Los grados de viscosidad más altos crean barreras de gel más gruesas y robustas que ralentizan la difusión del fármaco, mientras que los grados de viscosidad más bajos forman geles más finos que permiten perfiles de liberación más rápidos.

En nuestra planta de producción de HPMC de grado farmacéutico, analizamos periódicamente cómo los diferentes grados de viscosidad afectan los patrones de disolución. La relación entre la viscosidad y la liberación del fármaco sigue una correlación logarítmica predecible en la mayoría de las formulaciones. Mediante pruebas de disolución controlada, hemos documentado que duplicar la viscosidad de la HPMC suele reducir la tasa de liberación inicial entre un 25% y un 30% para compuestos solubles en agua.

La viscosidad del HPMC crea tres fases distintas durante la disolución de la tableta que determinan la cinética general de liberación. En primer lugar, cuando la tableta entra en contacto con el medio de disolución, las partículas de HPMC en la superficie comienzan a hidratarse inmediatamente. En segundo lugar, a medida que el agua continúa penetrando, las cadenas de polímero dentro del HPMC de mayor viscosidad mantienen una mayor densidad de entrelazamiento, creando vías de difusión más tortuosas. Finalmente, la fase de erosión progresa de forma más gradual con grados de alta viscosidad, lo que prolonga la cinética general de liberación. tiempo de disolución más allá de lo que pueden lograr las alternativas de menor viscosidad.

Para fármacos altamente solubles que tienden a liberarse con demasiada rapidez, hemos descubierto que los grados de viscosidad K4M, K15M y K100M proporcionan barreras de difusión progresivamente más fuertes. A través de cientos de proyectos de apoyo a la formulación, nuestro equipo técnico ha definido los rangos de viscosidad óptimos para fármacos comunes según sus características de solubilidad.

¿Qué efectos tiene la viscosidad del HPMC en las propiedades mecánicas de las tabletas?

Las tabletas con un equilibrio inadecuado entre viscosidad y resistencia pueden desmoronarse durante el envasado o el transporte, lo que da lugar a retiradas de productos y pérdidas financieras sustanciales para las empresas farmacéuticas.

La viscosidad de la HPMC afecta significativamente la dureza, la friabilidad y la integridad física general de los comprimidos. Los grados de viscosidad más altos suelen producir comprimidos más resistentes y con mayor resistencia a la tensión mecánica durante la fabricación, el envasado y el transporte.

Durante nuestras pruebas de calidad de producción, observamos constantemente que la viscosidad del HPMC se correlaciona estrechamente con su capacidad de aglutinación en formulaciones de compresión directa. Al medir la dureza de los comprimidos en diferentes rangos de viscosidad, nuestro laboratorio ha documentado aumentos de aproximadamente 15-20% en la resistencia al aplastamiento al pasar de grados de viscosidad E5 a E50 con fuerzas de compresión equivalentes.

- El HPMC de mayor viscosidad (K100M, K200M) proporciona una dureza de tableta superior, pero puede requerir una mayor fuerza de compresión.

- Los grados de viscosidad media (K15M, K4M) ofrecen propiedades mecánicas equilibradas con buenas características de procesamiento.

- Las opciones de menor viscosidad (E3, E5, E15) mejoran las propiedades de flujo, pero pueden requerir aglutinantes adicionales para una dureza óptima.

- La distribución del tamaño de partícula dentro de cada grado de viscosidad afecta tanto la compresibilidad como la porosidad resultante de la tableta.

- El contenido de humedad debe controlarse estrictamente ya que afecta significativamente la eficiencia de unión de todos los grados de HPMC.

La relación entre la viscosidad de HPMC y la desintegración de los comprimidos presenta consideraciones importantes para los formuladores. Mediante estudios comparativos en nuestro laboratorio de aplicaciones, hemos descubierto que los grados de mayor viscosidad forman matrices más cohesivas que resisten la descomposición mecánica incluso tras una exposición prolongada a medios de disolución. Esta propiedad puede ser ventajosa para formulaciones de liberación controlada, donde mantener la integridad estructural es esencial para una administración uniforme del fármaco.

¿Cómo afecta la viscosidad al rendimiento del excipiente en diferentes estrategias de formulación?

La selección de grados de viscosidad incompatibles para las estrategias de formulación puede provocar problemas de estabilidad que solo surgen durante estudios de envejecimiento acelerado, lo que podría invalidar meses de trabajo de desarrollo.

La viscosidad del HPMC determina su eficacia junto con otros excipientes en formulaciones complejas. La interacción entre el HPMC y otros ingredientes varía significativamente según el grado de viscosidad, lo que afecta desde el flujo del polvo hasta la modificación de la liberación del fármaco.

En nuestro trabajo de apoyo a la formulación en fábrica, hemos observado patrones consistentes de interacción de excipientes en diferentes grados de viscosidad. El HPMC de mayor viscosidad muestra efectos sinérgicos más fuertes con polímeros aniónicos como el alginato de sodio o la carboximetilcelulosa, lo que mejora la resistencia del gel y prolonga las velocidades de liberación más allá de lo que cada polímero puede lograr por separado.

Al combinarse con rellenos solubles como lactosa o manitol, la viscosidad del HPMC influye directamente en la velocidad de hidratación y el comportamiento de disolución posterior. Mediante el mapeo del perfil de disolución en docenas de formulaciones, nuestro laboratorio ha demostrado que los grados de HPMC de alta viscosidad mantienen patrones de liberación más consistentes en presencia de rellenos solubles, en comparación con alternativas de menor viscosidad.

El rendimiento de la HPMC en sistemas matriciales multicomponente depende en gran medida de su capacidad de hinchamiento derivada de la viscosidad. Nuestros estudios comparativos con diferentes grados de viscosidad revelan que los tipos K100M y K200M pueden mantener barreras de gel funcionales incluso diluidos a 20-30 TP³T del peso total de la formulación. Por el contrario, los grados de menor viscosidad, como E5 o K4M, pueden requerir una concentración de 40-50 TP³T para lograr un control de liberación comparable al trabajar con excipientes no hinchables.

La viscosidad de la HPMC también influye en la compatibilidad con auxiliares de procesamiento y lubricantes. Mediante pruebas exhaustivas con equipos de fabricación farmacéutica, hemos descubierto que... grados de viscosidad más altos Por lo general, requieren mayores niveles de lubricante para evitar que se adhieran o se peguen durante la compresión.

¿Cómo pueden los formuladores elegir el grado de viscosidad HPMC adecuado para aplicaciones específicas?

Seleccionar un grado de viscosidad incorrecto puede forzar esfuerzos de reformulación completos en una etapa tardía del desarrollo, lo que podría retrasar los plazos de aprobación del producto entre 6 y 12 meses para medicamentos críticos.

La elección de la viscosidad óptima de HPMC implica el análisis de múltiples factores, como la solubilidad del fármaco, el perfil de liberación deseado, el método de fabricación y las especificaciones del producto objetivo. Un enfoque sistemático centrado en los atributos críticos de calidad ayuda a delimitar el rango de viscosidad más adecuado.

| Grado de viscosidad | Aplicaciones típicas | Tiempo de disolución | Características de procesamiento | Rango de solubilidad del fármaco recomendado |

|---|---|---|---|---|

| E3, E5, E15 (3-15 mPa·s) | Recubrimiento de película de liberación inmediata, aglutinante en granulación húmeda | <30 minutos | Excelente flujo, baja fuerza de compresión. | >500 mg/ml |

| E50, K100 (50-100 mPa·s) | Aglutinante en compresión directa, liberación modificada de acción corta | 1-4 horas | Buen flujo, fuerza de compresión moderada. | 100-500 mg/ml |

| K4M, K15M (4.000-15.000 mPa·s) | Liberación sostenida de 8 a 12 horas, formación de matriz robusta | 8-12 horas | Flujo moderado, mayor fuerza de compresión | 10-100 mg/ml |

| K100M, K200M (100.000-200.000 mPa·s) | Formulaciones de liberación prolongada de 18 a 24 horas, una vez al día | 18-24+ horas | Flujo reducido, máxima fuerza de compresión. | <10 mg/ml |

Tras años de apoyo a fabricantes farmacéuticos, hemos establecido una metodología de selección estructurada. Nuestro proceso de selección de viscosidades comienza con la caracterización de la solubilidad del fármaco, ya que esta propiedad fundamental determina la resistencia de la barrera de difusión requerida. Para compuestos altamente solubles (>100 mg/mL), generalmente recomendamos comenzar con los grados K15M o K100M para lograr una resistencia de gel adecuada.

El perfil de liberación objetivo reduce aún más las opciones de viscosidad adecuadas. Mediante nuestras pruebas de laboratorio de aplicaciones, hemos mapeado perfiles de disolución comunes a rangos de viscosidad específicos. Para formulaciones de dos aplicaciones diarias durante 12 horas, los grados K4M y K15M suelen ofrecer un rendimiento óptimo. Para sistemas de una aplicación diaria durante 24 horas, se requieren grados de viscosidad K100M y superiores para mantener la integridad de la matriz de gel durante el período de disolución prolongado.

Las consideraciones de fabricación también influyen en la selección de la viscosidad. En nuestra experiencia en entornos de producción, hemos observado que las formulaciones de compresión directa se benefician de grados de viscosidad diferentes a los de los procesos de granulación húmeda. La compresión directa suele requerir grados con mejores características de flujo, mientras que la granulación húmeda puede adaptarse a grados de viscosidad más altos, ya que el proceso de granulación mejora el flujo del polvo.

El último factor crítico en la selección de la viscosidad implica consideraciones de estabilidad, especialmente para formulaciones que contienen ingredientes activos sensibles o higroscópicos. Los grados de HPMC de mayor viscosidad suelen absorber la humedad con mayor lentitud, lo que puede brindar protección a los compuestos sensibles al agua. Mediante nuestros programas de pruebas de estabilidad, hemos comprobado que matrices de mayor viscosidad A menudo demuestran una protección superior contra la degradación inducida por la humedad.

¿Cuáles son los desafíos de formulación y los consejos para la solución de problemas con HPMC?

Los errores de formulación debidos a cálculos erróneos de HPMC pueden costar a las compañías farmacéuticas entre 50 000 y 100 000 T/T por lote y retrasar el lanzamiento de productos, lo que amenaza la posición en el mercado y los ingresos potenciales.

Los desafíos relacionados con la viscosidad de la HPMC incluyen dificultades de procesamiento, disolución inconsistente y problemas de estabilidad. Para abordar con éxito estos problemas se requieren enfoques sistemáticos de resolución de problemas y estrategias de formulación preventivas basadas en la comprensión del comportamiento dependiente de la viscosidad.

A lo largo de nuestra experiencia en fabricación, hemos ayudado a nuestros clientes a resolver numerosos problemas de formulación relacionados con la HPMC. Uno de los problemas más comunes se relaciona con el fenómeno de liberación explosiva, en el que los comprimidos liberan una gran parte del fármaco en la primera hora, a pesar de utilizar grados de HPMC de liberación controlada. Nuestra investigación de estos casos suele revelar una viscosidad o concentración de HPMC insuficiente en relación con la solubilidad del fármaco. Para ingredientes altamente solubles, recomendamos aumentar la concentración de HPMC o seleccionar un grado de viscosidad más alta que forme barreras de gel más resistentes.

Otro problema frecuente ocurre cuando los comprimidos presentan una degradación prematura de la capa de gel, lo que resulta en una liberación del fármaco más rápida de lo previsto en las fases de disolución posteriores. Nuestras pruebas técnicas han identificado varias causas comunes, como la selección inadecuada de la viscosidad, el exceso de excipientes solubles que debilitan la integridad del gel o las geometrías de los comprimidos con una alta relación superficie-volumen. Cambiar a un grado de HPMC de mayor viscosidad suele resolver este problema, ya que proporciona una mayor resistencia a la erosión.

Los desafíos de fabricación directamente relacionados con la viscosidad de la HPMC incluyen problemas de flujo del polvo, adherencia de las tabletas durante la compresión y dificultad para alcanzar la dureza deseada. Estos problemas son más frecuentes con grados de mayor viscosidad debido a su mayor distribución del tamaño de partícula y sensibilidad a la humedad. Nuestra experiencia en producción ha demostrado que los procesos de pretratamiento especializados pueden mejorar significativamente estas propiedades.

Los desafíos de viscosidad relacionados con la estabilidad surgen durante los estudios de envejecimiento acelerado, donde los formuladores pueden descubrir cambios inesperados en los perfiles de disolución. Nuestros protocolos de pruebas de estabilidad han identificado que los diferentes grados de viscosidad responden de forma distinta a las tensiones de temperatura y humedad. Los grados de HPMC de mayor viscosidad suelen demostrar una mayor resistencia a estos factores ambientales, manteniendo perfiles de liberación más consistentes durante toda su vida útil.

Preguntas frecuentes

¿Cuál es la influencia del grado de viscosidad y el tamaño de partícula de HPMC en la liberación de metronidazol de las tabletas de matriz?

Los grados de HPMC de mayor viscosidad ralentizan significativamente la liberación de metronidazol de los comprimidos de matriz. Nuestras pruebas de laboratorio demuestran que el grado K100M prolonga la liberación a 18-24 horas, en comparación con las 6-8 horas del K4M. Los tamaños de partícula de HPMC más pequeños aceleran la formación de gel, creando barreras más uniformes que previenen la liberación inicial repentina, lo cual es especialmente importante para fármacos altamente solubles como el metronidazol.

¿Cómo afecta la viscosidad a la absorción de fármacos?

La viscosidad de la HPMC influye en la absorción del fármaco al controlar la velocidad de liberación en el tracto gastrointestinal. Grados de viscosidad más altos crean barreras de gel más resistentes que ralentizan la disolución del fármaco y mantienen concentraciones plasmáticas más constantes. Este mecanismo reduce la Cmáx (concentración máxima) a la vez que prolonga la fase de absorción, lo cual resulta beneficioso para fármacos con un margen terapéutico estrecho.

¿Cuál es la viscosidad de la solución de HPMC?

La viscosidad de la solución de HPMC varía de 3 a 200 000 mPa·s a una concentración de 2%, según el grado específico. Los grados de la serie E (E3-E15) ofrecen una viscosidad de 3 a 15 mPa·s para aplicaciones de recubrimiento. La serie K varía desde baja (K100: 100 mPa·s) hasta ultraalta (K200M: 200 000 mPa·s) para formulaciones de liberación sostenida. La temperatura de la solución afecta significativamente la viscosidad medida; las mediciones estándar se realizan a 20 °C.

¿Cuál es el uso de HPMC en la formulación de tabletas?

La HPMC cumple múltiples funciones críticas en las formulaciones de comprimidos. Como formador de matriz en sistemas de liberación prolongada, crea barreras de gel que controlan la difusión del fármaco. Como aglutinante en la compresión directa o la granulación húmeda, mejora la resistencia e integridad del comprimido. En aplicaciones de recubrimiento pelicular, proporciona protección contra la humedad y mejora la apariencia. La HPMC también funciona como estabilizador para compuestos sensibles a la humedad.

Conclusión

La viscosidad de la HPMC determina fundamentalmente el rendimiento de las tabletas, desde su fabricación hasta su disolución y administración terapéutica. Seleccionar el grado de viscosidad adecuado es un punto de decisión crucial que influye en cada paso posterior de la formulación y, en última instancia, determina el éxito del producto.

Hemos comprobado de primera mano cómo la selección de la viscosidad se correlaciona directamente con los resultados de la formulación. Los grados de viscosidad más altos crean barreras de difusión más fuertes, esenciales para prolongar la liberación del fármaco de compuestos solubles, mientras que las opciones de viscosidad más baja ofrecen mejores características de procesamiento cuando la modulación de la liberación no es la principal preocupación.

Si está desarrollando una formulación de tableta y necesita orientación sobre la selección de la viscosidad de HPMC, comuníquese con nuestro equipo técnico en Morton para obtener recomendaciones personalizadas basadas en las propiedades específicas de su fármaco y sus objetivos de liberación.