Los grados K4M y K15M de hidroxipropilmetilcelulosa (HPMC) representan opciones cruciales para formulaciones farmacéuticas e industriales, y su selección influye significativamente en el rendimiento del producto. Estos dos grados difieren principalmente en viscosidad, peso molecular y características de liberación, lo cual afecta directamente los sistemas de administración de fármacos, la formación de comprimidos y los procesos de fabricación. Este artículo ofrece una comparación completa de HPMC K4M y K15M, ofreciendo información práctica para ayudarle a tomar decisiones informadas según los requisitos específicos de su aplicación.

1. ¿Qué son HPMC K4M y K15M y por qué son importantes?

La HPMC, o hidroxipropilmetilcelulosa, es un polímero inerte semisintético derivado de la celulosa. Funciona como un excipiente versátil en formulaciones farmacéuticas y tiene numerosas aplicaciones industriales. Las denominaciones K4M y K15M representan grados específicos dentro de la familia HPMC, que se diferencian principalmente por su peso molecular y sus características de viscosidad.

Esto es lo que necesitas saber: Estos grados no son clasificaciones arbitrarias sino que representan especificaciones estandarizadas que impactan directamente en el comportamiento de la formulación.

La "K" en ambas designaciones se refiere a la clasificación USP que indica el contenido de metoxi e hidroxipropoxi. Tanto K4M como K15M contienen 19-24% grupos metoxi y 7-12% grupos hidroxipropoxi. El número "4" o "15" indica la viscosidad nominal en miles de centipoises (cP), medida en una solución acuosa de 2% a 20 °C. La "M" indica grados de viscosidad media.

Estos polímeros cumplen funciones críticas en las formulaciones farmacéuticas, incluidos sistemas de matriz de liberación controlada, agentes de recubrimiento de películas, aglutinantes en formulaciones de comprimidos, potenciadores de la viscosidad y estabilizadores en suspensiones y emulsiones.

| Propiedad | HPMC-K4M | HPMC K15M |

|---|---|---|

| Viscosidad nominal | 4.000 cP | 15.000 cP |

| Peso molecular | ~85.000 Da | ~120.000 Da |

| Tamaño de partícula | 100% a través de malla 100 | 100% a través de malla 100 |

| Contenido de metoxi | 19-24% | 19-24% |

| Contenido de hidroxipropoxi | 7-12% | 7-12% |

La importancia de estos grados va más allá de sus propiedades básicas. Su selección influye directamente en atributos críticos de calidad de los productos finales, como la cinética de liberación del fármaco, la dureza de los comprimidos, los parámetros del proceso de fabricación, la estabilidad del producto y la rentabilidad.

2. ¿Cómo se comparan los perfiles de viscosidad de HPMC K4M y K15M?

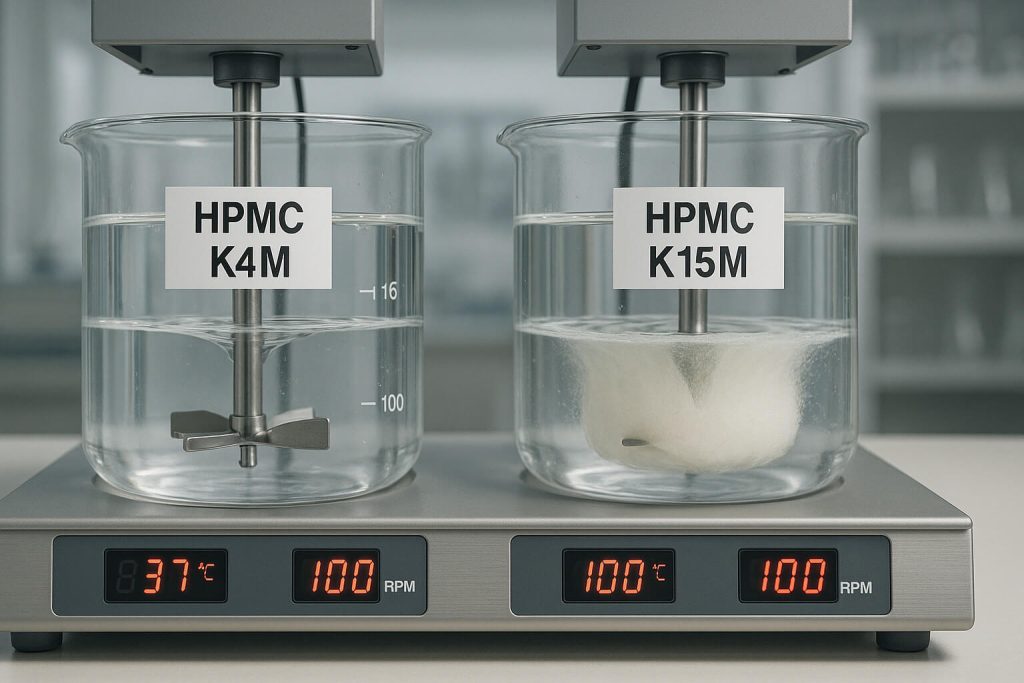

El perfil de viscosidad representa una de las diferencias más significativas entre HPMC K4M y K15M, con profundas implicaciones para el comportamiento y el rendimiento de la formulación. K15M presenta una viscosidad considerablemente mayor que K4M en condiciones idénticas, lo que afecta directamente la formación de la capa de gel, la difusión del fármaco y la erosión de la matriz en sistemas de liberación controlada.

Pero espera, hay más que sólo números. El comportamiento de la viscosidad de estos polímeros no es estático sino que responde dinámicamente a las condiciones ambientales.

Al examinar las mediciones de viscosidad, K4M suele producir una solución acuosa de 2% con una viscosidad de 3000-5600 cP a 20 °C, mientras que K15M produce entre 11 250 y 21 000 cP en condiciones idénticas. Esta diferencia de viscosidad, de aproximadamente cuatro veces, se debe al mayor peso molecular de K15M y a sus cadenas poliméricas más largas.

Varios factores influyen en el comportamiento de la viscosidad de ambos grados:

- Efectos de la concentración: La viscosidad aumenta exponencialmente con la concentración para ambos grados, pero K15M muestra una curva de concentración-viscosidad más pronunciada.

- Sensibilidad a la temperatura: Ambos grados presentan una viscosidad reducida a temperaturas elevadas, y el K15M muestra un comportamiento dependiente de la temperatura más pronunciado.

- Efectos del pH: La viscosidad permanece relativamente estable entre un pH 3 y 11 para ambos grados, pero disminuye significativamente fuera de este rango.

| Parámetro | HPMC-K4M | HPMC K15M | Implicación práctica |

|---|---|---|---|

| Rango de viscosidad (solución 2%) | 3.000-5.600 cP | 11.250-21.000 cP | La mayor viscosidad de K15M proporciona una estructura de gel más fuerte. |

| Efecto de concentración | ~200% por 1% | ~300% por 1% | K15M requiere concentraciones más bajas para una fuerza de gel equivalente |

| Efecto de la temperatura | ~30% por cada aumento de 10 °C | ~35% por cada aumento de 10 °C | Ambos grados muestran una viscosidad reducida a temperaturas más altas. |

En formulaciones de liberación controlada, K15M forma una capa de gel más robusta tras la hidratación, creando una barrera de difusión más fuerte que generalmente resulta en velocidades de liberación del fármaco más lentas. Esto hace que K15M sea especialmente adecuado para formulaciones de liberación prolongada que requieren perfiles de liberación de 12 a 24 horas. K4M, con su menor viscosidad, forma una capa de gel menos resistente, que a menudo proporciona perfiles de liberación intermedios (6 a 12 horas).

3. ¿Qué perfiles de liberación se pueden lograr con HPMC K4M en comparación con K15M?

El perfil de liberación de los ingredientes farmacéuticos activos (API) representa un atributo de calidad crucial para las formulaciones de liberación controlada. HPMC K4M y K15M ofrecen características de liberación claramente diferentes debido a sus diferencias de viscosidad.

Piénsalo de esta manera: El grado de viscosidad que seleccione programa esencialmente el comportamiento de liberación de su formulación.

Ambos grados de HPMC funcionan a través de mecanismos de liberación similares: liberación superficial inicial del API, hidratación de la matriz de HPMC y formación de la capa de gel, difusión del API a través de la capa de gel y erosión gradual de la matriz de gel.

Sin embargo, la velocidad y la extensión de estos procesos difieren significativamente entre las matrices K4M y K15M. K15M forma una capa de gel más gruesa y robusta tras la hidratación, lo que genera una vía de difusión más larga y una erosión de la matriz más lenta. K4M forma una capa de gel menos viscosa, lo que permite una difusión y una erosión más rápidas.

| Parámetro de liberación | HPMC-K4M | HPMC K15M |

|---|---|---|

| Duración típica del lanzamiento | 6-12 horas | 12-24 horas |

| Lanzamiento de ráfaga inicial | Moderado | Más bajo |

| Espesor de la capa de gel | Moderado | Alto |

| Tasa de erosión | Moderado | Lento |

Un estudio comparativo de los perfiles de liberación de un fármaco modelo (tartrato de metoprolol) en matrices que contienen K4M o K15M en concentraciones equivalentes mostró:

| Tiempo (horas) | % lanzado con K4M | % lanzado con K15M |

|---|---|---|

| 1 | 22% | 15% |

| 4 | 45% | 32% |

| 8 | 72% | 51% |

| 12 | 89% | 68% |

| 24 | 98% | 92% |

Esto es lo que debes tener en cuenta: La elección entre K4M y K15M debe ajustarse al perfil de liberación deseado y a la frecuencia de dosificación. Para formulaciones de dos dosis diarias, K4M suele ofrecer una cinética de liberación adecuada. Para formulaciones de una dosis diaria que requieren una liberación más prolongada, K15M suele ser más adecuado.

Los estudios de casos han demostrado una optimización exitosa de los perfiles de liberación mediante la combinación de K4M y K15M en diversas proporciones, el ajuste de la concentración de polímero, la incorporación de modificadores de liberación y el uso de enfoques de combinación con otros excipientes.

4. ¿En qué se diferencian los parámetros de procesamiento al trabajar con K4M y K15M?

El proceso de fabricación de formulaciones que contienen HPMC K4M frente a K15M requiere una cuidadosa consideración de sus diferentes propiedades físicas. Estas diferencias afectan a todos los aspectos, desde el flujo del polvo hasta el comportamiento de compresión.

Permítanme ser claro: Ignorar estas diferencias de procesamiento puede generar problemas de fabricación y un rendimiento inconsistente del producto.

La compresibilidad y las propiedades de flujo representan diferencias clave entre estos grados. El K4M suele presentar mejores propiedades de flujo debido a su menor viscosidad y a características de partículas ligeramente diferentes. El K15M, con su mayor peso molecular, puede presentar peores características de flujo y requerir coadyuvantes de flujo o etapas de granulación.

| Parámetro de procesamiento | HPMC-K4M | HPMC K15M | Implicación en la fabricación |

|---|---|---|---|

| Índice de Carr | 18-23 | 22-27 | K15M muestra una menor fluidez |

| Coeficiente de Hausner | 1.2-1.3 | 1.3-1.4 | K15M requiere una mejor optimización del flujo |

| Compresibilidad | Bien | Moderado | K4M forma comprimidos con fuerzas de compresión más bajas |

| Fuerza de eyección | Más bajo | Más alto | K15M puede presentar más problemas de expulsión de tabletas |

Las tasas de hidratación y la formación de gel también difieren significativamente. El K4M se hidrata más rápidamente que el K15M, lo que puede afectar tanto los procesos de fabricación como el rendimiento del producto. Durante la granulación húmeda, el K4M requiere un control cuidadoso de la adición del líquido de granulación para evitar la sobrehumectación. El K15M ofrece una ventana de procesamiento más amplia, pero podría requerir tiempos de mezcla más largos.

Los requisitos de equipo y las consideraciones de optimización de procesos incluyen:

- Se pueden preferir mezcladores de alto cizallamiento para K15M para garantizar una dispersión adecuada.

- K4M puede requerir un control más preciso de las tasas de adición de líquido de granulación

- K15M generalmente requiere fuerzas de compresión más altas para lograr una dureza de tableta equivalente.

- Es posible que sea necesario ajustar los parámetros de secado, ya que los gránulos K15M pueden retener la humedad de manera diferente.

La conclusión clave: Los procesos de fabricación desarrollados para un grado no pueden transferirse directamente al otro sin una evaluación cuidadosa y un posible ajuste de los parámetros de procesamiento.

5. ¿Cuáles son las consideraciones de costo-beneficio al elegir entre K4M y K15M?

Los aspectos económicos de elegir entre HPMC K4M y K15M van más allá de la simple comparación de precios por kilogramo. Un análisis costo-beneficio exhaustivo debe considerar múltiples factores.

Seamos realistas: En el competitivo mercado farmacéutico actual, la optimización de costos sin comprometer la calidad es esencial para el desarrollo sostenible de productos.

En términos de costos de material directo, el K15M generalmente tiene un precio superior al 15-25% respecto del K4M debido a su mayor peso molecular y sus requisitos de fabricación más especializados.

| Factor de costo | HPMC-K4M | HPMC K15M | Implicación económica |

|---|---|---|---|

| Costo relativo del material | Precio base | 15-25% más alto | K15M tiene un mayor costo de material directo |

| Nivel de uso típico | 20-35% | 15-25% | K15M puede requerir concentraciones más bajas |

| Complejidad de procesamiento | Moderado | Más alto | El K15M puede aumentar los costos de fabricación |

| Riesgo de fallo del lote | Más bajo | Moderado | K4M puede ofrecer un procesamiento más robusto |

| Duración del lanzamiento | Intermedio | Extendido | K15M puede permitir formulaciones de una sola toma diaria |

El análisis de la relación rendimiento-costo revela consideraciones importantes. Para formulaciones de liberación prolongada que requieren perfiles de liberación del fármaco de 24 horas, K15M suele ofrecer un rendimiento superior a pesar de su mayor costo. Para perfiles de liberación intermedia (8-12 horas), K4M suele ofrecer una relación coste-rendimiento más favorable.

Gracias a su mayor viscosidad, el K15M suele lograr un control de liberación equivalente a concentraciones más bajas que el K4M. Esta ventaja en la concentración puede compensar parcial o totalmente su mayor costo por kilogramo en algunas formulaciones.

Las formulaciones K15M a menudo demuestran una estabilidad física superior durante el almacenamiento a largo plazo, lo que reduce potencialmente el riesgo de retiros de productos o esfuerzos de reformulación relacionados con la estabilidad.

El resultado final para los tomadores de decisiones: La elección entre K4M y K15M debe basarse en una evaluación holística del costo total de la formulación, la eficiencia de fabricación, el rendimiento del producto, el posicionamiento en el mercado y la estrategia regulatoria.

6. ¿Cuándo debería elegir K4M en lugar de K15M en sus formulaciones?

Para elegir la opción óptima entre HPMC K4M y K15M se requiere un marco de decisión sistemático que considere los requisitos de formulación, las capacidades de fabricación y el perfil del producto objetivo.

Esta es la realidad: No existe un grado “mejor” universal: solo el grado correcto para su aplicación específica.

Un marco de decisión para la selección de grado debe considerar el perfil de liberación objetivo y la frecuencia de dosificación, la solubilidad y dosis del fármaco, las capacidades de fabricación, la sensibilidad a los costos y las consideraciones regulatorias.

| Escenario de aplicación | Grado recomendado | Razón fundamental |

|---|---|---|

| Dosificación dos veces al día | K4M | Proporciona un perfil de liberación adecuado de 8 a 12 horas. |

| Dosis una vez al día | K15M | Ofrece un control de liberación extendido de 18 a 24 horas. |

| Medicamentos de alta dosis y altamente solubles | K15M | Proporciona una barrera de difusión más fuerte para un mejor control de la liberación. |

| Medicamentos de dosis baja o poco solubles | K4M | Control de liberación adecuado con mejores propiedades de procesamiento |

| Formulaciones de compresión directa | K4M | Mejores características de flujo y compresibilidad. |

| Productos genéricos sensibles al coste | K4M | Menor costo de material con un rendimiento adecuado |

Para aplicaciones específicas, las recomendaciones se matizan. En formas farmacéuticas sólidas orales, K4M destaca en perfiles de liberación intermedia, formulaciones con propiedades de polvo complejas, productos de bajo costo, comprimidos que requieren menores fuerzas de compresión y formulaciones con altos porcentajes de API de baja compresión.

K15M demuestra un rendimiento superior en formulaciones de liberación prolongada, productos que requieren un rendimiento robusto in vivo con efectos mínimos sobre los alimentos, formulaciones que contienen fármacos de dosis alta altamente solubles, aplicaciones que requieren un rendimiento constante en diversas condiciones fisiológicas y productos en los que la dosificación una vez al día proporciona una ventaja de mercado significativa.

Lo que debes recordar: Las posibilidades de sustitución entre K4M y K15M son limitadas y deben abordarse con cautela. Si bien contienen los mismos sustituyentes químicos, sus diferentes pesos moleculares y viscosidades impiden su intercambio directo sin optimizar la formulación.

7. ¿Cuáles son las últimas innovaciones en aplicaciones HPMC K4M y K15M?

El panorama de aplicaciones de HPMC K4M y K15M continúa evolucionando, con recientes esfuerzos de investigación y desarrollo que amplían su utilidad más allá de los usos tradicionales.

Te sorprenderá saber Cómo estos excipientes establecidos están encontrando nuevas aplicaciones a través de enfoques de formulación innovadores.

Los resultados de investigaciones recientes se han centrado en varias áreas clave, incluidos los sistemas de liberación modificada con comprimidos de matriz multicapa que utilizan combinaciones de K4M y K15M para lograr perfiles de liberación complejos.

| Área de Innovación | Desarrollo clave | Beneficio potencial |

|---|---|---|

| Sistemas de liberación pulsátil | Capas K4M/K15M programadas en el tiempo | Administración de fármacos cronoterapéuticos |

| Formulaciones gastrorretentivas | Matrices flotantes K15M | Tiempo de residencia gástrica prolongado |

| Formulaciones disuasorias del abuso | Redes K15M de alta viscosidad | Productos farmacéuticos resistentes a la manipulación |

| Formas de dosificación impresas en 3D | Hidrogeles imprimibles basados en K4M | Aplicaciones de la medicina personalizada |

| Dispersiones sólidas amorfas | K15M como inhibidor de la cristalización | Mayor biodisponibilidad de fármacos poco solubles |

Los nuevos enfoques de formulación incluyen excipientes coprocesados que combinan HPMC con polímeros complementarios, grados de HPMC modificados en superficie con estabilidad mejorada en ambientes ácidos, dispersiones secadas por aspersión que utilizan K4M o K15M como portadores para fármacos poco solubles, sistemas nanocompuestos y sistemas sensibles a estímulos.

Un desarrollo particularmente prometedor es el uso de K15M en sistemas de administración de fármacos gastrorretentivos. Su alta viscosidad permite la formación de estructuras de gel cohesivas que mantienen la integridad del estómago durante períodos prolongados.

Los mercados y aplicaciones emergentes incluyen los sectores de alimentos funcionales y nutracéuticos, que cada vez más adoptan HPMC de grado farmacéutico para la liberación controlada de compuestos bioactivos, y el mercado farmacéutico veterinario, donde K15M se utiliza en formulaciones de acción prolongada.

La idea clave para los formuladores: Mantenerse actualizado con estas innovaciones puede brindar ventajas competitivas a través de un mejor desempeño del producto, mayor protección de la propiedad intelectual y ofertas de productos diferenciadas en segmentos de mercado abarrotados.

Conclusión

La elección entre HPMC K4M y K15M representa una decisión de formulación crucial con importantes implicaciones para el rendimiento del producto, la eficiencia de fabricación y el éxito comercial. A través de esta exhaustiva comparación, hemos visto que K4M ofrece ventajas en procesamiento, rentabilidad y perfiles de liberación intermedia, mientras que K15M destaca en control de liberación prolongada, formación de gel robusta y aplicaciones de dosificación una vez al día. Al evaluar sistemáticamente sus requisitos específicos en relación con las características de rendimiento de cada grado, puede tomar una decisión informada que optimice tanto el rendimiento técnico como los resultados comerciales.

Preguntas frecuentes

P1: ¿Pueden usarse HPMC K4M y K15M indistintamente en las formulaciones?

Debido a sus significativas diferencias de viscosidad, los HPMC K4M y K15M no pueden intercambiarse directamente sin realizar ajustes en la formulación. Sustituir uno por otro suele requerir modificaciones de la concentración (aproximadamente 20-301 TP3T menos K15M para lograr una fuerza de gel similar a la del K4M) y ajustes en los parámetros del proceso. La sustitución directa puede alterar los perfiles de liberación del fármaco, la dureza de los comprimidos y el comportamiento de fabricación. En el caso de productos con aprobación regulatoria, estas sustituciones probablemente requieran estudios de bioequivalencia o pruebas comparativas de disolución.

P2: ¿Cómo afectan las condiciones de almacenamiento la estabilidad de HPMC K4M frente a K15M?

Ambos grados de HPMC demuestran una excelente estabilidad en condiciones adecuadas de almacenamiento, siendo el K15M ligeramente superior en estabilidad a largo plazo gracias a su mayor peso molecular. Las condiciones de almacenamiento recomendadas incluyen temperaturas inferiores a 30 °C y una humedad relativa inferior a 601 TP3T. El K4M puede mostrar una reducción de viscosidad ligeramente más rápida en condiciones de temperatura y humedad elevadas en comparación con el K15M. Ninguno de los dos grados muestra una degradación química significativa durante su vida útil normal (3-5 años), aunque las propiedades físicas, como la fluidez del polvo, pueden cambiar gradualmente.

P3: ¿Qué métodos de prueba se deben utilizar para evaluar el rendimiento de HPMC K4M y K15M en las formulaciones?

Una evaluación exhaustiva requiere múltiples enfoques analíticos. Las pruebas de viscosidad (USP <911>) con un viscosímetro rotacional y soluciones acuosas de 2% a 20 °C proporcionan una caracterización fundamental. Las pruebas de disolución en diversas condiciones revelan diferencias en el rendimiento de liberación. La medición de la resistencia del gel mediante analizadores de textura cuantifica las propiedades mecánicas de la matriz hidratada. Los estudios de hinchamiento que miden los cambios dimensionales y las tasas de absorción de agua ayudan a predecir el comportamiento in vivo.

P4: ¿Existen diferencias regulatorias significativas entre HPMC K4M y K15M?

Tanto HPMC K4M como K15M gozan de un estatus regulatorio bien establecido, con monografías en las principales farmacopeas (USP/NF, Ph.Eur., JP). Comparten la misma composición química, pero difieren en peso molecular/longitud de cadena. Desde una perspectiva regulatoria, ambos se consideran GRAS y están incluidos en la Base de Datos de Ingredientes Inactivos de la FDA para diversas vías de administración. La consideración regulatoria clave surge al cambiar de grado en un producto aprobado, lo que puede requerir presentaciones adicionales.

P5: ¿Cómo se comparan HPMC K4M y K15M con otros grados de polímeros para aplicaciones de liberación controlada?

En comparación con otros grados de HPMC, K4M y K15M representan opciones de viscosidad media a alta, mientras que K100M y K200M ofrecen una viscosidad aún mayor para aplicaciones de liberación muy prolongada. Frente a otros polímeros, los grados de HPMC ofrecen ventajas en la liberación independiente del pH, una amplia aceptación regulatoria y una excelente estabilidad. En comparación con la etilcelulosa, la HPMC proporciona matrices hidrofílicas en lugar de membranas insolubles. Frente al óxido de polietileno, la HPMC muestra mayor estabilidad, pero menor mucoadhesión.