Muchos fabricantes de adhesivos para baldosas se enfrentan a la irregularidad del rendimiento de sus productos. Incluso pequeños errores de formulación provocan fallos en la aplicación, quejas de los clientes y desperdicio de materiales.

La dosificación de hidroxipropilmetilcelulosa (HPMC) en adhesivos para baldosas generalmente varía de 0,21 TP3T a 0,51 TP3T en peso de mezcla seca, con cantidades precisas determinadas por las características de rendimiento deseadas, incluidos los requisitos de tiempo abierto, las condiciones de aplicación, la porosidad del sustrato y las interacciones de aditivos complementarios.

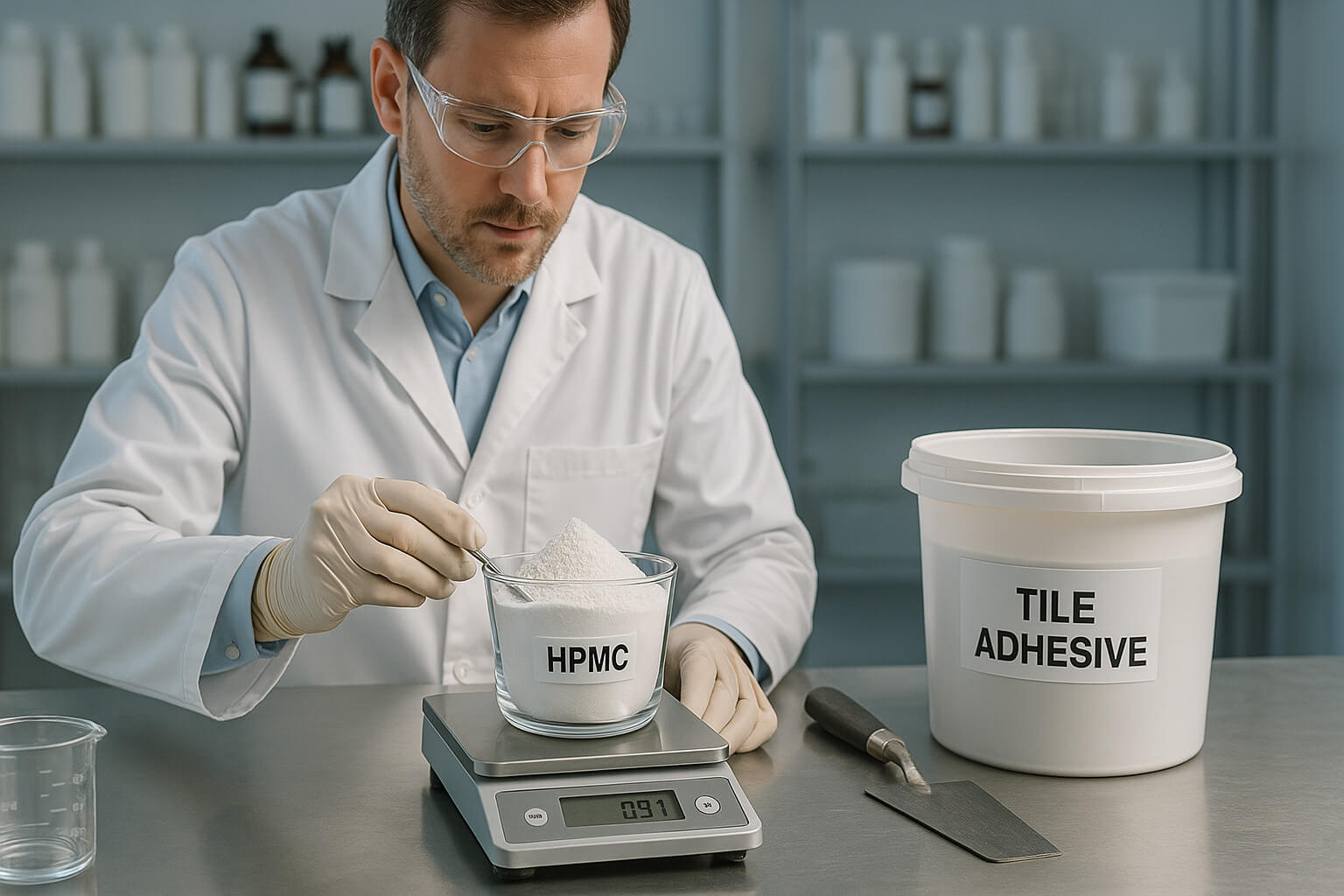

Un técnico de laboratorio pesa cuidadosamente el polvo de HPMC para incorporarlo a una formulación de adhesivo para baldosas, lo que demuestra la precisión necesaria para un rendimiento óptimo.

Encontrar la dosis correcta de HPMC requiere conocimientos técnicos que la mayoría de los recursos no ofrecen. Exploremos las pautas específicas que garantizan un rendimiento uniforme del adhesivo para baldosas y optimizan los costos de formulación.

¿Qué es HPMC y por qué es crucial para el adhesivo para baldosas?

Los adhesivos para baldosas mal formulados se secan demasiado rápido, no se adhieren correctamente o se descuelgan durante las aplicaciones verticales. Estos problemas de rendimiento provocan fallos de instalación y dañan la reputación profesional.

La HPMC (hidroxipropilmetilcelulosa) funciona como un agente crítico de retención de agua y modificador de reología en adhesivos para baldosas, extendiendo el tiempo abierto de minutos a horas mientras que simultáneamente mejora la cohesión, previene el descolgamiento y mejora la adhesión a través de un control óptimo de la consistencia.

A lo largo de nuestra década de experiencia en la fabricación, hemos observado cómo el HPMC transforma mezclas básicas de cemento en adhesivos de calidad profesional. La química fundamental de esta transformación reside en la singular estructura molecular del HPMC, que contiene segmentos hidrofílicos e hidrofóbicos. Al dispersarse en agua, estos segmentos crean una red tridimensional en toda la mezcla adhesiva.

Esta red molecular desempeña varias funciones críticas simultáneamente. En primer lugar, une físicamente las moléculas de agua mediante enlaces de hidrógeno, lo que ralentiza drásticamente la evaporación y la migración a sustratos porosos. Esta capacidad de retención de agua prolonga directamente el crucial tiempo de apertura, durante el cual las baldosas pueden colocarse y ajustarse correctamente.

Además de la retención de agua, el HPMC modifica significativamente la reología adhesiva. La red polimérica crea un comportamiento tixotrópico: la mezcla se mantiene estable bajo gravedad, pero fluye fácilmente bajo presión. Esta característica evita el deslizamiento de las baldosas en superficies verticales, a la vez que garantiza una correcta distribución y humectación durante la aplicación.

La importancia práctica de estas propiedades se hace evidente durante la instalación. Sin HPMC, la mayoría de los adhesivos a base de cemento permanecen funcionales solo de 5 a 10 minutos antes de que se produzca la formación de costras en la superficie. Este breve periodo de tiempo genera una enorme presión sobre los instaladores, lo que a menudo resulta en una colocación incorrecta de las baldosas o una cobertura insuficiente. El HPMC extiende este período crítico a 20-30 minutos o más, lo que permite una instalación metódica y precisa.

El HPMC también mejora drásticamente la cohesión adhesiva, la resistencia interna que evita la separación dentro de la propia capa adhesiva. Esta mayor cohesión se traduce directamente en uniones más fuertes entre las baldosas y los sustratos. Nuestras pruebas de laboratorio demuestran consistentemente que las formulaciones optimizadas de HPMC aumentan la resistencia de adhesión a la tracción en un 15-30% en comparación con los sistemas sin modificar.

Las propiedades de retención de agua resultan especialmente valiosas al instalar sobre sustratos porosos, como paneles de yeso sin imprimación o hormigón seco. Estos materiales pueden absorber rápidamente la humedad de los adhesivos, lo que compromete la hidratación y el desarrollo de la adherencia. El HPMC crea una barrera protectora que mantiene la humedad adecuada dentro de la capa adhesiva. Garantizar la hidratación adecuada del cemento independientemente de las condiciones del sustrato., como lo documentan los investigadores en química del cemento.

Sin este aditivo crucial, los métodos modernos de instalación con mortero fino serían significativamente menos confiables, en particular para baldosas de gran formato y aplicaciones críticas como instalaciones en exteriores o áreas húmedas.

¿Cómo afecta la dosis de HPMC al rendimiento del adhesivo para baldosas?

Encontrar el equilibrio perfecto entre un tiempo abierto prolongado y un fraguado final oportuno es un desafío para muchos formuladores. Una cantidad insuficiente de HPMC proporciona un tiempo de trabajo inadecuado, mientras que una cantidad excesiva retrasa el curado y reduce la resistencia.

La dosis de HPMC crea un impacto directo y progresivo en las métricas de rendimiento clave; cada aumento de 0,11 TP3T extiende el tiempo abierto en aproximadamente 5 a 10 minutos, mejora la resistencia al hundimiento en 15 a 20 TP3T y mejora la retención de agua en 10 a 15 TP3T, mientras que niveles excesivos más allá de 0,71 TP3T corren el riesgo de retrasar el fraguado y reducir potencialmente la resistencia final.

Nuestra experiencia en producción nos ha proporcionado una visión única de la relación dosis-respuesta entre la concentración de HPMC y el rendimiento del adhesivo. Esta relación sigue patrones predecibles en múltiples parámetros de rendimiento, aunque las cifras exactas varían ligeramente según los grados específicos de HPMC y los aditivos complementarios.

El impacto más perceptible de inmediato se refiere al tiempo abierto. Las pruebas de laboratorio muestran una relación casi lineal entre la concentración de HPMC y la prolongación del tiempo de trabajo. Partiendo de una línea base sin modificar de aproximadamente 5-10 minutos, cada adición de 0,11 TP₃T de HPMC suele prolongar esta ventana en 5-10 minutos. Esta prolongación progresiva continúa hasta alcanzar dosis extremadamente altas (>0,81 TP₃T), donde comienzan a aparecer rendimientos decrecientes y posibles desventajas en el rendimiento.

La capacidad de retención de agua sigue un patrón similar, pero con un impacto inicial más pronunciado. Incluso con dosis mínimas (0,1-0,21 TP3T), el HPMC mejora significativamente la retención de agua en comparación con los adhesivos sin modificar. Esta relación se mantiene positivamente en el rango de dosis estándar antes de estabilizarse a concentraciones más altas, donde se alcanza la máxima retención de agua (95-981 TP3T).

La resistencia al descuelgue demuestra una respuesta particularmente sólida a la concentración de HPMC. Nuestras pruebas demuestran que la HPMC correctamente integrada mejora drásticamente las características de retención vertical, con mejoras de rendimiento de 15-201 TP³T por cada 0,11 TP³T de aumento de la dosis dentro del rango estándar. Esta propiedad resulta especialmente valiosa para la instalación de azulejos de pared, donde es fundamental evitar el deslizamiento durante el fraguado.

La relación entre la dosis de HPMC y la resistencia adhesiva final sigue un patrón más complejo. Dentro del rango óptimo (0,2-0,51 TP₃T), el HPMC generalmente contribuye positivamente a la resistencia adhesiva final, asegurando la hidratación completa del cemento. Sin embargo, en concentraciones excesivas (>0,71 TP₃T), los tiempos de fraguado prolongados pueden reducir la resistencia final al interrumpir el desarrollo normal de los cristales en la matriz del cemento.

La trabajabilidad y la consistencia también responden de forma predecible a los ajustes de dosis. Concentraciones más altas de HPMC crean mezclas más ricas y cohesivas que se extienden fácilmente y mantienen su forma después del fratasado. Esta mejor manipulación se traduce directamente en una mejor cobertura del sustrato y en instalaciones más exitosas.

Cabe destacar que estas relaciones de rendimiento no existen de forma aislada. La formulación general del adhesivo, en particular el tipo de cemento, la gradación de los áridos y el contenido de polímeros complementarios, influye en la magnitud con la que la dosificación de HPMC afecta cada parámetro. Esta interacción resalta la importancia de Enfoques de formulación holísticos en lugar de optimización de un solo componente, como lo han observado los investigadores en ciencia de materiales que estudian los productos químicos para la construcción.

¿Cuáles son las pautas de dosificación estándar de HPMC para el adhesivo para baldosas?

Las recomendaciones de dosificación genéricas suelen dar lugar a formulaciones subóptimas. Sin directrices específicas para cada aplicación, los adhesivos pueden presentar un rendimiento inconsistente en diferentes situaciones de instalación.

Las pautas de dosificación estándar de HPMC establecen 0,3-0,41 TP3T como el rango óptimo para adhesivos para baldosas de uso general, mientras que las aplicaciones especializadas requieren ajustes: las aplicaciones verticales se benefician de 0,4-0,51 TP3T, las formulaciones de fraguado rápido utilizan 0,2-0,31 TP3T y las instalaciones exteriores generalmente requieren 0,3-0,51 TP3T según las condiciones climáticas previstas.

| Tipo de adhesivo para baldosas | Rango de dosificación recomendado de HPMC | Objetivos clave de rendimiento | Aplicaciones comunes |

|---|---|---|---|

| Interior estándar | 0.3-0.4% | Tiempo abierto equilibrado (20-30 min) | Alicatado general de paredes y suelos |

| Vertical/Sin pandeo | 0.4-0.5% | Resistencia al deslizamiento mejorada (<0,5 mm) | Revestimiento de paredes, azulejos gruesos |

| Fraguado rápido | 0.2-0.3% | Tiempo abierto moderado con fraguado final más rápido | Instalaciones críticas en el tiempo |

| Tiempo de apertura extendido | 0.4-0.6% | Tiempo máximo de trabajo (>40 min) | Patrones complejos, áreas grandes |

| Resistente al exterior y a la intemperie | 0.3-0.5% | Equilibrado con mayor durabilidad | Aplicaciones al aire libre, zonas de congelación y descongelación |

| Azulejo de gran formato | 0.4-0.5% | Tiempo de ajuste prolongado, alta consistencia. | Azulejos de tamaño superior a 30×30 cm |

Nuestras plantas de fabricación suministran HPMC a fabricantes de adhesivos para baldosas de todo el mundo, lo que nos proporciona datos exhaustivos sobre los rangos de dosificación óptimos en diversos escenarios de aplicación. Estas directrices reflejan tanto las pruebas de laboratorio como las observaciones de instaladores profesionales sobre el rendimiento en condiciones reales.

Para aplicaciones interiores estándar (el caso de uso más común representa aproximadamente el 60-701 TP³T del mercado), el rango de dosificación óptimo suele estar entre el 0,3 y el 0,41 TP³T del peso total de la mezcla seca. Este rango proporciona un tiempo de instalación adecuado (20-30 minutos) y permite el fraguado final en un plazo razonable para el rejuntado en 24 horas.

Las aplicaciones verticales requieren una mayor resistencia al deslizamiento para evitar el movimiento de las baldosas durante el período crítico de fraguado. Para estas aplicaciones, las dosis tienden a ser altas (0,4-0,51 TP3T) para crear estructuras de gel más resistentes dentro del adhesivo. Este aumento de la dosis mejora significativamente la adherencia en superficies verticales, manteniendo la trabajabilidad.

Por el contrario, los adhesivos de fraguado rápido, diseñados para instalaciones con plazos de entrega ajustados, suelen utilizar concentraciones más bajas de HPMC (0,2-0,31 TP3T) e incorporar aceleradores de fraguado para equilibrar el tiempo de trabajo con un endurecimiento final más rápido. Esta combinación proporciona el tiempo abierto justo para una instalación correcta y acelera la finalización del proyecto.

Las formulaciones con tiempo abierto extendido representan una categoría especializada para instalaciones a gran escala o trabajos con patrones complejos. Estos sistemas emplean dosis más altas de HPMC (0,4-0,61 TP3T) específicamente para maximizar el tiempo de trabajo, que en ocasiones supera los 40 minutos. Estas formulaciones resultan especialmente valiosas para proyectos de un solo instalador que abarcan áreas extensas.

Las consideraciones ambientales también influyen en las recomendaciones de dosificación óptima. Las instalaciones exteriores se enfrentan a condiciones más exigentes, como fluctuaciones de temperatura, exposición directa a la humedad y ciclos de congelación y descongelación. Estas aplicaciones generalmente requieren concentraciones de HPMC de moderadas a altas (0,3-0,51 TP3T) combinadas con polímeros especializados para lograr la durabilidad necesaria.

La instalación de baldosas de gran formato, una aplicación cada vez más común, presenta desafíos únicos que requieren consideraciones de dosificación específicas. La mayor superficie crea una mayor succión contra el sustrato, lo que exige adhesivos con excelente retención de agua. Las dosificaciones para estas aplicaciones suelen oscilar entre 0,4 y 0,51 TP3T para mantener una consistencia adecuada durante todo el proceso de asentamiento y ajuste.

Estas directrices estándar sirven como puntos de partida, no como reglas absolutas. Los requisitos específicos del producto, las preferencias regionales y las capacidades del fabricante pueden requerir ajustes. Nuestro equipo técnico ayuda regularmente a los clientes a perfeccionar las formulaciones según sus limitaciones y objetivos de rendimiento particulares, siguiendo... Mejores prácticas establecidas por la industria para materiales de instalación de baldosas, según lo recomendado por los comités técnicos del consejo de azulejos.

¿Cómo afectan las variables de formulación al porcentaje ideal de HPMC?

Los ajustes de formulación suelen requerir la recalibración del HPMC. Los cambios en el contenido de cemento, la adición de polímeros o el perfil de los áridos generan efectos de interacción que afectan los niveles óptimos de HPMC.

Las variables de formulación clave que influyen en la dosis óptima de HPMC incluyen la relación de cemento (un cemento más alto generalmente requiere mayor HPMC), el contenido de polímero complementario (puede permitir una HPMC reducida), la finura del agregado (los agregados más finos interactúan más extensamente con HPMC) y la presencia de acelerador/retardador que requiere ajustes proporcionales de HPMC.

Gracias a nuestras operaciones de fabricación y servicios de soporte técnico, hemos desarrollado un conocimiento detallado de cómo interactúan los diversos componentes de la formulación con el HPMC. Estas interacciones siguen patrones predecibles que ayudan a orientar los ajustes de dosis al modificar las composiciones de los adhesivos para baldosas.

El contenido de cemento representa una de las variables más significativas que afectan la dosificación óptima de HPMC. Las concentraciones más altas de cemento suelen requerir un aumento proporcional de HPMC para mantener una retención de agua y un tiempo de trabajo adecuados. Esta relación se debe a la tendencia natural del cemento a consumir agua rápidamente durante la hidratación. Nuestras pruebas demuestran que las formulaciones con un contenido de cemento superior a 35% pueden requerir aumentos de HPMC de 0,05 a 0,1% por encima de las recomendaciones estándar para mantener un rendimiento constante.

Los polímeros complementarios, en particular los polvos poliméricos redispersables (RPP), generan importantes efectos de interacción con el HPMC. Estos materiales suelen proporcionar mayor capacidad de retención de agua mediante diferentes mecanismos. Cuando las formulaciones contienen cantidades sustanciales de RPP (normalmente 2-41TP₃T), la dosis de HPMC puede reducirse en ocasiones entre 0,05 y 0,11TP₃T, manteniendo el rendimiento general. Esta relación sinérgica permite a los formuladores optimizar la relación coste-rendimiento de sus sistemas adhesivos.

Las características del árido influyen significativamente en el comportamiento del HPMC dentro de la matriz adhesiva. Los áridos más finos, con mayor superficie específica, interactúan más intensamente con el HPMC, lo que en ocasiones reduce su concentración efectiva. Por el contrario, los áridos más gruesos pueden requerir dosis ligeramente mayores de HPMC para lograr una retención de agua equivalente. La composición mineralógica del árido también es importante: algunos minerales interactúan con mayor intensidad con el HPMC mediante efectos de carga superficial que pueden aumentar o disminuir su eficacia.

Los modificadores de fraguado plantean consideraciones particularmente importantes para la dosificación de HPMC. Los aceleradores como el formiato de calcio, que aceleran el tiempo de fraguado, suelen requerir una mayor concentración de HPMC para mantener un tiempo de trabajo adecuado. Por el contrario, los retardantes pueden permitir ligeras reducciones de HPMC sin comprometer el rendimiento. Estos ajustes requieren un equilibrio cuidadoso para evitar interacciones inesperadas entre los diferentes aditivos.

El método de producción también influye en la dosificación óptima. Los procesos de fabricación de mezcla seca a veces presentan problemas de distribución de HPMC que reducen la concentración efectiva en la mezcla final. Las plantas de producción que utilizan mezcladores de alta eficiencia suelen lograr una mejor distribución de HPMC, lo que les permite utilizar el límite inferior del rango de dosificación recomendado manteniendo el rendimiento.

Las condiciones climáticas de la región donde se utilizará el producto también deben tenerse en cuenta al decidir la dosificación. Los adhesivos destinados a entornos cálidos y secos generalmente se benefician de concentraciones más altas de HPMC (cercanas a 0,51 TP₃T) para compensar las condiciones de secado acelerado. Los productos para regiones más frías y húmedas a menudo pueden utilizar dosis más bajas (0,2-0,31 TP₃T) sin comprometer su rendimiento.

El tipo de cemento en sí mismo genera otra variable significativa. Los cementos de fraguado rápido suelen requerir dosis más altas de HPMC para proporcionar un tiempo de trabajo adecuado. El cemento Portland Tipo III, por ejemplo, generalmente requiere aproximadamente entre 0,05 y 0,11 TP3T más de HPMC que el Tipo I para un rendimiento equivalente en tiempo abierto.

Comprender estos efectos de interacción permite a los formuladores realizar ajustes inteligentes en lugar de simples modificaciones de prueba y error. Nuestro laboratorio realiza regularmente experimentos multifactoriales para mapear estas relaciones. aplicaciones de construcción específicas, ayudando a nuestros clientes a desarrollar sistemas optimizados con dosis de HPMC adaptadas con precisión.

¿Cómo se mide y mezcla correctamente el HPMC en la producción de adhesivos para baldosas?

La incorporación incorrecta de HPMC provoca inconsistencias en la fabricación. Los grumos, la mala dispersión y la hidratación insuficiente generan problemas de control de calidad y variaciones en el rendimiento.

La incorporación correcta de HPMC requiere una medición precisa utilizando un equipo calibrado, una premezcla minuciosa con los componentes secos antes de agregar agua, un control cuidadoso de la temperatura durante la mezcla y un tiempo de mezcla suficiente (normalmente de 3 a 5 minutos en seco y de 5 a 7 minutos en húmedo) para garantizar una dispersión completa en toda la matriz adhesiva.

Nuestra experiencia apoyando a los fabricantes de adhesivos para baldosas ha puesto de relieve la importancia crucial de unas técnicas de medición e incorporación adecuadas. Estos procesos inciden directamente en el rendimiento y la consistencia del producto final, independientemente de la calidad de la formulación.

Una medición precisa es fundamental para una correcta incorporación de HPMC. Dadas las tasas de uso relativamente bajas (0,2-0,51 TP₃T), incluso pequeños errores de medición pueden afectar significativamente el rendimiento. Las operaciones de fabricación profesionales deben utilizar básculas de precisión con una resolución de al menos 0,011 TP₃T del peso del lote. Para un lote de producción típico de 1000 kg, esto significa una precisión de medición de 100 g.

Además de la precisión de la medición, la correcta dispersión del HPMC en la mezcla seca resulta igualmente crucial. El método más eficaz implica un proceso de mezcla en dos etapas:

- Premezcle HPMC con una porción de agregados finos o rellenos (10 a 20 veces el peso del HPMC)

- Introduzca esta premezcla en la mezcladora principal que contiene los componentes secos restantes.

- Mezcle bien los componentes secos (mínimo 3 a 5 minutos) antes de agregar agua.

- Agregue agua gradualmente mientras continúa mezclando para asegurar una hidratación uniforme.

- Continúe mezclando durante 5 a 7 minutos después de agregar el agua para lograr una hidratación completa.

Este enfoque evita la formación de grumos de gel que se producen cuando el HPMC entra en contacto directo con el agua. El paso de premezclado separa físicamente las partículas de HPMC, lo que permite que cada una se hidrate individualmente en lugar de formar aglomerados que impiden la integración completa.

La temperatura del agua afecta significativamente la disolución y el rendimiento del HPMC. Nuestras pruebas de laboratorio demuestran que la hidratación óptima se produce entre 15 y 25 °C (59 y 77 °F). El agua más fría puede retrasar el desarrollo adecuado de la viscosidad, mientras que el agua más caliente puede causar una gelificación prematura antes de que se produzca una dispersión adecuada. Las plantas de producción deben supervisar y controlar la temperatura del agua, especialmente durante los cambios climáticos estacionales.

El propio equipo de mezcla influye en la eficacia de la incorporación de HPMC. Los mezcladores de alto cizallamiento suelen lograr una mejor dispersión en comparación con los mezcladores de paletas simples. Para operaciones con equipos de menor eficiencia, solemos recomendar:

- Tiempos de mezcla ligeramente más largos

- Premezcla más extensa con componentes secos

- Uso potencial de grados de HPMC más fácilmente dispersables

La consistencia del tamaño del lote también afecta el rendimiento de la HPMC. Las operaciones de fabricación deben estandarizar el tamaño de los lotes para mantener proporciones de ingredientes y una dinámica de mezcla consistentes. Los tamaños de lote variables pueden generar cambios inesperados en la eficiencia de la mezcla que afectan la calidad de la dispersión de la HPMC.

Los procedimientos de control de calidad deben incluir comprobaciones específicas para la correcta incorporación de HPMC. La inspección visual para detectar grumos de gel proporciona una verificación básica, mientras que las pruebas sencillas de retención de agua ofrecen una evaluación más cuantitativa. Establecer protocolos de prueba estandarizados ayuda a mantener un rendimiento constante del producto en todas las series de producción.

Para procesos de producción continua, se debe prestar especial atención a los sistemas de alimentación de HPMC. Los alimentadores volumétricos deben calibrarse periódicamente para garantizar una dosificación precisa, prestando especial atención a los posibles problemas de formación de puentes que pueden presentarse con algunos grados de HPMC.

Algunos fabricantes observan que ciertos grados de HPMC se dispersan con mayor facilidad que otros, a pesar de tener especificaciones de viscosidad similares. Nuestro equipo de producción puede recomendar grados específicos optimizados para diferentes procesos de fabricación, lo que ayuda a minimizar los problemas de incorporación y a mantener las propiedades de rendimiento finales.

Los procedimientos adecuados de almacenamiento y manipulación contribuyen a una incorporación exitosa de HPMC. El material debe protegerse de la humedad antes de su uso, ya que una hidratación parcial puede afectar significativamente el comportamiento de dispersión y el rendimiento del producto final.

¿Qué errores se deben evitar al utilizar HPMC en adhesivos para baldosas?

Incluso formuladores experimentados cometen errores críticos al trabajar con HPMC. Estos errores comprometen la calidad del producto, aumentan los costos de fabricación y generan problemas de rendimiento en campo.

Los errores más perjudiciales en el uso de HPMC incluyen la selección incorrecta del grado de viscosidad, una premezcla en seco inadecuada, pruebas ambientales inadecuadas, una confianza excesiva en el tiempo abierto a expensas del fraguado final y una química de HPMC no coincidente con las condiciones ambientales o los aditivos complementarios.

Errores técnicos comunes

Gracias a nuestras actividades de soporte técnico con fabricantes de adhesivos de todo el mundo, hemos identificado varios errores recurrentes que afectan significativamente la calidad del producto. Comprender y evitar estos errores puede mejorar drásticamente la eficiencia de la fabricación y la fiabilidad del rendimiento final.

El error más común consiste en seleccionar grados de viscosidad de HPMC inadecuados para aplicaciones específicas. Algunos fabricantes eligen los grados basándose únicamente en consideraciones de costo, en lugar de en los requisitos de rendimiento. Los grados de baja viscosidad (15 000-30 000 mPa·s) suelen ofrecer una retención de agua insuficiente para aplicaciones exigentes, mientras que los grados de viscosidad extremadamente alta (>150 000 mPa·s) pueden dificultar la mezcla y generar retrasos excesivos en el fraguado. Una selección adecuada requiere que la viscosidad se ajuste a las necesidades específicas de la aplicación.

Los procedimientos deficientes de mezcla en seco generan otro problema común. Algunos fabricantes añaden HPMC directamente al agua o lo incorporan a la mezcla húmeda sin mezclarlo lo suficiente. Este método genera grumos de gel que nunca se integran completamente, lo que resulta en un rendimiento inconsistente en toda el área de aplicación. Una premezcla exhaustiva con los componentes secos antes de añadir agua es esencial para una dispersión óptima.

Los descuidos en las pruebas ambientales suelen provocar problemas de rendimiento en campo. Muchos fabricantes prueban sus productos únicamente en condiciones estándar de laboratorio (23 °C/73 °F, 50% RH) sin evaluar su rendimiento en todos los entornos de instalación. El comportamiento de la HPMC cambia significativamente con las variaciones de temperatura y humedad, por lo que realizar pruebas ambientales exhaustivas es crucial para la fiabilidad de los productos.

Otro error común consiste en centrarse exclusivamente en el tiempo abierto sin considerar el fraguado final. Si bien un tiempo de trabajo prolongado beneficia la instalación, los retrasos excesivos en el fraguado final pueden impedir la finalización del proyecto y la inyección a tiempo. Equilibrar estas propiedades requiere una cuidadosa consideración tanto del tipo de HPMC como de la dosis dentro del contexto completo de la formulación.

Ignorar los efectos de la interacción con el sustrato genera problemas de aplicación que podrían no manifestarse durante las pruebas de laboratorio. El rendimiento del HPMC varía significativamente entre sustratos porosos y no porosos. Los fabricantes deben evaluar la retención de agua tanto en sustratos de hormigón estándar como en materiales altamente absorbentes, como paneles de yeso sin imprimación, para garantizar un rendimiento adecuado en todas las aplicaciones.

Errores en el proceso de fabricación

Más allá de los problemas de formulación, hemos observado varios errores en el proceso de fabricación que comprometen la calidad del producto:

- Tiempo de mezcla inadecuado después de la adición de agua

- Almacenamiento inadecuado de HPMC (exposición a alta humedad)

- Temperatura del agua inconsistente entre lotes de producción

- Calidad variable del agua que afecta la hidratación del HPMC

- Pruebas de control de calidad insuficientes centradas en la retención de agua

Las plantas de fabricación deben establecer procedimientos estandarizados que aborden estas variables. Controles de proceso sencillos, como la monitorización de la temperatura del agua, tiempos de mezcla constantes y pruebas periódicas de retención de agua, pueden mejorar drásticamente la consistencia entre lotes.

Errores de aplicación

Incluso productos perfectamente fabricados pueden fallar debido a errores de aplicación. Los errores de campo más comunes incluyen:

- Uso excesivo de agua durante la mezcla

- Aplicación sobre sustratos no adecuados sin la preparación adecuada

- Instalación en condiciones de temperatura extremas

- Superar la capacidad de tiempo abierto del adhesivo

- Cobertura insuficiente debido a una técnica de fratasado inadecuada

Los fabricantes deben proporcionar directrices de aplicación claras que aborden estos posibles problemas. Las fichas técnicas deben especificar los límites de temperatura, los tiempos de instalación esperados y los requisitos de preparación del sustrato para evitar fallos de instalación.

Para evitar estos errores comunes, los fabricantes deben implementar sistemas de calidad integrales que aborden tanto los factores de formulación como los de procesamiento. Las pruebas periódicas en diversas condiciones ayudan a identificar posibles problemas de rendimiento antes de que generen problemas de campo. Nuestro equipo de servicio técnico ha ayudado a muchos clientes a desarrollar... Protocolos de prueba alineados con los estándares de la industria para garantizar un rendimiento confiable y consistente en todos los lotes de producción.

Preguntas frecuentes

¿Qué es HPMC para mosaico?

El HPMC para baldosas es un polímero a base de celulosa que funciona como un agente crítico de retención de agua y modificador reológico en adhesivos para baldosas. Actúa formando una red de gel protector en todo el adhesivo que ralentiza la evaporación del agua y evita la absorción excesiva en sustratos porosos. Esta capacidad de retención de agua extiende el tiempo de apertura de 5-10 minutos a 20-30 minutos o más, lo que permite una correcta colocación y ajuste de las baldosas. El HPMC también mejora la consistencia del adhesivo, mejora las propiedades de resistencia al descuelgue vertical y promueve una mejor humectación de las baldosas para lograr uniones más resistentes.

¿Qué es un adhesivo para baldosas a base de cemento?

Un adhesivo para baldosas a base de cemento es un mortero seco especialmente formulado que contiene cemento Portland, áridos granulados y aditivos de alto rendimiento que, al mezclarse con agua, crea una unión permanente entre las baldosas y los sustratos. A diferencia de los morteros tradicionales, estos adhesivos contienen aditivos balanceados con precisión, como HPMC y polímeros, que mejoran la trabajabilidad, prolongan el tiempo abierto y mejoran la resistencia de la adhesión. Suelen alcanzar resistencias de adhesión superiores a 1 MPa tras el curado, a la vez que proporcionan un tiempo de trabajo suficiente para una correcta instalación. Estos materiales curan mediante la hidratación del cemento en lugar del simple secado, lo que resulta en uniones resistentes a la humedad, aptas tanto para aplicaciones interiores como exteriores.

¿Qué es HPMC para mortero Drymix?

El HPMC para mortero Drymix funciona como un aditivo multifuncional que mejora la retención de agua, la trabajabilidad y la adhesión en mezclas de cemento premezclado. En aplicaciones de mortero, la dosificación de HPMC suele oscilar entre 0,11 TP³T y 0,41 TP³T de la formulación seca, con grados específicos seleccionados según el tiempo abierto y la consistencia requeridos. Crea una reología equilibrada que mantiene la trabajabilidad sin exceso de fluidez, a la vez que prolonga significativamente la vida útil de la mezcla. El HPMC también mejora la cohesión del mortero durante la aplicación y la adherencia a diversos sustratos, lo que lo hace esencial tanto para aplicaciones de mampostería como de revoco.

¿Se puede mezclar adhesivo y cemento?

Generalmente no se recomienda mezclar adhesivo preformulado con cemento adicional, ya que altera el equilibrio químico de la formulación original. Añadir cemento suele alterar la relación agua-cemento, lo que puede reducir la trabajabilidad, acortar el tiempo abierto y comprometer la resistencia de adhesión. Para aplicaciones específicas que requieran propiedades modificadas, recomendamos seleccionar un producto formulado específicamente para este fin en lugar de modificarlo en campo. Si es absolutamente necesario ajustarlo, consulte con el fabricante del adhesivo para obtener orientación; algunos sistemas pueden tolerar una pequeña adición de cemento (5-10% máximo) cuando se requiere resistencia adicional, pero esto debe hacerse con precaución.

Conclusión

Una dosificación adecuada de HPMC es fundamental para obtener adhesivos para baldosas de alto rendimiento, con un rango óptimo de 0,2-0,51 TP3T que proporciona el equilibrio ideal entre un tiempo de trabajo prolongado y el desarrollo de la resistencia final. Este margen relativamente estrecho requiere técnicas precisas de medición e incorporación para lograr resultados consistentes.

Nuestra experiencia en fabricación ha demostrado que la implementación exitosa de HPMC requiere un enfoque sistemático: comprender la relación dosis-respuesta, seleccionar los grados adecuados para aplicaciones específicas e implementar procesos de producción adecuados. Cuando se utiliza correctamente, el HPMC transforma mezclas básicas de cemento en adhesivos de calidad profesional con el equilibrio perfecto entre trabajabilidad y rendimiento.

Para los fabricantes de adhesivos que buscan optimizar sus formulaciones o resolver desafíos de rendimiento específicos, comuníquese con nuestro equipo técnico en Morton para obtener recomendaciones de HPMC personalizadas según sus requisitos de aplicación exactos, capacidades de fabricación y condiciones de instalación regionales.