L'hydroxypropylméthylcellulose (HPMC) est un polymère polyvalent. Il est utilisé dans de nombreux secteurs. Cependant, sa dissolution pose un problème courant. Une dissolution incomplète entraîne une mauvaise qualité du produit et des retards de fabrication, ce qui peut coûter du temps et de l'argent à votre entreprise. Une méthode de dissolution appropriée garantit la performance du produit et améliore également son efficacité. Cet article explique comment dissoudre efficacement l'HPMC. Il aborde les méthodes, les défis et les meilleures pratiques. Vous apprendrez à obtenir des solutions claires et sans grumeaux. Nous aborderons la préparation, les techniques de dissolution et le contrôle qualité. Ce guide vous aidera à éviter les erreurs courantes et à garantir que vos solutions HPMC répondent à des normes élevées.

1. Qu'est-ce que le HPMC et pourquoi est-ce important pour vos produits ?

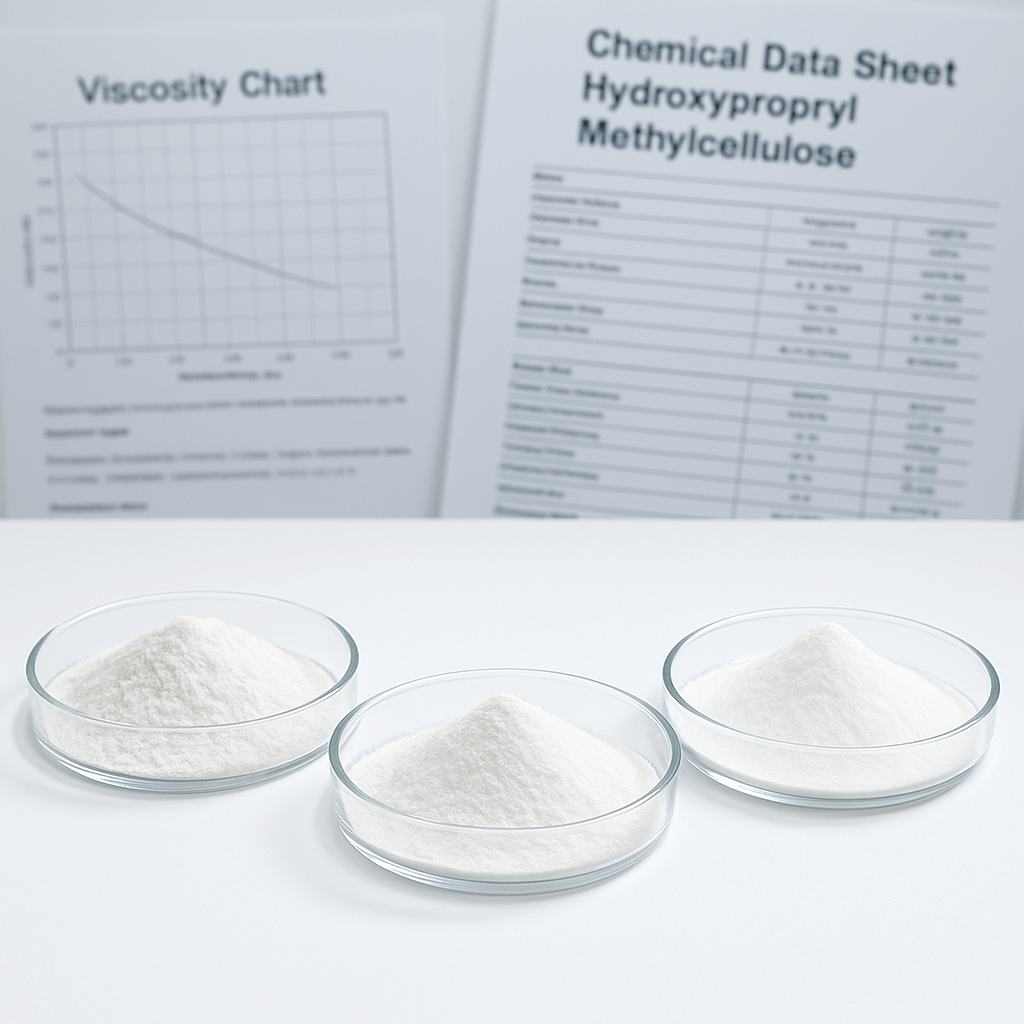

L'HPMC, ou hydroxypropylméthylcellulose, est un éther de cellulose. Il est issu de cellulose naturelle. Ce polymère est obtenu par modification chimique. Il possède des groupes hydrophiles et hydrophobes, ce qui le rend soluble dans l'eau. L'HPMC est un polymère non ionique. Il ne porte pas de charge électrique. Cette propriété le rend stable sur une large plage de pH et compatible avec de nombreux autres ingrédients. L'HPMC est disponible en plusieurs grades. Ces grades diffèrent par leur viscosité et leur niveau de substitution. Le niveau de substitution affecte la solubilité et la température de gélification. Les grades à haute viscosité forment des solutions plus épaisses, tandis que les grades à faible viscosité sont plus fluides. Voici pourquoi c'est important… Choisir la bonne qualité est crucial. Cela a un impact direct sur les propriétés finales de votre produit. Par exemple, dans l'industrie pharmaceutique, l'HPMC agit comme liant. Il est également filmogène. Dans l'industrie alimentaire, il agit comme épaississant et stabilise les émulsions. Dans la construction, l'HPMC améliore la maniabilité et la rétention d'eau des mortiers. Une dissolution adéquate garantit l'efficacité de ces fonctions. Sans elle, votre produit risque de ne pas fonctionner correctement, ce qui peut entraîner des retouches coûteuses et nuire à la réputation de votre marque.

| Qualité HPMC | Propriété clé | Utilisation courante |

|---|---|---|

| Faible viscosité | Solutions minces | Revêtements pelliculaires, gouttes pour les yeux |

| Viscosité moyenne | Épaississement modéré | Liants pour comprimés, sauces alimentaires |

| Haute viscosité | Fort épaississement | Gels, médicaments à libération prolongée |

2. Quels défis se posent lors de la dissolution de l’HPMC ?

La dissolution de l'HPMC peut s'avérer délicate. De nombreux utilisateurs rencontrent des problèmes courants, notamment l'agglutination et une hydratation lente. Vous pourriez constater

Amas ou « yeux de poisson ». Ce sont des particules non dissoutes. Elles se forment lorsque la poudre HPMC entre en contact trop rapidement avec l'eau. La couche externe s'hydrate rapidement et forme une barrière gélatineuse. Cette barrière empêche l'eau d'atteindre la poudre interne, ce qui entraîne une hydratation incomplète et ralentit le processus de dissolution. Plusieurs facteurs influencent la dissolution de l'HPMC. La taille des particules en est un. Les poudres plus fines se dissolvent plus rapidement. La température joue également un rôle. L'eau froide retarde l'hydratation. L'eau chaude peut provoquer une gélification instantanée, piégeant ainsi les particules non dissoutes. Le pH de l'eau est important. Des pH extrêmes peuvent affecter la solubilité. La vitesse d'agitation est un autre facteur. Une agitation insuffisante entraîne l'agglutination. Une agitation excessive peut introduire de l'air, ce qui crée de la mousse. Mais voilà le truc… Une mauvaise dissolution affecte la qualité du produit. Elle peut entraîner des lots incohérents, ce qui affecte les performances du produit. Par exemple, un comprimé pharmaceutique peut ne pas libérer correctement son principe actif. Un produit alimentaire peut avoir une texture indésirable. Dans le bâtiment, un mortier peut ne pas prendre correctement. Cette inefficacité est coûteuse, gaspille des matières premières et retarde les calendriers de production. Comprendre ces difficultés permet de les éviter, de garantir un processus fluide et un produit final de haute qualité.

| Facteur | Impact sur la dissolution | Solution |

|---|---|---|

| Taille des particules | Plus fin, se dissout plus rapidement | Utiliser une note appropriée |

| Température | Retards froids, gels chauds | Contrôler la température de l'eau |

| pH | Un pH extrême affecte la solubilité | Ajuster le pH de l'eau |

| Vitesse d'agitation | Agglomération insuffisante, trop de mousse | Optimiser la vitesse de mélange |

3. Quelles étapes de préparation garantissent une dissolution en douceur de l'HPMC ?

Une préparation adéquate est essentielle. Elle est essentielle à une dissolution réussie de l'HPMC. Tout d'abord, sélectionnez le grade d'HPMC approprié. Tenez compte des besoins de votre application. Avez-vous besoin d'une viscosité élevée ou faible ? Quelle est la température de gélification souhaitée ? Les fabricants fournissent des fiches techniques. Elles vous aideront à choisir. Ensuite, tenez compte de la qualité de l'eau. L'eau déionisée ou distillée est préférable. L'eau du robinet contient des minéraux qui peuvent interférer avec l'hydratation et affecter la stabilité de la solution. Les méthodes de prédispersion sont essentielles. Le mélange à sec de l'HPMC avec d'autres poudres est efficace. Cela permet de séparer les particules d'HPMC et d'éviter l'agglutination lors de l'ajout d'eau. Une autre méthode consiste à former une suspension. Vous pouvez disperser l'HPMC dans un non-solvant, comme le propylène glycol ou l'éthanol. Cela crée une suspension uniforme. Ajoutez ensuite cette suspension à l'eau. Cela permet d'éviter les yeux de poisson. L'équipement est également important. Utilisez des agitateurs ou des mélangeurs appropriés. Les mélangeurs à haut cisaillement sont efficaces. Ils décomposent rapidement les grumeaux. Assurez-vous que votre équipement permet le contrôle de la température. Ceci est important pour les méthodes à l'eau froide comme à l'eau chaude. Maintenant, vous vous demandez peut-être… Pourquoi se donner tant de mal ? Ces étapes permettent de gagner du temps, de réduire les déchets et de garantir des résultats constants. Une solution HPMC bien préparée offre les performances attendues. Elle s'intègre parfaitement à votre produit, évitant ainsi des retouches coûteuses et préservant l'intégrité du produit.

| Étape de préparation | Avantage | Exemple |

|---|---|---|

| Qualité HPMC correcte | Correspond aux besoins de l'application | Viscosité élevée pour gels épais |

| Qualité de l'eau | Empêche les interférences | Eau déionisée pour plus de clarté |

| Mélange à sec | Réduit l'agglutination | Mélanger HPMC avec du lactose |

| Formation de boue | Dispersion uniforme | HPMC dans le propylène glycol |

| Équipement approprié | Mélange efficace | Mélangeur à haut cisaillement pour la vitesse |

4. Quelles sont les meilleures méthodes pour dissoudre l’HPMC ?

Il existe deux méthodes principales pour dissoudre l'HPMC : la méthode à l'eau froide et la méthode à l'eau chaude. Chacune présente des avantages spécifiques et comporte des étapes distinctes. La méthode à l'eau froide est simple. Dispersez d'abord la poudre d'HPMC dans de l'eau froide. La température de l'eau doit être inférieure à 10 °C. Remuez continuellement. L'HPMC gonflera, puis se dissoudra lentement. Cette méthode évite la gélification instantanée et réduit l'agglutination. Elle convient à la plupart des qualités d'HPMC, mais aussi aux petits lots. La méthode à l'eau chaude est plus rapide. Chauffez d'abord environ un tiers de l'eau à 70-90 °C. Dispersez la poudre d'HPMC dans l'eau chaude. Remuez bien. L'HPMC ne se dissout pas. Il se dispersera. Il forme une pâte homogène. Ajoutez ensuite les deux tiers restants d'eau froide. Ajoutez lentement. Continuez à remuer. À mesure que la température baisse, l'HPMC se dissout. Cette méthode est adaptée aux lots plus importants, ainsi qu'aux qualités à viscosité élevée. Un mélange à haut cisaillement peut accélérer les deux méthodes. Il exerce de fortes forces mécaniques, ce qui décompose les agrégats et assure une hydratation rapide et complète. Vous voulez connaître le secret ? La meilleure méthode dépend de vos besoins spécifiques. Tenez compte de la taille du lot, de la disponibilité des équipements et de la qualité de l'HPMC. Respectez toujours les consignes de sécurité. Portez un équipement de protection approprié. Assurez une bonne ventilation. Une technique appropriée permet d'obtenir des solutions claires et sans grumeaux, ce qui garantit la qualité du produit et optimise le temps de production.

| Méthode | Avantages | Inconvénients |

|---|---|---|

| Eau froide | Simple, évite la gélification | Plus lent, nécessite de l'eau froide |

| Eau chaude | Plus rapide, idéal pour les gros lots | Nécessite un chauffage et un refroidissement soigneux |

| Mélange à haut cisaillement | Hydratation rapide et complète | Nécessite un équipement spécialisé |

5. Comment la température et le pH affectent-ils la dissolution de l'HPMC ?

La température et le pH sont des facteurs critiques. Ils influencent grandement la dissolution de l'HPMC. La température affecte l'hydratation et la viscosité. Dans l'eau froide, l'HPMC gonfle lentement, puis se dissout. À mesure que la température augmente, sa viscosité diminue. Ce phénomène est typique de la plupart des polymères. Cependant, l'HPMC possède une propriété unique : il présente une gélification thermique inverse. Cela signifie qu'il forme un gel à des températures plus élevées. Cette température de gélification varie selon le grade d'HPMC. Il est important de rester en dessous de cette température pendant la dissolution. Au-delà, l'HPMC peut précipiter. Cela forme un gel et empêche une dissolution complète. Le pH de la solution est également important. L'HPMC est stable sur une large plage de pH, généralement comprise entre 3 et 11. En dehors de cette plage, sa solubilité peut diminuer. Une acidité ou une alcalinité extrême peut entraîner une dégradation, réduisant ainsi son pouvoir épaississant et affectant la stabilité de la solution. C'est important parce que… Ajuster la température et le pH est essentiel. Cela optimise le processus de dissolution. Par exemple, maintenir un pH légèrement acide à neutre (pH 5-8) est souvent idéal. Cela garantit une solubilité maximale. Le contrôle de la température prévient la gélification prématurée et assure également une bonne hydratation. Surveillez systématiquement ces paramètres. Utilisez un équipement calibré. Cela garantit des solutions HPMC homogènes et fiables, ce qui améliore les performances du produit et réduit les problèmes de fabrication.

| Paramètre | Effet sur HPMC | Plage/considération optimale |

|---|---|---|

| Température | Affecte l'hydratation, la viscosité, la gélification | En dessous de la température de gélification (généralement < 70 °C) |

| pH | Affecte la solubilité et la stabilité | pH 3-11 (souvent pH 5-8 pour de meilleurs résultats) |

| Remuer | Empêche l'agglutination, assure l'uniformité | Vitesse modérée et constante |

6. Quels additifs peuvent améliorer la dissolution de l'HPMC ?

Certains additifs peuvent améliorer considérablement la dissolution de l'HPMC. Ils permettent de surmonter les difficultés courantes. Les agents mouillants en sont un exemple. Ils réduisent la tension superficielle de l'eau, permettant ainsi à l'eau de pénétrer plus rapidement dans les particules d'HPMC et d'éviter l'agglutination. Les dispersants sont également utiles. Ils maintiennent les particules d'HPMC séparées, garantissant ainsi une hydratation uniforme. Certains tensioactifs en sont des exemples. Les cosolvants peuvent également être utiles. Ce sont des liquides qui se mélangent à l'eau. Ils peuvent améliorer la solubilité de l'HPMC et modifier les propriétés de la solution. Parmi les cosolvants courants, on trouve l'éthanol ou le propylène glycol. Les plastifiants peuvent affecter les propriétés finales du film et le rendre plus flexible. Bien qu'ils ne contribuent pas directement à la dissolution, ils ont un impact sur la qualité globale du produit. Les électrolytes, comme les sels, peuvent affecter les solutions d'HPMC. Des concentrations élevées peuvent provoquer un relargage, réduisant ainsi la solubilité de l'HPMC. De faibles concentrations peuvent parfois l'améliorer. Laissez-moi vous expliquer… La bonne combinaison d'additifs peut optimiser votre procédé. Elle peut réduire le temps de dissolution et améliorer la clarté de la solution. Par exemple, une petite quantité d'agent mouillant peut prévenir les yeux de poisson. Cela garantit une solution lisse et sans grumeaux. Testez toujours les additifs par petits lots au préalable. Cela confirme leur compatibilité et leur efficacité. Les différentes qualités d'HPMC peuvent réagir différemment. Tenez compte de votre application spécifique. Cela garantit que les additifs améliorent les performances et ne doivent pas provoquer d'effets secondaires indésirables.

| Type d'additif | Fonction | Exemple |

|---|---|---|

| Agents mouillants | Réduire la tension superficielle | Polysorbates |

| Dispersants | Gardez les particules séparées | Polyvinylpyrrolidone |

| Cosolvants | Améliorer la solubilité, modifier les propriétés | Éthanol, propylène glycol |

| Plastifiants | Améliorer la flexibilité du film | Glycérine, PEG |

| Électrolytes | Affecte la solubilité (en fonction de la concentration) | NaCl (une faible concentration peut aider) |

7. Comment éviter les erreurs courantes de dissolution du HPMC ?

Éviter les erreurs courantes permet de gagner du temps et de l'argent. L'agglutination est un problème fréquent. Cela se produit lorsque la poudre HPMC est ajoutée trop rapidement à l'eau. La couche externe se gélifie et retient la poudre sèche. Pour éviter cela, ajoutez lentement l'HPMC. Saupoudrez-la à la surface de l'eau. Remuez doucement et en continu. Une autre erreur est :

Formation d'œil de poisson. Ce sont de petites particules transparentes, gélatineuses. Elles indiquent une dissolution incomplète. Un mélange à haut cisaillement peut aider à les décomposer. Une prédispersion adéquate permet également de les prévenir. La formation de mousse est un autre problème. Elle se produit lors d'une agitation vigoureuse, comme avec certaines qualités d'HPMC. Pour minimiser la formation de mousse, utilisez des vitesses d'agitation plus faibles. Envisagez l'utilisation d'agents anti-mousse si nécessaire. La résolution d'une dissolution lente ou incomplète implique la vérification de plusieurs paramètres. Vérifiez la température de l'eau. Confirmez le pH. Vérifiez la qualité d'HPMC. Assurez un mélange correct. Parfois, une simple prolongation du temps de mélange peut suffire. Pour des résultats constants, suivez toujours une procédure standardisée. Documentez votre processus. Formez votre personnel. Cela garantit l'uniformité de chaque lot de solution d'HPMC et le respect des normes de qualité. Le résultat final ? Le souci du détail prévient de nombreux problèmes courants. Il garantit que vos solutions HPMC sont prêtes à l'emploi, ce qui minimise les déchets et optimise l'efficacité de votre production.

| Erreur | Cause | Prévention |

|---|---|---|

| Agglomération | Ajout rapide d'HPMC | Saupoudrer lentement, remuer continuellement |

| Yeux de poisson | Dissolution incomplète | Mélange à haut cisaillement, pré-dispersion |

| Mousse | Agitation vigoureuse, certaines qualités | Vitesse d'agitation réduite, agents anti-mousse |

| Dissolution lente | Paramètres incorrects | Vérifier la température, le pH, le mélange |

8. Quelles mesures de contrôle qualité s’appliquent aux solutions HPMC ?

Le contrôle qualité est essentiel pour les solutions HPMC. Il garantit la cohérence et les performances. La mesure de la viscosité est un test essentiel. La viscosité est directement liée à la concentration en HPMC. Elle reflète également sa masse moléculaire. Utilisez un viscosimètre pour des mesures précises. Comparez les résultats à vos spécifications cibles. Cela confirme une dissolution correcte et vérifie également l'adéquation de la solution. La clarté et la transparence sont également importantes. Une solution HPMC bien dissoute doit être limpide et exempte de particules non dissoutes. La turbidité indique une dissolution incomplète et suggère la présence d'impuretés. Effectuez une inspection visuelle. Vous pouvez également utiliser un turbidimètre. Le test du pH est une autre étape cruciale. Les solutions HPMC sont généralement stables sur une large plage de pH. Cependant, un pH extrême peut affecter la stabilité et les performances. Utilisez un pH-mètre pour vérifier le pH de la solution et l'ajuster si nécessaire. Des conditions de stockage appropriées sont également cruciales. Les solutions HPMC peuvent être sensibles à la prolifération microbienne. Conservez-les dans des récipients propres et hermétiques. Conservez-les dans un endroit frais et sombre. La réfrigération peut prolonger la durée de conservation. Voici l’affaire… Des contrôles qualité réguliers préviennent les problèmes et garantissent que votre produit final fonctionne comme prévu. Cela réduit les défaillances de lots et préserve l'intégrité du produit. Un contrôle qualité constant renforce la confiance et garantit le respect des normes industrielles.

| Test de contrôle de qualité | But | Méthode |

|---|---|---|

| Mesure de la viscosité | Confirmer la concentration et le poids moléculaire | Viscosimètre |

| Clarté/Transparence | Vérifiez la présence de particules non dissoutes | Inspection visuelle, turbidimètre |

| Test de pH | Vérifier la stabilité et les performances de la solution | pH-mètre |

| Conditions de stockage | Empêcher la croissance microbienne et la dégradation | Endroit frais et sombre, contenants fermés |

9. Quelles sont les applications industrielles du HPMC correctement dissous ?

L'HPMC correctement dissous est essentiel. Il permet un large éventail d'applications industrielles. Dans l'industrie pharmaceutique, l'HPMC agit comme liant. Il maintient les ingrédients des comprimés ensemble. Il agit également comme filmogène, créant ainsi des enrobages protecteurs pour les pilules. Ces enrobages contrôlent la libération du médicament. L'HPMC sert également d'épaississant dans les médicaments liquides. Dans l'industrie agroalimentaire, l'HPMC est un additif polyvalent. Il épaissit les sauces et les vinaigrettes. Il stabilise les émulsions dans les produits laitiers. Il apporte également de la texture aux produits de boulangerie. L'HPMC est un ingrédient courant dans les substituts de viande, améliorant leur texture. Dans le bâtiment, l'HPMC améliore les matériaux de construction. Il améliore la rétention d'eau dans les mortiers, prévenant ainsi un séchage prématuré et augmentant la maniabilité. L'HPMC est utilisé dans les colles à carrelage, améliorant leur adhérence. Dans les produits de soins personnels, l'HPMC est un composant clé. Il épaissit les shampooings et les lotions, stabilise les crèmes et forme également des films dans les laques capillaires. Qu'est-ce que cela signifie pour vous ? La dissolution correcte de l'HPMC a un impact direct sur l'efficacité du produit. Elle influence l'acceptation par les consommateurs et la conformité réglementaire. Par exemple, un produit pharmaceutique doit respecter des profils de dissolution stricts. Un produit alimentaire doit avoir la texture adéquate. Un matériau de construction doit être fiable. Assurer une dissolution correcte de l'HPMC ne se limite pas au mélange. Il s'agit de fournir des produits homogènes et de haute qualité. Cela répond aux exigences du marché et renforce la fidélité des clients.

| Industrie | Application HPMC | Avantage |

|---|---|---|

| Médicaments | Liant pour comprimés, filmogène | Libération contrôlée du médicament, stabilité améliorée |

| Nourriture | Épaississant, stabilisant | Texture améliorée, stabilité de l'émulsion |

| Construction | Mortiers, colles à carrelage | Amélioration de la maniabilité et de la force de liaison |

| Soins personnels | Shampoings, lotions | Épaississement, stabilisation, formation de film |

10. Quelles tendances futures façonnent la technologie de dissolution HPMC ?

Le domaine de la dissolution de l'HPMC est en constante évolution. De nouvelles tendances émergent, visant à améliorer l'efficacité et la durabilité. Les qualités d'HPMC progressent constamment. Les fabricants développent des types d'HPMC spécialisés, dotés de propriétés sur mesure, offrant une dissolution plus rapide et de meilleures performances dans des applications spécifiques. Les innovations en matière d'équipements de mélange sont également importantes. Les nouveaux mélangeurs offrent un contrôle plus précis et réduisent la consommation d'énergie, ainsi que le temps de traitement. Par exemple, les mélangeurs à haut cisaillement avancés peuvent dissoudre l'HPMC en quelques minutes, contre des heures auparavant. Les pratiques durables gagnent en importance. La production d'HPMC devient plus écologique. Les fabricants se concentrent sur la réduction des déchets et visent également à diminuer la consommation d'énergie. Les utilisateurs recherchent également des méthodes de dissolution plus respectueuses de l'environnement, notamment une consommation d'eau réduite et une optimisation de la consommation d'énergie lors du mélange. Les nouvelles applications de l'HPMC stimulent également l'innovation. De nouvelles utilisations en impression 3D sont à l'étude. L'HPMC trouve également des applications dans les systèmes avancés d'administration de médicaments. La meilleure partie ? Ces tendances promettent de meilleures solutions HPMC. Elles offrent des procédés plus efficaces et contribuent également à un avenir plus durable. Se tenir informé de ces évolutions est crucial. Cela vous permet de rester compétitif et de garantir que vos produits bénéficient des dernières technologies. Cela se traduit par une qualité supérieure et une production plus rentable.

| S'orienter | Impact | Exemple |

|---|---|---|

| Nouvelles qualités HPMC | Propriétés sur mesure, dissolution plus rapide | HPMC spécialisé pour la libération de médicaments spécifiques |

| Équipement de mélange | Contrôle précis, réduction d'énergie | Mélangeurs avancés à haut cisaillement |

| Pratiques durables | Une production plus verte, moins de déchets | Utilisation optimisée de l'énergie lors de la dissolution |

| Applications émergentes | Nouveaux usages, systèmes avancés | HPMC dans l'impression 3D et l'administration de médicaments |

Conclusion

La dissolution efficace de l'HPMC est une étape cruciale. Elle impacte la qualité du produit et l'efficacité de la fabrication. Nous avons abordé des aspects clés, notamment la compréhension des propriétés de l'HPMC. Nous avons également abordé les défis courants liés à la dissolution. Nous avons exploré les meilleures pratiques de préparation et de mélange. Nous avons souligné l'importance du contrôle de la température et du pH. Nous avons également examiné le rôle de divers additifs. Enfin, nous avons passé en revue les mesures de contrôle qualité. Nous avons également examiné les applications industrielles et les tendances futures. Maîtriser la dissolution de l'HPMC permet d'obtenir des produits homogènes et performants. Cela rationalise également vos processus de production, ce qui se traduit par des économies significatives et renforce votre réputation sur le marché. Pour optimiser vos solutions HPMC et obtenir des résultats supérieurs, contactez Morton dès aujourd'hui. Nous vous proposons des conseils d'experts et des solutions sur mesure. Nous vous aidons à maîtriser les complexités de l'HPMC, garantissant ainsi votre réussite sur un marché concurrentiel.

FAQ

Q1 : À quoi sert l’HPMC dans les produits pharmaceutiques ?

L'HPMC sert de liant, d'agent filmogène et de désintégrant dans les comprimés. Il agit également comme épaississant dans les formulations liquides.

Q2 : Le HPMC peut-il être dissous dans des solvants organiques ?

L'HPMC est principalement soluble dans l'eau. Certaines qualités d'HPMC modifiées peuvent présenter une solubilité limitée dans certains solvants organiques, mais l'eau reste le solvant privilégié.

Q3 : Comment la viscosité du HPMC change-t-elle avec la température ?

Les solutions HPMC présentent une gélification thermique inverse. Leur viscosité diminue à mesure que la température augmente et elles peuvent former un gel à des températures plus élevées.

Q4 : Quelle est la durée de conservation de la poudre HPMC ?

Conservée dans un endroit frais et sec, à l'abri de la lumière directe du soleil, la poudre HPMC a généralement une durée de conservation de 2 à 3 ans. Veuillez toujours consulter les recommandations du fabricant.

Q5 : Le HPMC est-il sûr pour les applications alimentaires ?

Oui, l'HPMC est généralement reconnu comme sûr (GRAS) par les organismes de réglementation pour son utilisation dans les produits alimentaires. Il agit comme épaississant, émulsifiant et stabilisant.