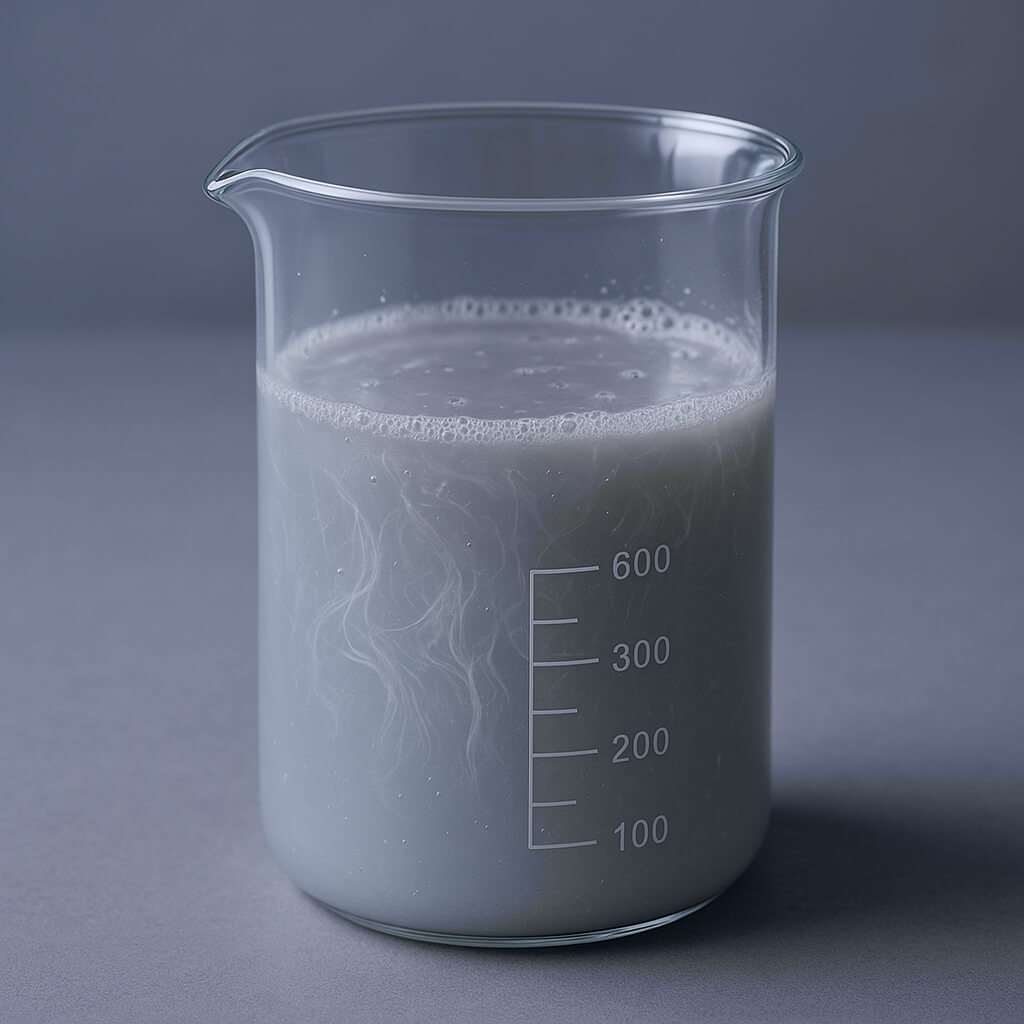

Créer des revêtements performants dans de nombreuses conditions est difficile pour les entreprises industrielles. Des revêtements de mauvaise qualité entraînent des défaillances, des coûts plus élevés et des insatisfactions client. Lorsque les revêtements se fissurent ou se décollent trop tôt, vous payez pour des réparations et des retards. L'hydroxypropylméthylcellulose (HPMC) contribue à la rétention d'eau, au contrôle de l'écoulement et à la formation de films résistants qui prolongent la durée de vie des revêtements. Des tests montrent que les revêtements contenant cet additif durent jusqu'à 40% plus longtemps que les revêtements classiques. Examinons le fonctionnement de cet auxiliaire cellulosique, ses points forts et son utilisation dans votre secteur.

1. Qu'est-ce qui fait du HPMC un additif de revêtement efficace ?

Cet auxiliaire cellulosique se distingue des autres additifs par sa composition particulière. Ce que vous ne savez peut-être pas Il s'agit d'un mélange d'éléments hydrophiles et hydrophobes dans une même molécule. Ce mélange lui permet d'adhérer à de nombreux matériaux.

Sa base cellulosique est enrichie de groupes qui lui permettent de se mélanger à l'eau froide et de se gélifier à l'eau chaude. Cette réaction à la chaleur est idéale pour les revêtements qui doivent prendre au bon moment.

Cet auxiliaire existe en plusieurs types. Les modèles fins conviennent aux revêtements légers, tandis que les modèles épais constituent des protections solides.

| Fonctionnalité | Type de lumière | Type moyen | Type fort |

|---|---|---|---|

| Mélange d'eau | Équitable | Bien | Super |

| Gélification par la chaleur | Fort | Moyen | Lumière |

| Film Flex | Inférieur | Moyen | Plus haut |

| Surface Grip | Bien | Mieux | Meilleur |

Comparé à d'autres types de cellulose, celui-ci retient mieux l'eau et produit de meilleurs films. D'autres types peuvent gélifier davantage mais retenir moins d'eau, ou se lier efficacement mais réagir mal aux sels.

La taille de ses molécules est également importante. Les grosses molécules forment des films résistants, mais se mélangent plus difficilement. Les petites molécules se mélangent bien, mais se lient moins.

Un fabricant de revêtement mural en Europe a essayé cet assistant et a obtenu un temps de travail plus long et moins de gouttes sur les murs avec le 30%.

2. Comment le HPMC améliore-t-il l’adhérence dans les systèmes de revêtement ?

La qualité de l’adhérence des revêtements est la clé du succès. Voici ce qu'il en est de cet assistant – il crée de nombreux types de liaisons qui fonctionnent ensemble pour aider les revêtements à mieux adhérer.

Il crée des liens entre ses parties et les points de sa surface. Ces liens assurent une première prise solide. Les chaînes pénètrent également dans les petits trous et les aspérités, créant des verrous qui renforcent la solidité.

Cela permet également aux revêtements de mieux s'étaler sur les surfaces. Une meilleure répartition signifie davantage de points de contact entre le revêtement et la surface, ce qui améliore l'adhérence. C'est très utile sur les surfaces dures comme le verre ou le métal.

| Surface | Type d'obligation | Aide | Mieux que basique |

|---|---|---|---|

| Béton | Serrure + Chimique | Plongez plus profondément dans les trous | 35-45% adhérence plus forte |

| Verre | Liaisons hydrogène | Meilleure propagation | 25-30% meilleur bâton |

| Métal | Statique + Hydrogène | Tension plus faible | 20-30% plus de couverture |

| Bois | Serrure + Chimique | Profondeur de trempage correcte | 40-50% couche plus uniforme |

| Plastique | Forces faibles | Un meilleur toucher | 15-25% meilleur bâton |

Cet accessoire est efficace sur de nombreuses surfaces. Sur les surfaces rugueuses comme le béton ou le bois, il empêche une pénétration excessive, mais laisse juste assez de place pour une bonne adhérence.

Sur les surfaces lisses comme le verre ou le plastique, il permet au revêtement de s'étaler et de toucher davantage de points. Il forme des films qui épousent les moindres aspérités pour une couverture complète et sans faille.

Une entreprise espagnole de revêtement de bâtiment a constaté que les revêtements utilisant ce produit adhéraient mieux au béton après des tests de gel. Cela a permis de réduire le nombre d'interventions pour réparer les points d'écaillage.

Ce produit assure également l'adhérence par mauvais temps. Il retient l'eau, empêchant ainsi les revêtements de sécher trop vite et de perdre leur adhérence. Cela renforce la stabilité des revêtements par temps chaud ou venteux.

3. Quel rôle joue l’HPMC dans le contrôle de la viscosité du revêtement ?

La façon dont un revêtement s'écoule affecte la façon dont vous l'appliquez et son efficacité. Vous serez étonné de voir à quel point cet assistant donne des caractéristiques d'écoulement spéciales qui permettent aux revêtements de mieux fonctionner dans les travaux réels.

Il permet aux revêtements de couler lorsqu'on les applique (comme avec un pinceau), mais de s'épaissir lorsqu'ils sont immobiles. Cela évite les coulures sur les murs et permet une application uniforme.

Il permet également aux revêtements de conserver une épaisseur constante. Lorsqu'un revêtement repose, il forme un gel léger qui empêche les pièces de s'enfoncer ou de se fissurer. Une fois mélangé, il s'écoule bien, mais se raffermit rapidement par la suite.

| Trait de flux | Avantage | Mieux que basique |

|---|---|---|

| Flux lorsqu'il est poussé | Utilisation facile avec moins de gouttes | 3 à 5 fois mieux |

| Gel à l'état immobile | Reste mélangé tout en étant utilisable | Heures contre minutes |

| Conserve sa forme | Conserve les traces de pinceau ou de rouleau | Conserve la texture |

| Reste le même | Même sensation pendant des heures | Peu de changement en 2-3 heures |

| S'amincit quand on jeûne | Pulvérise bien mais ne coule pas | 40-60% moins de déchets |

La chaleur modifie le comportement de ces revêtements. Aux points chauds, l'agent auxiliaire forme un gel qui arrête les gouttes. Cette propriété de gel thermique est rare et permet de conserver une sensation uniforme quelle que soit la température.

La quantité d'aide ajoutée modifie considérablement le flux. De petits changements entraînent de grands changements. La plupart des gens utilisent 0,31 TP3T à 2,01 TP3T pour un bon flux sans effets secondaires.

Un fabricant de peinture canadien a fabriqué de nouvelles peintures pour plafonds avec cet outil. Leurs 70% coulaient moins que les anciens modèles. Les peintres les appréciaient davantage et recevaient moins d'appels de réparation.

La façon dont vous mélangez l'adjuvant est également importante. La poudre doit d'abord bien s'étaler pour éviter les grumeaux. De nombreux fabricants utilisent des mélangeurs rapides ou mélangent d'abord avec du glycol pour obtenir un résultat lisse.

4. Comment le HPMC peut-il prolonger le temps de travail du revêtement ?

Le temps de travail peut faire ou défaire votre travail de revêtement. La vraie magie se produit lorsque Le pouvoir de rétention d'eau de cet auxiliaire permet aux revêtements de rester souples beaucoup plus longtemps que les mélanges de base.

Il enveloppe les gouttes d'eau dans le revêtement, ce qui ralentit le séchage et le durcissement précoce, ce qui est très utile dans les endroits chauds ou venteux. Ses composants se lient à l'eau pour ralentir sa remontée et son séchage.

Il retient l'eau 5 à 10 fois mieux que les revêtements classiques. Vous pouvez donc l'utiliser pendant des heures, et non des minutes, dans les endroits difficiles. Vous pouvez recouvrir de grandes surfaces sans laisser de traces ni de bords secs.

| Météo | Temps de travail sans aide | Temps de travail avec l'assistant | Combien mieux |

|---|---|---|---|

| Normal (70°F, 50% HR) | 30 à 45 minutes | 90 à 120 minutes | 2 à 3 fois plus long |

| Chaud (90 °F, 40% RH) | 15 à 20 minutes | 45 à 60 minutes | 3x plus long |

| Chaud et venteux (32 °C, 301 TP3T HR, 16 km/h) | 5 à 10 minutes | 25 à 35 minutes | 3,5 à 5 fois plus long |

| Froid (50°F, 70% RH) | 60 à 90 minutes | 180 à 240 minutes | 2,5 à 3 fois plus long |

| Humide (70 °F, 80% RH) | 45 à 60 minutes | 120 à 150 minutes | 2,5 fois plus long |

Il permet également de contrôler le temps de prise. Grâce à une perte d'eau lente, il permet aux revêtements de durcir plus complètement. Cela permet d'obtenir des films plus résistants, présentant moins de défauts tels que de minuscules trous ou des points faibles.

Il permet aux revêtements de résister aux intempéries pendant leur utilisation. Il amortit les variations rapides de température et d'humidité susceptibles de poser problème. Cela permet de mieux planifier les travaux et de réduire les retards dus aux intempéries.

Une équipe de peintres en Arizona a testé des revêtements avec cet outil pour des travaux dans le désert. Le temps de travail plus long leur a permis de travailler avec le 40% avec moins d'ouvriers, tout en conservant une qualité élevée. Les revêtements sont restés souples même au soleil et à l'air sec.

Des outils adaptés permettent de tirer le meilleur parti de cet outil. Les grands rouleaux permettent de couvrir une plus grande surface sans interruption, et les pistolets pulvérisateurs peuvent fonctionner plus longtemps sans obstruction.

5. Quels sont les avantages du HPMC en matière de durabilité dans les revêtements ?

Les caractéristiques écologiques sont désormais très importantes dans la conception des revêtements. La meilleure partie est que Cet auxiliaire cellulosique présente de grands avantages écologiques par rapport à de nombreux additifs synthétiques.

Il est issu de plantes, principalement de pâte de bois ou de coton. Cette origine végétale lui confère une empreinte carbone plus faible que les alternatives à base de pétrole. Les étapes de fabrication se sont améliorées au fil du temps, permettant ainsi de consommer moins d'énergie et de produire moins de déchets.

Il se décompose mieux que de nombreux polymères synthétiques. Les organismes vivants le transforment en CO2, en eau et en biomasse, sans laisser de résidus nocifs. Cela réduit les dommages à long terme sur la planète.

| Facteur vert | Aide à la cellulose | Options artificielles | Combien mieux |

|---|---|---|---|

| Marque carbone | 1,2-1,8 kg CO₂e/kg | 2,5 à 4,5 kg CO₂e/kg | 40-70% moins |

| tombe en panne | 90% en 28 jours | Reste souvent pour toujours | Bien mieux |

| Contenu végétal | 100% à base de plantes | Souvent 0% à base de plantes | 100% mieux |

| Toxicité | Très faible | Souvent moyen à élevé | 70-90% moins |

| Utilisation de l'eau | Moyen | Souvent élevé | 30-50% moins |

Il contribue à réduire les COV dans les revêtements. En améliorant le fonctionnement des systèmes à base d'eau, il permet aux fabricants de réduire ou d'abandonner les solvants nocifs pour l'air et la santé. Les revêtements sont ainsi plus sûrs pour les utilisateurs et les personnes vivant dans les bâtiments.

Grâce à cet outil, le respect des règles devient plus facile. Face au durcissement des réglementations environnementales, il aide les fabricants de revêtements à les respecter sans perte de qualité. Il figure sur la plupart des listes de bâtiments écologiques et permet de gagner des points dans des systèmes comme LEED.

Un grand fabricant de peinture californien a remplacé toutes ses peintures pour la maison par cet adjuvant afin de se conformer aux réglementations strictes de l'État en matière de COV. L'entreprise a respecté ces réglementations et a constaté une satisfaction accrue de la part des utilisateurs grâce à de meilleures caractéristiques d'utilisation et une durée de vie plus longue.

Il contribue également à préserver la pureté de l'air intérieur. Contrairement à certains additifs synthétiques qui dégagent des gaz en séchant ou au fil du temps, cette matière végétale a peu d'effet sur l'air intérieur. Elle est donc idéale pour les écoles, les hôpitaux et autres lieux stratégiques.

6. Comment le HPMC affecte-t-il l’apparence finale du revêtement ?

L’apparence d’un revêtement détermine souvent le niveau de satisfaction des utilisateurs. Vous devriez voir comment Cet auxiliaire cellulosique améliore l'apparence et la durabilité des revêtements de plusieurs manières.

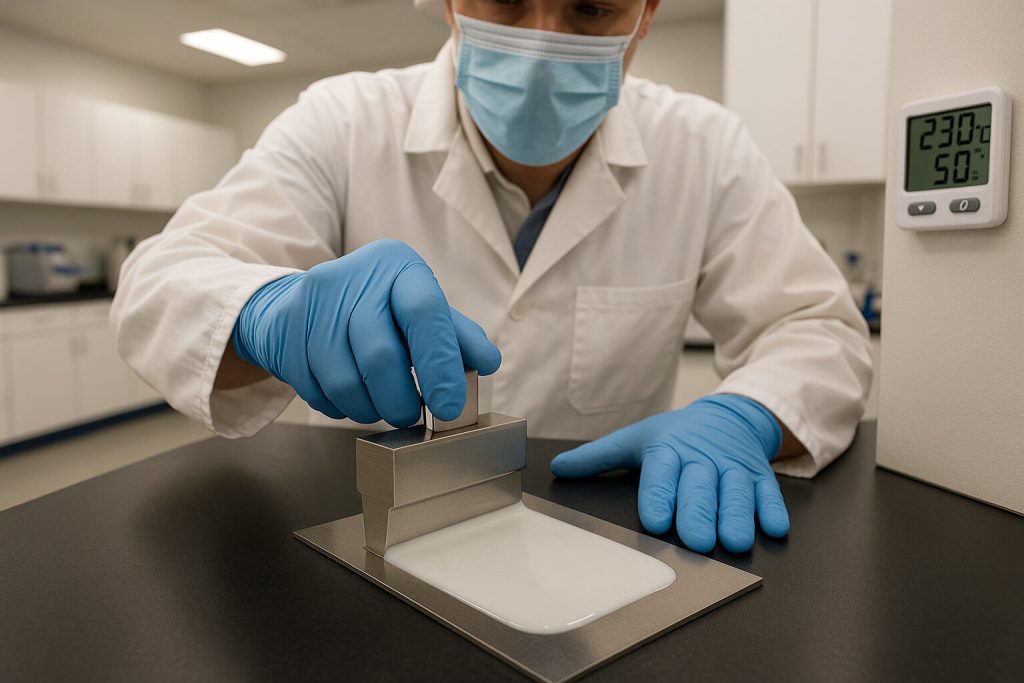

Il permet d'obtenir des surfaces plus lisses en assurant un écoulement uniforme pendant le séchage. Le contrôle de l'écoulement permet au produit de se déposer en un film plus uniforme avant la prise. Cela réduit les traces de pinceau, les bosses de rouleau et autres imperfections.

Le contrôle de la texture est plus précis grâce à ces revêtements. Leur fluidité permet aux créateurs de créer des revêtements aussi lisses qu'une coquille d'œuf ou des revêtements plus rugueux. La texture reste constante tout au long de l'utilisation, sans s'altérer lorsque les pièces s'enfoncent ou se fissurent.

| Trait de regard | Sans aide | Avec aide | Combien mieux |

|---|---|---|---|

| Douceur supérieure | Les marques d'outils apparaissent | Quelques marques | Bien mieux |

| Brillance uniforme | Inégal, irrégulier | Pareil partout | Moyen à élevé mieux |

| Couleur uniforme | Peut clignoter | Croissance uniforme des couleurs | Bien mieux |

| Couverture des bords | Souvent mince ou irrégulier | Même construction de film | Bien mieux |

| Texture identique | Modifications pendant l'utilisation | Reste le même pour tout le travail | Bien mieux |

La couleur reste plus fidèle grâce à ces revêtements. L'additif empêche le débordement ou le débordement des pigments, source de variations de couleur. Il assure également une répartition plus uniforme des pigments dans le film humide, pour une meilleure reproduction des couleurs lors du séchage.

Il améliore le pouvoir couvrant des revêtements. En maintenant une bonne fluidité à l'application, il permet d'obtenir un film plus uniforme. Cela signifie moins de couches pour une couverture complète, ce qui permet de gagner du temps et de réduire les coûts de fabrication.

Une chaîne hôtelière haut de gamme a testé ces revêtements muraux sur tous ses sites. Leur esthétique améliorée et leur toucher identique ont permis de réduire les retouches effectuées avec le 35% et de préserver l'image haut de gamme de leur marque, avec des murs plus uniformes sur tous leurs sites.

Grâce à ce produit, la résistance aux intempéries et au vieillissement est améliorée. La croissance plus complète du film offre une meilleure résistance aux UV, à l'humidité et aux variations de température. Cela permet de conserver l'aspect esthétique du produit en extérieur plus longtemps.

7. Quels sont les avantages en termes de coût-performance du HPMC dans les formulations de revêtement ?

Les limites d’argent jouent toujours un rôle dans les choix de revêtement. La vérité est que cet auxiliaire cellulosique offre de forts avantages financiers même avec son coût initial plus élevé par rapport aux additifs de base.

L'évaluation des coûts doit prendre en compte l'impact global du mélange, et pas seulement le prix de la matière première. Bien que l'additif puisse coûter plus cher au kilo que certains autres, il permet souvent de supprimer d'autres additifs. Cela peut entraîner des économies nettes sur le coût du mélange.

L'adjuvant ne représente que 0,3 à 2,01 TP3T du poids d'un mélange de revêtement, mais il peut considérablement améliorer le rendement global. Ce gain important signifie qu'une petite dépense génère des gains de travail importants.

| Facteur de coût | Revêtement uni | Revêtement auxiliaire | Impact net |

|---|---|---|---|

| Coût des matières premières | Inférieur | Un peu plus haut (+5-15%) | Petite hausse |

| Travail Travail | Plus haut | Inférieur (-20-30%) | De gros arrêts |

| Taux de couverture | Inférieur | Supérieur (+15-25%) | Économies moyennes |

| Appels fixes | Plus haut | Inférieur (-30-50%) | De gros arrêts |

| Durée de vie du revêtement | Plus court | Plus long (+30-40%) | Des économies importantes à long terme |

| Coût total de la vie | Plus haut | Inférieur (-15-25%) | Net plus ROI |

Le réglage de la dose permet de maximiser les gains des auxiliaires tout en maîtrisant les coûts. Les différentes qualités et les niveaux d'utilisation offrent des options pour équilibrer travail et prix. Souvent, une qualité moyenne à un niveau adapté offre le meilleur rapport qualité-prix.

La valeur ajoutée à long terme provient d'une durée de vie plus longue. Des revêtements plus durables réduisent la fréquence des repeintures. Ce coût global compense souvent toute première hausse de prix.

Le directeur d'un hôpital a constaté que les peintres auxiliaires réduisaient la fréquence des repeintures de 3 à 5 ans. La réduction de 40% des coûts de vie lui a permis d'économiser plus de $200 000 par an sur l'ensemble de ses bâtiments.

La fabrication est plus fluide grâce à ces revêtements. Le flux constant et les caractéristiques uniformes des lots réduisent les problèmes de fabrication et les échecs de contrôle qualité. Cela permet une vitesse de fabrication accrue et des coûts de production réduits.

Conclusion

Cet auxiliaire cellulosique se distingue par sa praticité et sa robustesse, un additif de revêtement pratique qui résout simultanément de nombreux problèmes de travail. Ses propriétés combinées de rétention d'eau, de contrôle de l'écoulement et de filmification le rendent idéal pour de nombreuses applications de revêtement. En améliorant l'adhérence, en allongeant le temps de travail et en améliorant l'aspect, ces revêtements offrent de meilleurs résultats sur le terrain. Ses avantages écologiques et son rapport coût-efficacité avantageux en font un auxiliaire de plus en plus apprécié pour les mélanges de revêtement modernes. Les utilisateurs peuvent constater une durée de vie du revêtement jusqu'à 40% et des coûts d'utilisation jusqu'à 25% en utilisant correctement cet ingrédient puissant. Contactez Morton dès aujourd'hui pour découvrir comment nos grades HPMC spéciaux peuvent optimiser vos mélanges de revêtement et vous aider à atteindre vos objectifs en matière de travail et d'environnement. Notre équipe technique vous propose une assistance personnalisée pour adapter l'utilisation à vos besoins.

Rubrique FAQ

Q1 : Le HPMC est-il compatible avec tous les types de systèmes de revêtement ?

Cet auxiliaire cellulosique est efficace dans la plupart des systèmes de revêtement à base d'eau, comme les mélanges acryliques, vinyliques et minéraux. Il présente une certaine compatibilité avec les systèmes à base de solvants, bien que certains grades puissent être utilisés dans des mélanges à base d'alcool. Pour les systèmes à base de solvants purs, des grades spéciaux sont fabriqués, plus performants en milieux organiques. Il est conseillé de toujours effectuer des essais à petite échelle avant de procéder au mélange complet.

Q2 : Quelle concentration de HPMC est généralement recommandée pour les applications de revêtement ?

La plupart des applications de revêtement nécessitent entre 0,31 TP3T et 2,01 TP3T en poids du mélange total. La quantité exacte dépend des objectifs de travail, de la nuance et des autres éléments du mélange. Les nuances à faible fluidité peuvent nécessiter un peu plus, tandis que les nuances à fluidité élevée peuvent fonctionner à des niveaux inférieurs. Commencez par suivre les conseils du fabricant et ajustez en fonction des résultats des tests en laboratoire.

Q3 : Comment le HPMC se compare-t-il aux additifs de revêtement synthétiques ?

Cet auxiliaire cellulosique présente de nombreux avantages par rapport aux options synthétiques, comme une meilleure rétention d'eau, un écoulement plus régulier sous contrainte et davantage d'avantages écologiques. Les additifs synthétiques peuvent offrir une meilleure résistance chimique dans certaines applications ou un coût inférieur dans les mélanges de base. La cellulose surpasse souvent les produits synthétiques dans les applications où le temps de travail, la résistance à l'affaissement et l'homogénéité du film sont des facteurs clés. De nombreux mélanges modernes l'utilisent avec de petites quantités d'additifs synthétiques pour obtenir un résultat optimal.

Q4 : Le HPMC peut-il être utilisé dans les revêtements à base d’eau et à base de solvant ?

Les grades normaux sont principalement destinés aux systèmes à base d'eau. Pour les revêtements à base de solvants, des grades spéciaux aux caractéristiques de mélange modifiées sont fabriqués. Ces grades spéciaux peuvent être utilisés dans des systèmes contenant des alcools, des glycols ou d'autres solvants polaires. Pour les systèmes à base de solvants totalement apolaires, d'autres types de cellulose, comme la nitrocellulose ou l'acétobutyrate de cellulose, sont plus efficaces.

Q5 : Quelles conditions de stockage sont recommandées pour que l'HPMC conserve son efficacité ?

La poudre doit être conservée dans un endroit frais et sec, dans des récipients hermétiques, afin d'éviter toute infiltration d'eau. Des températures inférieures à 30 °C (86 °F) et une humidité ambiante inférieure à 651 °TP3T sont recommandées. Une fois mélangés aux revêtements liquides, les produits doivent être conservés à l'abri du gel et des fortes chaleurs. La plupart des revêtements mélangés se conservent 18 à 24 mois dans des endroits bien conservés. Consultez toujours les guides du fabricant pour connaître les différents grades.