L'hydroxypropylméthylcellulose (HPMC) s'est imposée comme un excipient incontournable des formulations pharmaceutiques modernes, remplissant de multiples fonctions essentielles qui impactent directement les performances des médicaments. Les formulateurs pharmaceutiques sont confrontés à des défis majeurs pour développer des médicaments stables et efficaces, présentant des profils de libération constants et une biodisponibilité optimale. Ces difficultés peuvent entraîner des défaillances de produits, des inefficacités de fabrication et des résultats thérapeutiques compromis. L'HPMC offre une solution polyvalente à ces problèmes grâce à ses propriétés physicochimiques uniques, permettant une libération contrôlée du médicament, une stabilité améliorée et une efficacité de fabrication accrue. Fort de plusieurs décennies d'utilisation réussie dans des milliers de médicaments approuvés à travers le monde, l'HPMC s'est imposé comme un excipient de confiance sur lequel les développeurs pharmaceutiques peuvent compter pour relever les défis de formulation tout en respectant les exigences réglementaires strictes.

1. Quelles sont les principales propriétés de l’HPMC qui le rendent précieux pour les applications pharmaceutiques ?

L'hydroxypropylméthylcellulose (HPMC) possède une combinaison unique de propriétés physiques et chimiques qui la rendent exceptionnellement précieuse dans les formulations pharmaceutiques.

Laissez-moi vous montrer pourquoi L'HPMC se distingue parmi les excipients pharmaceutiques. Fondamentalement, l'HPMC est un polymère semi-synthétique dérivé de la cellulose, constitué d'un squelette cellulosique avec des substituants méthoxyle et hydroxypropyle. Cette structure chimique lui confère son comportement particulier dans les systèmes pharmaceutiques.

Le degré de substitution – méthoxyle (généralement 19-30%) et hydroxypropyle (généralement 4-12%) – détermine de nombreuses propriétés fonctionnelles de l'HPMC. Ces profils de substitution sont soigneusement contrôlés lors de la fabrication afin de produire des grades aux caractéristiques de performance spécifiques.

| Propriété | Caractéristiques | Prestations pharmaceutiques |

|---|---|---|

| Solubilité dans l'eau | Se dissout facilement dans l'eau froide | Traitement facile sans solvants organiques |

| Gélification thermique | Forme un gel lorsqu'il est chauffé | Administration de médicaments sensible à la température |

| Stabilité du pH | Stable à pH 3-11 | Performances constantes dans tout le tractus gastro-intestinal |

| Plage de viscosité | Disponible de 3 à 100 000 mPa·s | Personnalisable pour diverses applications |

L'HPMC présente une stabilité remarquable dans un large éventail de conditions. Il conserve ses propriétés fonctionnelles sur un large spectre de pH (3-11), ce qui le rend idéal pour les formulations destinées à libérer des médicaments dans le tractus gastro-intestinal.

La compatibilité avec les principes actifs pharmaceutiques (API) est un autre avantage majeur du HPMC. La nature non ionique du polymère minimise les interactions chimiques directes avec la plupart des molécules médicamenteuses, réduisant ainsi le risque d'incompatibilités.

La véritable puissance du HPMC réside dans Sa multifonctionnalité. Un même grade d'HPMC peut souvent jouer plusieurs rôles au sein d'une formulation : il agit simultanément comme liant, filmogène, agent de libération contrôlée et stabilisant. Cette multifonctionnalité permet de simplifier les formulations, de réduire les interactions avec les excipients et de rationaliser les procédés de fabrication.

2. Comment fonctionne l'HPMC dans les systèmes d'administration de médicaments à libération contrôlée ?

L'administration contrôlée de médicaments représente l'une des applications les plus importantes de l'HPMC dans les formulations pharmaceutiques. Le comportement unique du polymère en milieu aqueux crée des conditions idéales pour moduler la libération des médicaments sur de longues périodes.

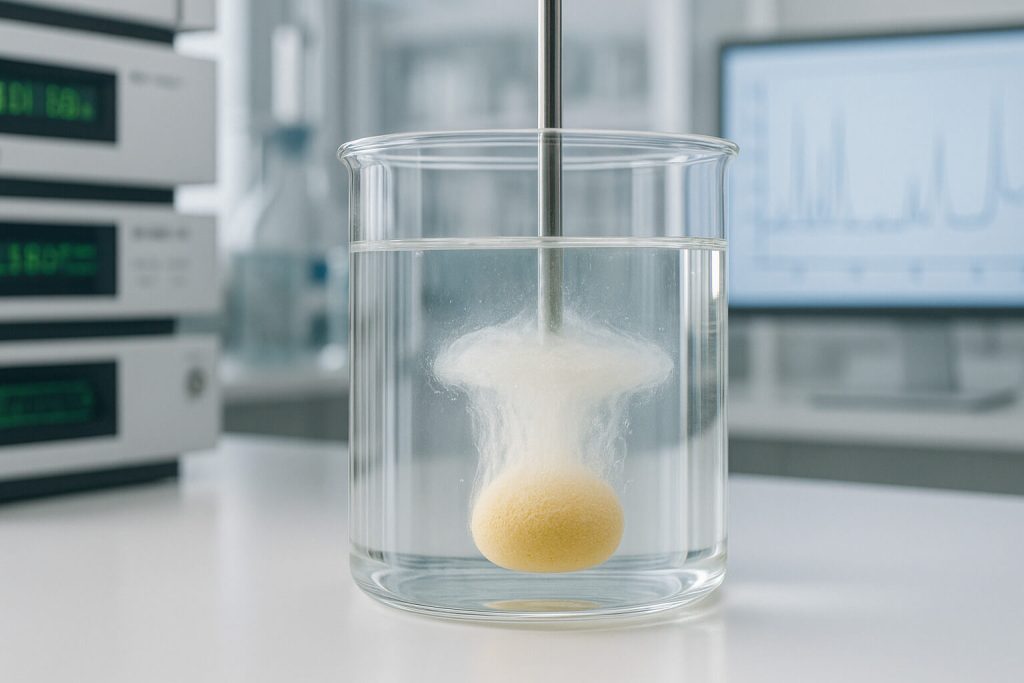

Voici ce qui rend cela fascinant : Lorsqu'un comprimé matriciel à base d'HPMC entre en contact avec un milieu aqueux, une séquence complexe d'événements se produit, contrôlant précisément la libération du médicament. Initialement, l'eau pénètre à la surface du comprimé, ce qui entraîne l'hydratation des particules d'HPMC et la formation d'une couche de gel. Cette couche agit comme une barrière de diffusion, contrôlant la vitesse à laquelle les molécules de médicament peuvent s'échapper de la matrice.

Le mécanisme de libération contrôlée de l'HPMC implique trois processus principaux : l'hydratation, le gonflement et l'érosion. Ces processus se produisent simultanément, mais à des rythmes différents, créant un système dynamique qui maintient une libération constante du médicament au fil du temps.

| Processus | Mécanisme | Impact sur la libération du médicament |

|---|---|---|

| Hydratation | Pénétration de l'eau dans la matrice polymère | Initie la formation de gel et la dissolution du médicament |

| Gonflement | Expansion volumique du polymère hydraté | Crée des voies de diffusion pour la libération du médicament |

| Érosion | Dissolution progressive de la couche de gel externe | Maintient une longueur de trajet de diffusion constante |

| Diffusion | Mouvement du médicament dissous à travers la couche de gel | Mécanisme principal contrôlant le taux de libération |

Vous pourriez être surpris d’apprendre que Le grade de viscosité de l'HPMC est le principal facteur affectant la cinétique de libération. Des grades de viscosité plus élevés créent des couches de gel plus résistantes et plus cohésives, ralentissant ainsi plus efficacement la diffusion du médicament. Par exemple, l'HPMC K100M (100 000 mPa·s) offre généralement des profils de libération plus lents et plus prolongés que l'HPMC K4M (4 000 mPa·s).

Une étude comparative de différentes technologies de libération contrôlée démontre les avantages des systèmes à base de HPMC :

| Technologie | Mécanisme de libération | Complexité de fabrication | Coût | Durée typique |

|---|---|---|---|---|

| Matrice HPMC | Diffusion/Érosion | Faible | Faible-Moyen | 8 à 24 heures |

| Granulés enrobés | Diffusion membranaire | Haut | Haut | 12 à 24 heures |

| Pompes osmotiques | Pression osmotique | Très élevé | Très élevé | 12 à 24 heures |

| Matrices lipidiques | Érosion | Moyen | Moyen | 8 à 12 heures |

En résumé, c'est ceci : Les systèmes à libération contrôlée à base de HPMC allient simplicité de formulation et performances fiables, ce qui en fait le choix privilégié pour de nombreux produits à libération prolongée. Leur capacité à maintenir les concentrations thérapeutiques sur de longues périodes tout en réduisant la fréquence des doses se traduit directement par une amélioration des résultats pour les patients.

3. Quels sont les attributs de qualité critiques lors de la sélection du HPMC pour votre formulation ?

Le choix du grade HPMC approprié pour une formulation pharmaceutique nécessite une prise en compte rigoureuse de plusieurs critères de qualité essentiels. Chaque critère influence directement la performance, la fabricabilité et la conformité réglementaire du médicament final.

Vous vous demandez peut-être Quels sont les paramètres les plus importants lors du choix d'une qualité HPMC ? La viscosité est sans doute la caractéristique la plus influente, impactant directement la cinétique de libération du médicament, l'épaisseur du revêtement, la force de liaison et la facilité de fabrication.

| Catégorie de viscosité | Plage typique (mPa·s) | Désignation USP/EP | Applications courantes |

|---|---|---|---|

| Faible | 3-15 | E3, E5, E15 | Pelliculage, liant pour libération immédiate |

| Moyen | 40-4,000 | E50, K100, K4M | Libération modifiée, granulation humide |

| Haut | 4,000-15,000 | K4M, K15M | Matrices à libération prolongée |

| Ultra-élevé | 15,000-100,000 | K15M, K100M | Libération prolongée (12 à 24 heures) |

Voici quelque chose d’essentiel à comprendre : Le rapport entre substitutions méthoxyle et hydroxypropyle affecte directement des propriétés telles que la température de gélification thermique, l'activité de surface, la solubilité organique et le taux d'hydratation. Les types de substitution courants comprennent :

- HPMC 2208 (USP/EP) : Contient des groupes méthoxyle 19-24% et hydroxypropyle 4-12%

- HPMC 2906 (USP/EP) : Contient 27-30% groupes méthoxyle et 4-7,5% groupes hydroxypropyle

- HPMC 2910 (USP/EP) : Contient 28-30% groupes méthoxyle et 7-12% groupes hydroxypropyle

La distribution granulométrique a un impact significatif sur les performances de fabrication et les caractéristiques du produit final. Les particules plus fines s'hydratent généralement plus rapidement, mais peuvent présenter des difficultés d'écoulement pendant la fabrication. Les particules plus grossières offrent de meilleures propriétés d'écoulement, mais peuvent s'hydrater plus lentement.

Le point essentiel à retenir est que Choisir le grade HPMC optimal nécessite de concilier plusieurs critères de qualité avec vos exigences de formulation spécifiques. En évaluant soigneusement la viscosité, le type de substitution, la granulométrie et les spécifications réglementaires, vous pouvez identifier le grade HPMC qui offrira des performances optimales à votre produit pharmaceutique.

4. Comment l'HPMC est-il appliqué dans diverses formes posologiques pharmaceutiques ?

L'HPMC présente une remarquable polyvalence pour toutes les formes galéniques pharmaceutiques, remplissant de multiples fonctions qui améliorent les performances des médicaments. Ses applications s'étendent des formes galéniques orales solides aux formes semi-solides et liquides.

Ce que de nombreux formulateurs trouvent le plus précieux est Les performances exceptionnelles de l'HPMC dans les applications d'enrobage de comprimés. En tant qu'agent filmogène, l'HPMC crée des enrobages uniformes et élégants qui remplissent de multiples fonctions, au-delà de la simple esthétique. Ces enrobages peuvent masquer les goûts désagréables, protéger les ingrédients sensibles des facteurs environnementaux, améliorer la déglutition et même modifier les profils de libération des médicaments.

| Type de revêtement | Concentration HPMC | Additifs fonctionnels | Principaux avantages |

|---|---|---|---|

| Cosmétique | 5-7% | Colorants, plastifiants | Apparence améliorée, identification de la marque |

| Fonctionnel | 7-9% | Plastifiants, opacifiants | Masquage du goût, protection contre la lumière |

| Barrière contre l'humidité | 8-10% | Additifs hydrophobes | Protection contre l'humidité |

| Version modifiée | 10-15% | Plastifiants, agents porogènes | Administration contrôlée de médicaments |

La formulation de comprimés matriciels représente un autre domaine d'application majeur de l'HPMC. Dans ces systèmes, l'HPMC est répartie dans toute la matrice du comprimé, créant un réseau tridimensionnel qui contrôle la libération du médicament par des mécanismes de diffusion et d'érosion.

Voici un aperçu pratique : Le rapport HPMC/médicament a un impact significatif sur la cinétique de libération. Des rapports HPMC/médicament plus élevés entraînent généralement des profils de libération plus lents et plus longs. Cette relation permet aux formulateurs d'affiner les taux de libération en ajustant la concentration en polymère.

Dans la fabrication de gélules, l'HPMC sert à la fois de matériau d'enveloppe et d'excipient fonctionnel dans les formulations. Les gélules HPMC offrent plusieurs avantages par rapport aux gélules traditionnelles en gélatine, notamment leur compatibilité avec les produits végétariens, une sensibilité réduite aux variations d'humidité et une meilleure stabilité aux médicaments hygroscopiques.

Pour les formulations liquides, l'HPMC agit principalement comme modificateur de viscosité et stabilisant. Dans les préparations ophtalmiques, l'HPMC augmente la viscosité de la solution, prolongeant ainsi le temps de contact avec la surface oculaire et améliorant la biodisponibilité du médicament.

5. Quels défis de fabrication le HPMC peut-il aider à surmonter ?

La fabrication pharmaceutique présente de nombreux défis pouvant impacter la qualité des produits, l'efficacité des procédés et la conformité réglementaire. L'HPMC offre des solutions à nombre de ces défis grâce à ses propriétés fonctionnelles polyvalentes.

Ce que de nombreux directeurs de production ne réalisent pas L'HPMC permet de transformer des formulations problématiques en produits robustes et manufacturables. Un mauvais écoulement de la poudre constitue l'un des défis les plus courants dans la fabrication de dosages solides, entraînant des variations de poids, des problèmes d'uniformité du contenu et une réduction des cadences de production.

| Défi de fabrication | Comment HPMC y remédie | Avantage mesurable |

|---|---|---|

| Mauvais écoulement de la poudre | Améliore l'écoulement en tant que liant sec | Variation de poids réduite (<2% RSD) |

| Faible dureté des comprimés | Améliore la liaison des particules | Dureté accrue (> 8 kp) avec une force de compression plus faible |

| Capsulage/Laminage | Améliore la déformation plastique | Défauts de comprimés réduits (<0,1%) |

| S'en tenir aux visages de punch | Forme une barrière protectrice | Fréquence de nettoyage des poinçons réduite |

| Uniformité du contenu | Empêche la ségrégation | Uniformité améliorée (RSD <3%) |

Voici quelque chose de particulièrement précieux : L'HPMC peut améliorer considérablement la stabilité des formulations complexes. De nombreux principes actifs pharmaceutiques sont sensibles à l'humidité, à l'oxygène ou à la lumière, ce qui entraîne une dégradation pendant le stockage. Les propriétés filmogènes de l'HPMC permettent de créer des barrières protectrices qui protègent les ingrédients sensibles des facteurs environnementaux.

L'amélioration de la biodisponibilité des médicaments peu solubles représente l'un des défis majeurs du développement pharmaceutique moderne. L'HPMC joue un rôle crucial dans plusieurs stratégies d'amélioration de la biodisponibilité :

- Dispersions solides amorphes : l'HPMC stabilise les formes médicamenteuses amorphes, empêchant ainsi la recristallisation

- Stabilisation des nanocristaux : l'HPMC empêche l'agglomération des nanoparticules de médicaments

- Systèmes auto-émulsifiants : l'HPMC améliore la stabilité et l'inhibition de la précipitation des médicaments

- Dispersions séchées par atomisation : le HPMC sert de polymère porteur pour améliorer la solubilité

Les défis liés à la mise à l'échelle et au transfert de technologie entravent souvent le développement pharmaceutique. Les formulations à base d'HPMC affichent généralement de solides performances à toutes les échelles de production, simplifiant les procédures de mise à l'échelle et réduisant les risques réglementaires.

6. Comment le HPMC se compare-t-il aux excipients alternatifs en termes de performances et de rapport coût-efficacité ?

Lors de la sélection des excipients pour les formulations pharmaceutiques, les développeurs doivent concilier exigences de performance et considérations économiques. L'HPMC offre une proposition de valeur convaincante par rapport aux autres excipients.

La vérité surprenante est La véritable rentabilité d'un excipient va bien au-delà de son prix d'achat. Une évaluation complète doit prendre en compte l'efficacité de fabrication, les avantages réglementaires, les bénéfices en termes de stabilité et les performances thérapeutiques, domaines dans lesquels l'HPMC démontre une valeur significative.

| Type d'excipient | Coût relatif des matières premières | Multifonctionnalité | Potentiel de réduction des excipients | Impact global sur les coûts |

|---|---|---|---|---|

| HPMC | Modéré | Haut | Significatif | Favorable |

| Polyméthacrylates | Haut | Modéré | Limité | Modéré |

| Polyvinylpyrrolidone | Modéré | Modéré | Modéré | Modéré |

| Éthylcellulose | Haut | Faible | Limité | Défavorable |

| Dérivés de l'amidon | Faible | Faible | Minimal | Variable |

Ce qui rend le HPMC particulièrement précieux est Sa performance est constante à toutes les échelles et conditions de fabrication. Comparé à d'autres agents matriciels hydrophiles comme l'oxyde de polyéthylène ou l'alginate de sodium, l'HPMC présente une régularité et une stabilité supérieures d'un lot à l'autre pendant le stockage. Cette fiabilité réduit la variabilité de fabrication, diminue les taux de rejet et minimise les ajustements de procédé.

Les considérations environnementales et de durabilité influencent de plus en plus le choix des excipients. En tant que dérivé de la cellulose, l'HPMC présente des avantages par rapport aux polymères synthétiques dérivés du pétrole en termes d'approvisionnement renouvelable et d'impact environnemental.

Lorsqu'elle est évaluée sous plusieurs angles, l'HPMC apparaît souvent comme un choix rentable, conciliant considérations économiques et exigences de performance. Sa polyvalence, sa fiabilité et son statut réglementaire reconnu en font une option attractive pour les formulateurs pharmaceutiques cherchant à optimiser à la fois la performance de leurs produits et leur rentabilité.

Conclusion

L'hydroxypropylméthylcellulose (HPMC) s'est imposée comme un excipient essentiel dans les formulations pharmaceutiques modernes, offrant une polyvalence inégalée pour diverses applications. Dans cet article, nous avons examiné comment la structure chimique et les propriétés physiques uniques de l'HPMC lui permettent de relever des défis de formulation critiques, du contrôle des profils de libération des médicaments à l'amélioration de l'efficacité de la fabrication. Sa stabilité exceptionnelle dans diverses conditions, sa compatibilité avec la plupart des principes actifs et son statut réglementaire bien établi en font un choix privilégié pour les développeurs pharmaceutiques du monde entier. La possibilité de choisir parmi différents grades de viscosité, types de substitution et granulométries permet aux formulateurs d'adapter précisément les fonctionnalités de l'HPMC aux exigences spécifiques de chaque application. Comparé aux autres excipients, l'HPMC affiche systématiquement une rentabilité supérieure compte tenu du coût total de formulation, de la simplicité de fabrication et des avantages thérapeutiques. Pour les fabricants pharmaceutiques confrontés à la complexité du choix des excipients, l'HPMC représente une solution éprouvée qui concilie fonctionnalité, conformité réglementaire et considérations économiques.

Rubrique FAQ

Q1 : Quelles qualités de HPMC sont les mieux adaptées aux formulations de comprimés à libération prolongée ?

Lors du développement de formulations de comprimés à libération prolongée, les grades de HPMC à viscosité élevée (généralement 4 000 à 100 000 mPa·s) sont les plus adaptés. Les HPMC K15M et K100M sont particulièrement efficaces pour les profils de libération de 12 à 24 heures grâce à leur gélification robuste et à leurs propriétés d'hydratation constantes. Le choix du grade optimal dépend de la durée de libération souhaitée, de la solubilité du médicament et des doses requises. Pour les médicaments très solubles, des grades de viscosité plus élevés comme le K100M peuvent être nécessaires pour contrôler efficacement la libération. Pour les composés peu solubles, des grades de viscosité plus faibles comme le K4M peuvent offrir un contrôle suffisant.

Q2 : Le HPMC peut-il être utilisé en combinaison avec d’autres polymères dans les formulations pharmaceutiques ?

L'HPMC présente une excellente compatibilité avec de nombreux autres polymères, offrant ainsi des possibilités de formulation synergétique. Parmi les combinaisons de polymères courantes, on trouve l'HPMC avec l'éthylcellulose pour moduler la cinétique de libération, l'HPMC avec les carbomères pour améliorer les propriétés mucoadhésives, et l'HPMC avec la polyvinylpyrrolidone pour optimiser les effets d'amélioration de la solubilité. Ces combinaisons permettent d'obtenir des profils de libération ou des propriétés fonctionnelles difficiles à obtenir avec un seul polymère. Les études de compatibilité et les tests de dissolution sont essentiels lors du développement de systèmes multipolymères contenant de l'HPMC.

Q3 : Comment la température affecte-t-elle les performances de l'HPMC dans les produits pharmaceutiques ?

La température influence considérablement le comportement de l'HPMC dans les formulations pharmaceutiques grâce à ses propriétés uniques de gélification thermique. Contrairement à la plupart des polymères qui deviennent plus solubles à des températures plus élevées, les solutions d'HPMC présentent une solubilité inverse, formant des gels lorsqu'elles sont chauffées au-dessus de leur température de gélification thermique (généralement 70-90 °C, selon le grade). Cette propriété affecte à la fois les procédés de fabrication et les performances de libération du médicament. Pendant la production, chauffer les solutions d'HPMC au-dessus de la température de gélification peut provoquer une précipitation, ce qui peut affecter l'uniformité du contenu.

Q4 : Quelles méthodes analytiques sont utilisées pour caractériser l’HPMC dans le développement pharmaceutique ?

Plusieurs méthodes d'analyse sont essentielles pour caractériser l'HPMC lors du développement pharmaceutique. La détermination de la viscosité à l'aide de viscosimètres rotatifs est peut-être le test le plus critique, car elle est directement corrélée aux performances de libération du médicament et au comportement de la mise en œuvre. La vérification du type de substitution par spectroscopie infrarouge et l'analyse de la teneur en méthoxyl/hydroxypropyle par chromatographie en phase gazeuse confirment la classification correcte de l'HPMC. L'analyse de la distribution granulométrique par diffraction laser garantit la régularité de la fabrication, tandis que la détermination du point de gel permet de prédire le comportement thermique.

Q5 : Comment le HPMC contribue-t-il à la conception de produits pharmaceutiques centrés sur le patient ?

L'HPMC améliore considérablement la conception de médicaments centrés sur le patient grâce à plusieurs mécanismes directement liés à sa fonctionnalité pharmaceutique. En permettant des formulations à libération prolongée, l'HPMC réduit la fréquence d'administration de 3 à 4 prises par jour à une ou deux prises par jour, améliorant ainsi considérablement l'observance thérapeutique, en particulier chez les patients polymédiqués ou présentant des troubles cognitifs. Les profils de libération contrôlée obtenus avec l'HPMC minimisent les fluctuations des concentrations plasmatiques entre les pics et les creux, réduisant ainsi les effets secondaires associés aux pics élevés tout en préservant l'efficacité thérapeutique.