De nombreux fabricants de colles à carrelage sont confrontés à des performances inégales. Même des erreurs de formulation mineures entraînent des échecs d'application, des réclamations clients et un gaspillage de matériaux.

Le dosage de l'hydroxypropylméthylcellulose (HPMC) dans les adhésifs pour carrelage varie généralement de 0,21 TP3T à 0,51 TP3T en poids de mélange sec, les quantités précises étant déterminées par les caractéristiques de performance souhaitées, notamment les exigences de temps ouvert, les conditions d'application, la porosité du substrat et les interactions additives complémentaires.

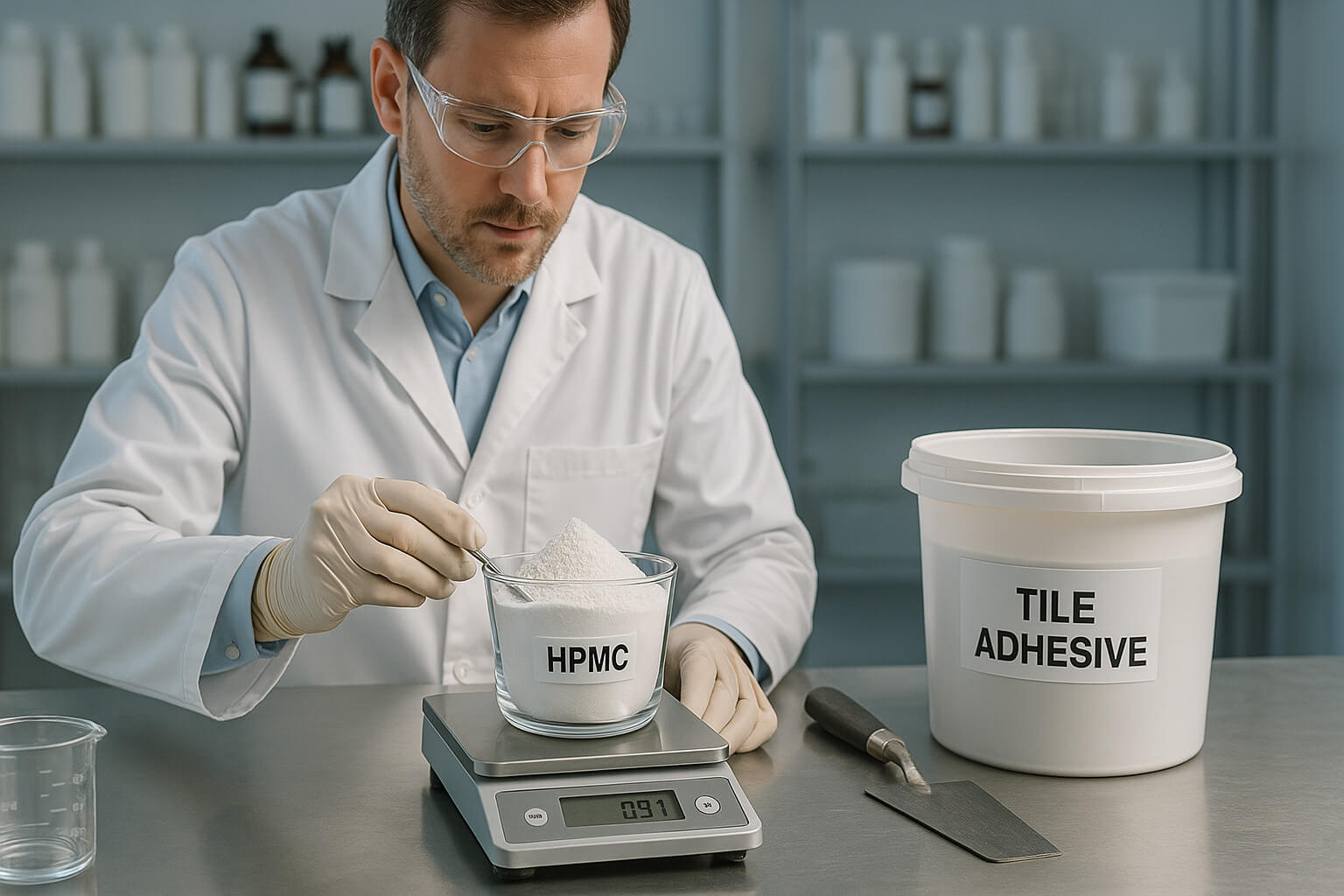

Un technicien de laboratoire pèse soigneusement la poudre HPMC à incorporer dans une formulation d'adhésif pour carrelage, démontrant la précision requise pour des performances optimales.

Trouver le dosage idéal d'HPMC requiert une expertise technique que la plupart des ressources ne proposent pas. Découvrons les recommandations spécifiques qui garantissent des performances constantes de vos colles à carrelage tout en optimisant vos coûts de formulation.

Qu'est-ce que le HPMC et pourquoi est-il essentiel pour la colle à carrelage ?

Les colles à carrelage mal formulées sèchent trop vite, n'adhèrent pas correctement ou s'affaissent lors des applications verticales. Ces problèmes de performance entraînent des échecs d'installation et nuisent à la réputation des professionnels.

L'HPMC (hydroxypropylméthylcellulose) fonctionne comme un agent de rétention d'eau essentiel et un modificateur de rhéologie dans les adhésifs pour carrelage, prolongeant le temps d'ouverture de quelques minutes à quelques heures tout en améliorant simultanément la cohésion, en empêchant l'affaissement et en améliorant l'adhérence grâce à un contrôle optimal de la consistance.

Forts de nos dix années d'expérience en fabrication, nous avons observé comment l'HPMC transforme des mélanges de ciment de base en adhésifs de qualité professionnelle. La chimie fondamentale de cette transformation repose sur la structure moléculaire unique de l'HPMC, qui contient des segments hydrophiles et hydrophobes. Dispersés dans l'eau, ces segments créent un réseau tridimensionnel dans le mélange adhésif.

Ce réseau moléculaire remplit simultanément plusieurs fonctions essentielles. Premièrement, il lie physiquement les molécules d'eau par liaison hydrogène, ralentissant ainsi considérablement l'évaporation et la migration vers les substrats poreux. Cette capacité de rétention d'eau prolonge directement le temps d'ouverture crucial pendant lequel les carreaux peuvent être posés et ajustés avec succès.

Au-delà de la rétention d'eau, l'HPMC modifie considérablement la rhéologie de l'adhésif. Le réseau polymère crée un comportement thixotrope : le mélange reste stable sous l'effet de la gravité, mais s'écoule facilement sous pression. Cette caractéristique empêche le glissement des carreaux sur les surfaces verticales tout en assurant un étalement et un mouillage adéquats lors de l'application.

L'importance pratique de ces propriétés devient évidente lors de la pose. Sans HPMC, la plupart des colles à base de ciment ne restent maniables que 5 à 10 minutes avant la formation d'une peau. Cette brève période de latence crée une pression considérable pour les poseurs, entraînant souvent une mauvaise pose des carreaux ou une couverture insuffisante. L'HPMC prolonge cette période critique à 20 à 30 minutes, voire plus, permettant une pose méthodique et précise.

L'HPMC améliore également considérablement la cohésion de l'adhésif, c'est-à-dire la résistance interne qui empêche la séparation au sein même de la couche adhésive. Cette cohésion renforcée se traduit directement par des liaisons plus solides entre les carreaux et les supports. Nos tests en laboratoire démontrent systématiquement que les formulations HPMC optimisées augmentent la résistance à la traction de 15-30% par rapport aux systèmes non modifiés.

Les propriétés de rétention d'eau s'avèrent particulièrement précieuses lors de la pose sur des supports poreux tels que des cloisons sèches non apprêtées ou du béton sec. Ces matériaux peuvent rapidement extraire l'humidité des adhésifs, compromettant ainsi leur hydratation et le développement de l'adhérence. L'HPMC crée une barrière protectrice qui maintient une humidité adéquate dans la couche adhésive. assurer une bonne hydratation du ciment quelles que soient les conditions du substrat, comme l’ont documenté les chercheurs en chimie du ciment.

Sans cet additif crucial, les méthodes modernes d'installation de mortiers-colles seraient nettement moins fiables, en particulier pour les carreaux de grand format et les applications critiques comme les installations extérieures ou en zones humides.

Comment le dosage de HPMC affecte-t-il les performances de la colle à carrelage ?

Trouver l'équilibre parfait entre un temps ouvert prolongé et une prise finale rapide est un défi pour de nombreux formulateurs. Une quantité insuffisante de HPMC réduit le temps de travail, tandis qu'une quantité excessive retarde le durcissement et réduit la résistance.

Le dosage HPMC crée un impact direct et progressif sur les indicateurs de performance clés, chaque augmentation de 0,1% prolongeant le temps ouvert d'environ 5 à 10 minutes, améliorant la résistance à l'affaissement de 15 à 20% et améliorant la rétention d'eau de 10 à 15%, tandis que des niveaux excessifs au-delà de 0,7% risquent de retarder la prise et de réduire potentiellement la résistance finale.

Notre expérience en production nous a permis d'acquérir une connaissance unique de la relation dose-réponse entre la concentration d'HPMC et les performances de l'adhésif. Cette relation suit des schémas prévisibles pour de multiples paramètres de performance, bien que les valeurs exactes varient légèrement selon les grades d'HPMC et les additifs complémentaires.

L'impact le plus immédiatement perceptible concerne le temps ouvert. Les tests en laboratoire montrent une relation quasi-linéaire entre la concentration d'HPMC et l'allongement du temps de travail. À partir d'une valeur de référence non modifiée d'environ 5 à 10 minutes, chaque ajout de 0,11 TP3T d'HPMC prolonge généralement cette fenêtre de 5 à 10 minutes. Cet allongement progressif se poursuit jusqu'à atteindre des dosages extrêmement élevés (> 0,81 TP3T), où des rendements décroissants et des compromis potentiels en termes de performance commencent à apparaître.

La capacité de rétention d'eau suit un schéma similaire, mais avec un impact initial plus prononcé. Même à des dosages minimes (0,1-0,21 TP3T), l'HPMC améliore significativement la rétention d'eau par rapport aux adhésifs non modifiés. Cette relation se maintient positivement dans la plage de dosage standard avant de plafonner à des concentrations plus élevées où la rétention d'eau maximale (95-981 TP3T) est atteinte.

La résistance à l'affaissement est particulièrement élevée en fonction de la concentration en HPMC. Nos tests montrent qu'une intégration correcte du HPMC améliore considérablement les caractéristiques de tenue verticale, avec des gains de performance de 15 à 201 TP3T par augmentation de dosage de 0,11 TP3T dans la plage standard. Cette propriété s'avère particulièrement précieuse pour les poses de carrelage mural, où il est crucial d'éviter le glissement pendant la prise.

La relation entre le dosage d'HPMC et la force d'adhérence finale suit un modèle plus complexe. Dans la plage optimale (0,2-0,51 TP3T), l'HPMC contribue généralement positivement à la force d'adhérence finale en assurant une hydratation complète du ciment. Cependant, à des concentrations excessives (> 0,71 TP3T), des temps de prise prolongés peuvent réduire la résistance finale en perturbant le développement normal des cristaux dans la matrice cimentaire.

La maniabilité et la consistance réagissent également de manière prévisible aux ajustements de dosage. Des concentrations plus élevées en HPMC permettent d'obtenir des mélanges plus riches et plus cohérents, qui s'étalent facilement tout en conservant leur forme après application à la truelle. Cette maniabilité améliorée se traduit directement par une meilleure couverture du support et des installations plus réussies.

Il est important de noter que ces relations de performance n'existent pas isolément. La formulation globale de l'adhésif, en particulier le type de ciment, la granulométrie des granulats et la teneur en polymères complémentaires, influence l'impact du dosage d'HPMC sur chaque paramètre. Cette interaction souligne l'importance de approches de formulation holistiques plutôt qu'optimisation à composant unique, comme l’ont noté les chercheurs en sciences des matériaux qui étudient les produits chimiques de construction.

Quelles sont les directives de dosage standard de HPMC pour la colle à carrelage ?

Les recommandations de dosage génériques conduisent souvent à des formulations sous-optimales. Sans directives spécifiques à l'application, les adhésifs peuvent présenter des performances inégales selon les scénarios d'installation.

Les directives de dosage HPMC standard établissent 0,3-0,4% comme plage optimale pour les adhésifs pour carrelage à usage général, tandis que les applications spécialisées nécessitent des ajustements : les applications verticales bénéficient de 0,4-0,5%, les formulations à prise rapide utilisent 0,2-0,3% et les installations extérieures nécessitent généralement 0,3-0,5% en fonction des conditions météorologiques prévues.

| Type d'adhésif pour carrelage | Plage de dosage HPMC recommandée | Objectifs de performance clés | Applications courantes |

|---|---|---|---|

| Intérieur standard | 0.3-0.4% | Temps d'ouverture équilibré (20-30 min) | Carrelage général des murs et des sols |

| Vertical/Non affaissé | 0.4-0.5% | Résistance au glissement améliorée (< 0,5 mm) | Carrelage mural, carrelage lourd |

| Prise rapide | 0.2-0.3% | Temps d'ouverture modéré avec prise finale plus rapide | Installations critiques dans le temps |

| Heures d'ouverture prolongées | 0.4-0.6% | Durée maximale de travail (> 40 min) | Motifs complexes, grandes surfaces |

| Extérieur/Résistant aux intempéries | 0.3-0.5% | Équilibré avec une durabilité améliorée | Applications extérieures, zones de gel-dégel |

| Carrelage grand format | 0.4-0.5% | Temps de réglage prolongé, haute cohérence | Carreaux de plus de 30×30 cm |

Nos installations de fabrication fournissent de l'HPMC aux fabricants de colles à carrelage du monde entier, ce qui nous permet d'obtenir des données complètes sur les dosages optimaux pour différents scénarios d'application. Ces recommandations reflètent à la fois les tests en laboratoire et les retours d'expérience des installateurs professionnels.

Pour les applications intérieures standard (le cas d'utilisation le plus courant représentant environ 60 à 70 % du marché), le dosage optimal se situe généralement entre 0,3 et 0,41 % du poids total du mélange sec. Cette plage offre un temps ouvert suffisant (20 à 30 minutes) pour une pose méthodique, tout en permettant une prise finale dans un délai raisonnable pour le jointoiement sous 24 heures.

Les applications verticales nécessitent une résistance au glissement accrue pour empêcher le mouvement des carreaux pendant la période critique de prise. Pour ces applications, les dosages tendent vers les valeurs maximales (0,4-0,5%) afin de créer des structures de gel plus résistantes au sein de l'adhésif. Ce dosage accru améliore considérablement l'adhérence sur les surfaces verticales tout en préservant la maniabilité.

À l'inverse, les colles à prise rapide, conçues pour les installations urgentes, utilisent généralement des concentrations plus faibles d'HPMC (0,2-0,3%) et intègrent des accélérateurs de prise pour équilibrer le temps de travail et accélérer le durcissement final. Cette combinaison offre un temps ouvert juste suffisant pour une installation correcte tout en accélérant la réalisation du projet.

Les formulations à temps ouvert prolongé constituent une catégorie spécialisée pour les installations à grande échelle ou les travaux complexes. Ces systèmes utilisent des dosages plus élevés d'HPMC (0,4-0,61 TP3T) afin d'optimiser le temps de travail, parfois supérieur à 40 minutes. Ces formulations s'avèrent particulièrement utiles pour les projets impliquant une seule installation et couvrant de grandes surfaces.

Les considérations environnementales influencent également les recommandations de dosage optimal. Les installations extérieures sont soumises à des conditions plus exigeantes, notamment les fluctuations de température, l'exposition directe à l'humidité et les cycles de gel-dégel. Ces applications nécessitent généralement des concentrations d'HPMC modérées à élevées (0,3-0,51 TP3T) associées à des polymères spécialisés pour obtenir la durabilité nécessaire.

La pose de carrelage grand format, une application de plus en plus courante, présente des défis uniques nécessitant des dosages spécifiques. La surface étendue crée une plus grande aspiration sur le support, exigeant des colles à excellente rétention d'eau. Les dosages pour ces applications varient généralement de 0,4 à 0,51 TP3T afin de maintenir une consistance optimale tout au long du processus de pose et d'ajustement.

Ces directives standard servent de point de départ plutôt que de règles absolues. Les exigences spécifiques des produits, les préférences régionales et les capacités des fabricants peuvent nécessiter des ajustements. Notre équipe technique accompagne régulièrement nos clients dans l'optimisation de leurs formulations en fonction de leurs contraintes et objectifs de performance spécifiques, tout en respectant les exigences de sécurité. meilleures pratiques établies par l'industrie pour les matériaux d'installation de carrelage, comme recommandé par les comités techniques du conseil municipal.

Comment les variables de formulation affectent-elles le pourcentage idéal de HPMC ?

Les ajustements de formulation nécessitent souvent un réétalonnage de l'HPMC. Les modifications de la teneur en ciment, des ajouts de polymères ou des profils d'agrégats créent des interactions qui impactent les niveaux optimaux d'HPMC.

Les principales variables de formulation influençant le dosage optimal de HPMC comprennent le rapport de ciment (un ciment plus élevé nécessite généralement une augmentation de HPMC), la teneur en polymère complémentaire (peut permettre une réduction de HPMC), la finesse des agrégats (les agrégats plus fins interagissent plus largement avec le HPMC) et la présence d'accélérateur/retardateur qui nécessite des ajustements proportionnels de HPMC.

Grâce à nos opérations de fabrication et à nos services d'assistance technique, nous avons acquis une compréhension approfondie de l'interaction des différents composants de formulation avec l'HPMC. Ces interactions suivent des schémas prévisibles qui facilitent l'ajustement des dosages lors de la modification des compositions de colles à carrelage.

La teneur en ciment est l'une des variables les plus importantes affectant le dosage optimal d'HPMC. Des concentrations de ciment plus élevées nécessitent généralement une augmentation proportionnelle de la concentration d'HPMC pour maintenir une rétention d'eau et un temps de travail adéquats. Cette relation découle de la tendance naturelle du ciment à consommer rapidement de l'eau lors de l'hydratation. Nos tests montrent que les formulations dont la teneur en ciment est supérieure à 351 TP3T peuvent nécessiter une augmentation de la concentration d'HPMC de 0,05 à 0,11 TP3T au-delà des recommandations standard pour maintenir des performances constantes.

Les polymères complémentaires, notamment les poudres de polymères redispersibles (RPP), créent d'importantes interactions avec l'HPMC. Ces matériaux offrent souvent des capacités de rétention d'eau supplémentaires par différents mécanismes. Lorsque les formulations contiennent des ajouts importants de RPP (généralement 2-4%), le dosage d'HPMC peut parfois être réduit de 0,05 à 0,1% tout en maintenant les performances globales. Cette synergie permet aux formulateurs d'optimiser le rapport coût-performance de leurs systèmes adhésifs.

Les caractéristiques des granulats influencent significativement le comportement de l'HPMC au sein de la matrice adhésive. Les granulats plus fins, présentant des surfaces spécifiques plus élevées, interagissent plus fortement avec l'HPMC, réduisant parfois sa concentration efficace. À l'inverse, les granulats plus grossiers peuvent nécessiter des dosages légèrement supérieurs d'HPMC pour obtenir une rétention d'eau équivalente. La composition minéralogique de l'agrégat est également importante : certains minéraux interagissent plus fortement avec l'HPMC par des effets de charge de surface qui peuvent soit améliorer, soit diminuer son efficacité.

Les modificateurs de prise sont des éléments particulièrement importants à prendre en compte pour le dosage de l'HPMC. Les accélérateurs comme le formiate de calcium, qui accélèrent le temps de prise, nécessitent souvent une concentration accrue d'HPMC pour maintenir un temps de travail adéquat. À l'inverse, les retardateurs peuvent permettre de légères réductions d'HPMC sans compromettre les performances. Ces ajustements nécessitent un équilibrage minutieux afin d'éviter des interactions inattendues entre les différents additifs.

La méthode de production influence également le dosage optimal. Les procédés de fabrication par voie sèche présentent parfois des difficultés de distribution de l'HPMC, ce qui réduit la concentration effective dans le mélange final. Les installations de production utilisant des mélangeurs à haut rendement obtiennent généralement une meilleure distribution de l'HPMC, leur permettant d'utiliser la limite inférieure de la plage de dosage recommandée tout en maintenant les performances.

Les conditions climatiques régionales d'utilisation du produit doivent également être prises en compte dans le choix du dosage. Les adhésifs destinés aux environnements chauds et secs bénéficient généralement de concentrations plus élevées en HPMC (proche de 0,51 TP3T) pour compenser les conditions de séchage accélérées. Les produits destinés aux régions plus fraîches et humides peuvent souvent utiliser des dosages plus faibles (0,2 à 0,31 TP3T) sans compromettre leurs performances.

Le type de ciment lui-même constitue une autre variable importante. Les ciments à prise rapide nécessitent généralement des dosages d'HPMC plus élevés pour assurer un temps de travail adéquat. Le ciment Portland de type III, par exemple, nécessite généralement environ 0,05 à 0,11 TP3T de HPMC de plus que le ciment de type I pour un temps ouvert équivalent.

Comprendre ces interactions permet aux formulateurs d'effectuer des ajustements intelligents plutôt que de simples modifications par tâtonnements. Notre laboratoire mène régulièrement des expériences multifactorielles pour cartographier ces relations. applications de construction spécifiques, aidant nos clients à développer des systèmes optimisés avec des dosages HPMC précisément adaptés.

Comment mesurer et mélanger correctement le HPMC dans la production de colle à carrelage ?

Une mauvaise incorporation d'HPMC entraîne des irrégularités de fabrication. La formation de grumeaux, une mauvaise dispersion et une hydratation insuffisante engendrent des problèmes de contrôle qualité et des variations de performances.

L'incorporation correcte de HPMC nécessite une mesure précise à l'aide d'un équipement calibré, un pré-mélange minutieux avec des composants secs avant l'ajout d'eau, un contrôle minutieux de la température pendant le mélange et un temps de mélange suffisant (généralement 3 à 5 minutes à sec, 5 à 7 minutes à humide) pour assurer une dispersion complète dans toute la matrice adhésive.

Notre expérience auprès des fabricants de colles à carrelage a mis en évidence l'importance cruciale de techniques de mesure et d'incorporation appropriées. Ces processus ont un impact direct sur les performances et la régularité du produit final, quelle que soit la qualité de la formulation.

Une mesure précise est essentielle à une incorporation optimale de l'HPMC. Compte tenu des taux d'utilisation relativement faibles (0,2-0,51 TP3T), même de faibles erreurs de mesure peuvent avoir un impact significatif sur les performances. Les opérations de fabrication professionnelles doivent utiliser des balances de précision avec une résolution d'au moins 0,011 TP3T du poids du lot. Pour un lot de production typique de 1 000 kg, cela signifie une précision de mesure de l'ordre de 100 g.

Au-delà de la précision des mesures, une bonne dispersion de l'HPMC dans le mélange sec s'avère tout aussi cruciale. L'approche la plus efficace consiste à mélanger en deux étapes :

- Pré-mélanger le HPMC avec une portion d'agrégats fins ou de charges (10 à 20 fois le poids du HPMC)

- Introduisez ce pré-mélange dans le mélangeur principal contenant les composants secs restants

- Bien mélanger les composants secs (3 à 5 minutes minimum) avant d'ajouter l'eau

- Ajouter l'eau progressivement tout en continuant de mélanger pour assurer une hydratation uniforme

- Continuer à mélanger pendant 5 à 7 minutes après l'ajout d'eau pour obtenir une hydratation complète

Cette approche prévient la formation de grumeaux de gel qui se forment lorsque l'HPMC entre directement en contact avec l'eau. L'étape de prémélange sépare physiquement les particules d'HPMC, permettant ainsi à chacune de s'hydrater individuellement plutôt que de former des agglomérats qui empêchent une intégration complète.

La température de l'eau a un impact significatif sur la dissolution et les performances de l'HPMC. Nos tests en laboratoire montrent que l'hydratation optimale se situe entre 15 et 25 °C (59 et 77 °F). Une eau plus froide peut retarder le développement de la viscosité, tandis qu'une eau plus chaude peut provoquer une gélification prématurée avant une dispersion adéquate. Les installations de production doivent surveiller et contrôler la température de l'eau, en particulier lors des variations climatiques saisonnières.

L'équipement de mélange lui-même influence l'efficacité d'incorporation de l'HPMC. Les mélangeurs à haut cisaillement permettent généralement une meilleure dispersion que les mélangeurs à palettes simples. Pour les opérations utilisant des équipements moins performants, nous recommandons généralement :

- Temps de mélange légèrement plus longs

- Pré-mélange plus poussé avec des composants secs

- Utilisation potentielle de qualités HPMC plus facilement dispersibles

La constance de la taille des lots affecte également les performances de l'HPMC. Les opérations de fabrication doivent standardiser la taille des lots afin de maintenir des ratios d'ingrédients et une dynamique de mélange constants. Des tailles de lots variables peuvent entraîner des variations inattendues de l'efficacité du mélange, impactant ainsi la qualité de la dispersion de l'HPMC.

Les procédures de contrôle qualité doivent inclure des vérifications spécifiques pour une incorporation correcte de l'HPMC. L'inspection visuelle des grumeaux de gel constitue une vérification de base, tandis que de simples tests de rétention d'eau offrent une évaluation plus quantitative. L'établissement de protocoles de test standardisés permet de maintenir des performances produit constantes tout au long des cycles de production.

Pour les processus de production en continu, une attention particulière doit être portée aux systèmes d'alimentation en HPMC. Les doseurs volumétriques doivent être régulièrement étalonnés pour garantir un dosage précis, en prêtant une attention particulière aux problèmes de pontage potentiels pouvant survenir avec certaines qualités d'HPMC.

Certains fabricants constatent que certains grades d'HPMC se dispersent plus facilement que d'autres, malgré des spécifications de viscosité similaires. Notre équipe de production peut recommander des grades spécifiques, optimisés pour différents procédés de fabrication, contribuant ainsi à minimiser les difficultés d'incorporation tout en préservant les performances finales.

Des procédures de stockage et de manipulation appropriées contribuent à la réussite de l'incorporation de l'HPMC. Le matériau doit être protégé de l'humidité avant utilisation, car une hydratation partielle peut avoir un impact significatif sur le comportement de dispersion et les performances du produit final.

Quelles erreurs faut-il éviter lors de l’utilisation de HPMC dans les colles à carrelage ?

Même les formulateurs expérimentés commettent des erreurs critiques lorsqu'ils travaillent avec l'HPMC. Ces erreurs compromettent la qualité du produit, augmentent les coûts de fabrication et engendrent des problèmes de performance sur le terrain.

Les erreurs d'utilisation de HPMC les plus préjudiciables comprennent une sélection incorrecte du grade de viscosité, un pré-mélange à sec inadéquat, des tests environnementaux inappropriés, une dépendance excessive au temps ouvert au détriment de la prise finale et une chimie HPMC inadaptée aux conditions environnementales ou aux additifs complémentaires.

Erreurs techniques courantes

Grâce à nos activités de support technique auprès des fabricants d'adhésifs du monde entier, nous avons identifié plusieurs erreurs récurrentes qui impactent considérablement la qualité des produits. Comprendre et éviter ces erreurs peut améliorer considérablement l'efficacité de la fabrication et la fiabilité des performances finales.

L'erreur la plus fondamentale consiste à choisir des grades de viscosité HPMC inadaptés à des applications spécifiques. Certains fabricants choisissent leurs grades uniquement en fonction de critères de coût plutôt que d'exigences de performance. Les grades à faible viscosité (15 000-30 000 mPa·s) offrent souvent une rétention d'eau insuffisante pour les applications exigeantes, tandis que les grades à viscosité extrêmement élevée (> 150 000 mPa·s) peuvent engendrer des difficultés de mélange et des délais de prise excessifs. Un choix judicieux nécessite d'adapter la viscosité aux besoins spécifiques de l'application.

Les mauvaises procédures de mélange à sec constituent un autre piège fréquent. Certains producteurs ajoutent l'HPMC directement à l'eau ou l'introduisent insuffisamment mélangé au mélange humide. Cette approche crée systématiquement des grumeaux de gel qui ne s'intègrent jamais complètement, ce qui entraîne des performances inégales sur toute la zone d'application. Un prémélange minutieux avec les composants secs avant l'ajout d'eau reste essentiel pour une dispersion optimale.

Les négligences dans les tests environnementaux entraînent souvent des problèmes de performance sur le terrain. De nombreux fabricants testent leurs produits uniquement dans des conditions de laboratoire standard (23 °C/73 °F, 501 TP3T HR), sans évaluer leurs performances dans tous les environnements d'installation. Le comportement de l'HPMC change considérablement avec les variations de température et d'humidité, ce qui rend des tests environnementaux complets essentiels pour des produits fiables.

Une autre erreur courante consiste à se concentrer exclusivement sur le temps ouvert sans tenir compte du comportement de prise finale. Si un temps de travail prolongé est bénéfique pour la mise en œuvre, des retards excessifs dans le durcissement final peuvent empêcher l'achèvement du projet et le jointoiement dans les délais. L'équilibre entre ces propriétés nécessite une attention particulière au type et au dosage de l'HPMC dans le contexte de la formulation complète.

Ignorer les interactions avec le substrat crée des problèmes d'application qui peuvent passer inaperçus lors des essais en laboratoire. Les performances de l'HPMC varient considérablement entre les substrats poreux et non poreux. Les fabricants doivent évaluer la rétention d'eau sur les substrats en béton standard et sur les matériaux hautement absorbants comme les cloisons sèches non apprêtées afin de garantir des performances adéquates pour toutes les applications.

Erreurs de processus de fabrication

Au-delà des problèmes de formulation, nous avons observé plusieurs erreurs de processus de fabrication qui compromettent la qualité du produit :

- Temps de mélange insuffisant après l'ajout d'eau

- Stockage inapproprié de l'HPMC (exposition à une humidité élevée)

- Température de l'eau incohérente entre les lots de production

- Qualité variable de l'eau affectant l'hydratation de l'HPMC

- Tests de contrôle de qualité insuffisants axés sur la rétention d'eau

Les installations de fabrication doivent établir des procédures standardisées pour gérer ces variables. Des contrôles de processus simples, comme la surveillance de la température de l'eau, des temps de mélange constants et des tests réguliers de rétention d'eau, peuvent améliorer considérablement la régularité d'un lot à l'autre.

Erreurs d'application

Même des produits parfaitement fabriqués peuvent échouer à cause d'erreurs d'application. Les erreurs courantes sur le terrain incluent :

- Utilisation excessive d'eau pendant le mélange

- Application sur des supports inadaptés sans préparation adéquate

- Installation dans des conditions de température extrêmes

- Dépasser la capacité de temps ouvert de l'adhésif

- Couverture insuffisante en raison d'une technique de truelle inappropriée

Les fabricants doivent fournir des directives d'application claires pour répondre à ces problèmes potentiels. Les fiches techniques doivent préciser les limites de température, les temps d'ouverture attendus et les exigences de préparation du substrat afin d'éviter les échecs d'installation.

Pour éviter ces erreurs courantes, les fabricants doivent mettre en place des systèmes qualité complets prenant en compte les facteurs de formulation et de transformation. Des tests réguliers dans des conditions variées permettent d'identifier les problèmes de performance potentiels avant qu'ils ne se produisent sur le terrain. Notre équipe de service technique a aidé de nombreux clients à développer protocoles de test alignés sur les normes de l'industrie pour garantir des performances fiables et cohérentes sur tous les lots de production.

FAQ

Qu'est-ce que le HPMC pour le carrelage ?

L'HPMC pour carrelage est un polymère à base de cellulose qui agit comme un agent de rétention d'eau essentiel et un modificateur de rhéologie dans les colles à carrelage. Il agit en formant un réseau gélifié protecteur dans la colle, ralentissant l'évaporation de l'eau et empêchant une absorption excessive dans les supports poreux. Cette capacité de rétention d'eau prolonge le temps ouvert de 5 à 10 minutes à 20 à 30 minutes, voire plus, permettant une pose et un ajustement parfaits des carreaux. L'HPMC améliore également la consistance de la colle, améliore les propriétés anti-affaissement vertical et favorise un meilleur mouillage des carreaux pour une adhérence plus solide.

Qu'est-ce qu'une colle à carrelage à base de ciment ?

Une colle à carrelage à base de ciment est un mortier sec spécialement formulé à base de ciment Portland, de granulats calibrés et d'additifs performants. Il crée une liaison permanente entre les carreaux et le support lorsqu'il est mélangé à de l'eau. Contrairement aux mortiers traditionnels, ces colles contiennent des additifs parfaitement dosés, comme l'HPMC et des polymères, qui améliorent la maniabilité, prolongent le temps ouvert et renforcent l'adhérence. Elles atteignent généralement des résistances d'adhérence supérieures à 1 MPa après durcissement, tout en offrant un temps de travail suffisant pour une installation correcte. Ces matériaux durcissent par hydratation du ciment plutôt que par simple séchage, ce qui permet d'obtenir des liaisons résistantes à l'humidité, adaptées aux applications intérieures comme extérieures.

Qu'est-ce que le HPMC pour le mortier Drymix ?

L'HPMC pour mortier Drymix est un additif multifonctionnel qui améliore la rétention d'eau, l'ouvrabilité et l'adhérence des mélanges de ciment pré-mélangés. Dans les applications de mortier, le dosage d'HPMC varie généralement de 0,11 TP3T à 0,41 TP3T de la formulation sèche, avec des grades spécifiques sélectionnés en fonction du temps ouvert et de la consistance requis. Il crée une rhéologie équilibrée qui maintient l'ouvrabilité sans écoulement excessif tout en prolongeant considérablement la durée de vie du mélange. L'HPMC améliore également la cohésion du mortier lors de l'application et optimise l'adhérence sur divers supports, ce qui le rend essentiel pour les applications de maçonnerie et d'enduit.

Peut-on mélanger de la colle et du ciment ?

Il est généralement déconseillé de mélanger un adhésif préformulé avec du ciment supplémentaire, car cela perturbe la chimie soigneusement équilibrée de la formulation d'origine. L'ajout de ciment modifie généralement le rapport eau/ciment, ce qui peut entraîner une réduction de la maniabilité, un raccourcissement du temps ouvert et une adhérence compromise. Pour des applications spécifiques nécessitant des propriétés modifiées, nous recommandons d'opter pour un produit spécialement formulé plutôt que de le modifier sur site. Si un ajustement est absolument nécessaire, consultez le fabricant de l'adhésif pour obtenir des conseils. Certains systèmes peuvent tolérer un ajout mineur de ciment (5-10% maximum) lorsqu'une résistance supplémentaire est requise, mais cette précaution est de mise.

Conclusion

Un dosage correct d'HPMC constitue la base des colles à carrelage hautes performances. La plage optimale de 0,2 à 0,51 TP3T offre un équilibre idéal entre temps de travail prolongé et développement de la résistance finale. Cette plage relativement étroite nécessite des techniques de mesure et d'incorporation précises pour obtenir des résultats constants.

Notre expérience en fabrication a démontré que la réussite de la mise en œuvre de l'HPMC exige une approche systématique : comprendre la relation dose-effet, sélectionner les grades appropriés pour des applications spécifiques et mettre en œuvre des procédés de production adaptés. Correctement utilisé, l'HPMC transforme les mélanges de ciment de base en adhésifs de qualité professionnelle offrant un équilibre parfait entre maniabilité et performance.

Pour les fabricants d'adhésifs cherchant à optimiser leurs formulations ou à résoudre des problèmes de performances spécifiques, contactez notre équipe technique chez Morton pour des recommandations HPMC personnalisées en fonction de vos exigences d'application exactes, de vos capacités de fabrication et de vos conditions d'installation régionales.