Производители лекарств сталкиваются с большими проблемами со стабильностью лекарств, временем высвобождения и использованием пациентами. Когда покрытия выходят из строя, лекарства могут быстро разрушаться, высвобождаться в неправильное время или иметь неприятный вкус. Это приводит к испорченным партиям, бракованным продуктам и потере денег. ГПМЦ (гидроксипропилметилцеллюлоза) предлагает хорошее решение. Она делает стабильные покрытия с точными схемами высвобождения. Испытания показывают, что покрытые ГПМЦ лекарства остаются годными до 36 месяцев дольше. В этой статье рассматривается, как ГПМЦ работает в пленочном покрытии, его барьерные свойства, методы высвобождения, факторы формулы, этапы процесса и как он сравнивается с другими вариантами.

1. Каковы основные свойства ГПМЦ для пленочных покрытий?

HPMC — это эфир целлюлозы со специальными свойствами для покрытия лекарств. Он имеет целлюлозную основу с метокси- и гидроксипропильными группами. Вы знали что эти группы позволяют ГПМЦ образовывать прочные пленки, при этом хорошо смешивая их с водой?

Физические свойства HPMC делают его отличным для покрытия. Он образует прозрачные, прочные пленки, которые не трескаются и хорошо прилипают к таблеткам. Он блокирует кислород, пропуская при этом некоторое количество влаги. Это помогает предотвратить разрушение лекарств.

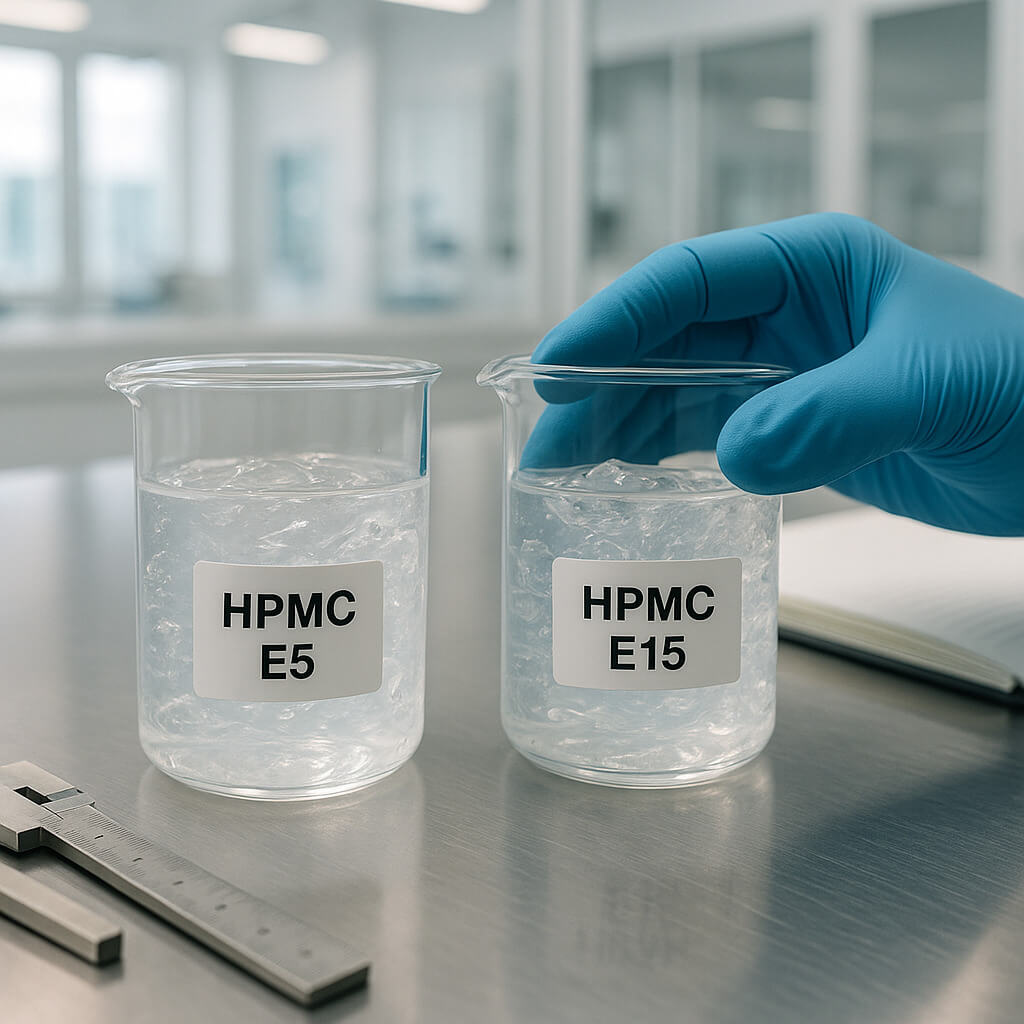

HPMC поставляется во многих марках с толщиной от 3 до 100 000 мПа·с. Марки с низкой толщиной (3-15 мПа·с) подходят для покрытий с быстрым высвобождением. Марки с высокой толщиной (4 000-100 000 мПа·с) подходят для медленного высвобождения. Химические группы также меняются, при этом различные соотношения влияют на то, как они растворяются и реагируют на тепло.

| Сорт ГПМЦ | Толщина (мПа·с) | Основное использование | Черты фильма |

|---|---|---|---|

| Е3 | 3 | Быстрое освобождение | Тонкий, быстро растворяющийся |

| Е5 | 5 | Быстрое освобождение | Средней густоты, быстро растворяется |

| Е15 | 15 | Быстрое освобождение | Более густой, средне-быстро растворяющийся |

| К4М | 4,000 | Медленное высвобождение | Толстый, медленно стирающийся |

| К15М | 15,000 | Медленное высвобождение | Очень толстый, очень медленно изнашивается |

| К100М | 100,000 | Сверхдлинный релиз | Очень толстый, очень долго стирается |

По сравнению с другими полимерами покрытия, HPMC имеет много хороших сторон. В отличие от этилцеллюлозы, он хорошо смешивается с водой, что делает его более экологичным. По сравнению с поливиниловым спиртом, HPMC остается более стабильным при изменении влажности. Он также стоит меньше, чем многие искусственные варианты, при этом работая так же хорошо.

Вес молекул ГПМЦ влияет на то, как он образует пленки. Более высокие веса образуют более прочные, более эластичные пленки, но требуют больше воды. Этот компромисс между прочностью пленки и простотой использования требует тщательного обдумывания при разработке формулы.

2. Каковы основные барьерные свойства покрытий ГПМЦ?

Барьерные свойства покрытий ГПМЦ помогают защитить лекарственные препараты от внешнего воздействия. Вот в чем дело о защите от влаги: HPMC образует полуоткрытый слой, который замедляет водяной пар, не блокируя его полностью. Это помогает предотвратить повреждение от влаги, избегая при этом хрупких пленок.

Пленки HPMC обеспечивают среднюю защиту от кислорода, что помогает лекарствам, которые реагируют с кислородом. Полимерные цепи упаковываются достаточно плотно, чтобы ограничить прохождение кислорода. Добавление антикислородных агентов в HPMC может помочь больше. Для лекарств, очень чувствительных к кислороду, производители часто смешивают HPMC с другими полимерами, чтобы создать более прочный барьер.

Защита от света — еще одна ключевая задача покрытий HPMC. Хотя чистые пленки HPMC прозрачны, производители добавляют пигменты для блокировки УФ и видимого света. Диоксид титана работает как наиболее распространенный блокатор света, обеспечивая отличную защиту от светового повреждения.

| Тип барьера | Уровень HPMC | Способы улучшения | Пределы |

|---|---|---|---|

| Влага | Середина | Добавьте водоотталкивающие детали | Не подходит для очень чувствительных к влаге препаратов. |

| Кислород | Низкий или средний | Смешать с антикислородными агентами | Недостаточно для очень чувствительных к кислороду препаратов |

| Свет | Низкий (чистый) | Добавьте TiO₂ или оксиды железа | Для хорошей защиты требуются добавки |

| Вкус/Запах | От среднего до высокого | Сделать пленку толще | Может медленно растворяться, если слишком густой |

Толщина пленки влияет на барьерную функцию. Удвоение толщины покрытия сокращает прохождение 40-60%. Эта связь не является прямой из-за крошечных каналов в более толстых пленках. Большинство лекарственных средств имеют толщину покрытия HPMC от 20 до 80 мкм. Это уравновешивает барьерные свойства с потребностями растворения.

То, как HPMC впитывает воду, также помогает его барьерной функции. При намокании внешний слой образует гель, который замедляет попадание воды в сердцевину. Эта самофиксирующаяся система помогает сохранять стабильность продуктов даже при изменении уровня влажности.

3. Что делает ГПМЦ идеальным для контролируемого высвобождения лекарственных средств?

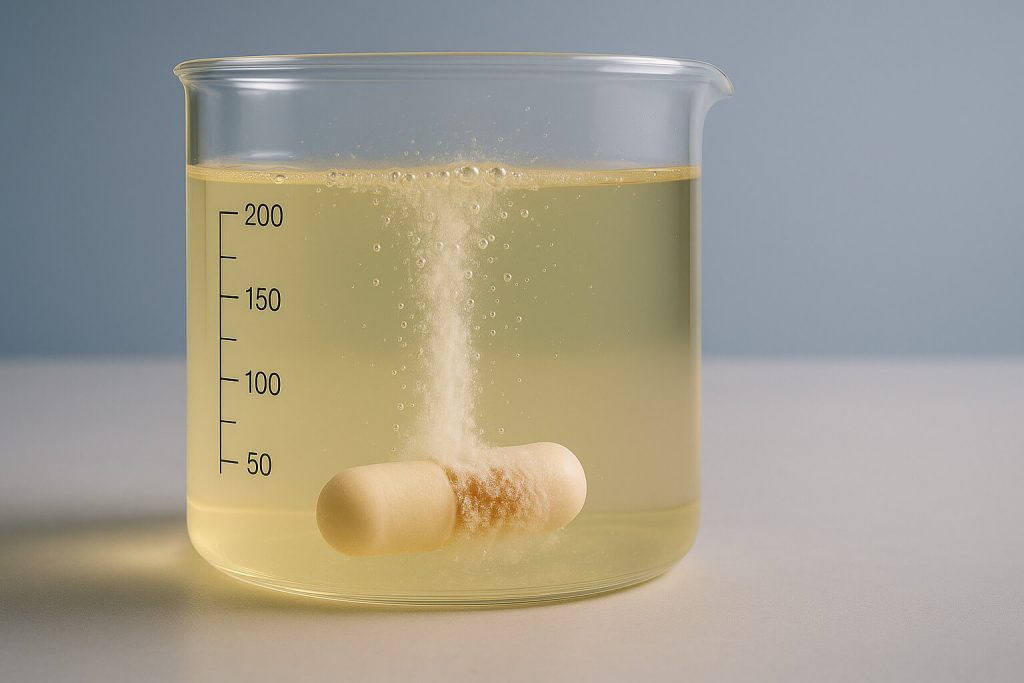

HPMC хорошо подходит для контролируемого высвобождения благодаря поглощению воды и образованию геля. Когда таблетка с покрытием HPMC соприкасается с желудочными жидкостями, она образует слой геля вокруг ядра. Вы можете быть удивлены знать, что этот гелевый слой действует как стенка, контролируя скорость высвобождения препарата в организм.

Лекарства движутся через HPMC по закону Фика. Скорость зависит от количества лекарства и длины пути. По мере того, как вода движется глубже, слой геля становится толще, делая путь длиннее. Это создает самофиксирующуюся систему, в которой высвобождение лекарства медленно падает со временем, часто давая устойчивые скорости высвобождения.

| Метод выпуска | Как это работает | Типичная схема выпуска | Лучший сорт HPMC |

|---|---|---|---|

| Диффузия | Лекарство перемещается через слой геля | Квадратный корень времени | К4М, К15М |

| Эрозия | Гелевый слой медленно стирается | Устойчивый (линейный) | К100М |

| Припухлость | Матрица расширяется, создавая поры | Скорость падения | Е4М, Е15М |

| Комбинированный | Несколько методов одновременно | Двухфазный или S-образный | Смесь K15M + E5 |

Связанное с pH поведение HPMC добавляет еще один плюс к контролируемому высвобождению. В отличие от некоторых полимеров, которые растворяются только при определенных уровнях pH, HPMC остается неизменным в диапазоне pH тела (1,2-7,4). Эта независимая от pH черта гарантирует, что высвобождение лекарства остается стабильным по всему кишечнику, независимо от различий в кислотности желудка у пациентов.

Исследования случаев показывают, что HPMC хорошо работает при контролируемом высвобождении. Формула метформина с использованием HPMC K100M давала 24-часовое медленное высвобождение. Это помогло пациентам сократить дозировку с трех раз в день до одного раза в день. В другом случае с дилтиаземом HPMC K15M использовался для поддержания стабильного уровня в крови в течение 12 часов. Это значительно снизило риск боли в груди по сравнению с формами с быстрым высвобождением.

Схема химических групп на HPMC влияет на его водопоглощение и прочность геля. Больше гидроксипропильных групп ускоряют водопоглощение. Больше метоксильных групп делают слой геля прочнее. Выбирая определенные марки HPMC, производители могут точно настроить схемы высвобождения в соответствии с потребностями лечения.

4. Как факторы формулы влияют на результаты покрытия ГПМЦ?

Молекулярная масса и структура химических групп ГПМЦ оказывают значительное влияние на результаты покрытия. Реальность такова что более высокие марки веса образуют более прочные пленки, но требуют больше воды, что замедляет процесс покрытия. Соотношение метоксила и гидроксипропила устанавливает притяжение воды. Большее количество гидроксипропила создает более любящие воду пленки, которые впитывают воду и растворяются быстрее.

Пластификаторы играют ключевую роль в свойствах пленки HPMC. Эти добавки помогают полимерным цепям двигаться, делая пленки более гибкими. Обычные пластификаторы для HPMC включают полиэтиленгликоли, пропиленгликоль и триацетин. Оптимальное количество пластификатора составляет от 10 до 30% веса полимера. Более высокие уровни делают пленки более гибкими, но могут ухудшить барьерные свойства.

| Смягчитель | Типичное количество (% w/w) | Влияние на характеристики фильма | Совместимость с HPMC |

|---|---|---|---|

| ПЭГ 400 | 10-20% | Более гибкий, водопритягивающий | Отличный |

| Пропиленгликоль | 5-15% | Средняя гибкость, меньше впитывает воду | Очень хороший |

| Триацетин | 10-25% | Хорошая гибкость, водоотталкивающий | Хороший |

| Глицерин | 5-15% | Высокая гибкость, очень водопритягивающий | Отличный |

| Дибутилсебацинат | 15-30% | Высокая гибкость, водоотталкивающий | Середина |

Системы растворителей сильно влияют на качество покрытия. Растворы HPMC на водной основе обладают преимуществами в плане экологии и безопасности, но сохнут медленнее, чем органические системы. Смесь растворителей влияет на форму полимерной цепи во время формирования пленки. Это изменяет физические характеристики конечного покрытия. Типичные растворы HPMC на водной основе содержат полимер 5-10%. Органические растворы могут удерживать до 15-20% из-за меньшей толщины.

Добавки в формулах HPMC выполняют множество функций. Смачивающие агенты, такие как полисорбат 80, помогают покрытию прилипать к ядру таблетки. Антипригарные агенты, такие как тальк, предотвращают слипание таблеток во время нанесения покрытия. Пигменты не только добавляют цвет, но и блокируют свет и помогают идентифицировать продукт.

Соотношение между HPMC и добавками требует тщательного баланса. Слишком много добавок может разрушить связи полимерной цепи, ослабив пленку. Типичная формула может содержать 60-80% HPMC, 10-20% смягчителя, 5-10% пигментов и 1-5% смачивающих агентов или других рабочих добавок.

Чувствительность к теплу — еще один фактор формулы. HPMC демонстрирует уникальную особенность теплового гелеобразования. Он образует гель при нагревании выше точки помутнения (обычно 70–90 °C). Покрытие должно оставаться ниже этой температуры, чтобы предотвратить раннее гелеобразование. Это заблокирует распылительные наконечники и создаст дефекты покрытия.

5. Каковы методы обработки пленочного покрытия ГПМЦ?

Производители лекарств могут наносить покрытия из ГПМЦ с использованием как водных, так и органических растворителей. Позвольте мне объяснить. почему покрытие водой стало отраслевым стандартом. Оно устраняет риск возгорания, снижает воздействие на окружающую среду и позволяет избежать проблем с остатками растворителя. Однако водным системам требуется больше времени для высыхания. Они могут вызывать проблемы со стабильностью у чувствительных к влаге лекарств.

Настройки распыления критически влияют на качество покрытия. Скорость распыления должна уравновешивать быстрое нанесение с достаточным высыханием, чтобы предотвратить дефекты. Давление распыления задает размер капель. Более высокое давление делает капли более мелкими, которые высыхают быстрее, но может привести к большим потерям при распылении и сушке. Расстояние от пистолета до стола влияет на перекрытие рисунка распыления и успешность покрытия.

| Настройка распыления | Типичный диапазон | Эффект, если слишком низкий | Эффект, если слишком высокий |

|---|---|---|---|

| Скорость распыления | 5-15 г/мин/кг | Медленный процесс | Слишком мокро, изъяны |

| Давление распыления | 1,5-3,0 бар | Крупные капли, неравномерное покрытие | Мелкодисперсный туман, распылительная сушка |

| Модель давления воздуха | 1,0-2,0 бар | Узкий распылитель | Широкий рисунок, потери на стенках |

| Расстояние от пистолета до кровати | 8-12 дюймов | Слишком мокро | Распылительная сушка, неудачный результат |

| Количество распылителей | 2-12 (в зависимости от размера) | Более длительное время процесса | Возможное переувлажнение |

Условия сушки сильно влияют на качество пленки. Температура входящего воздуха обычно колеблется в пределах 50-70°C. Это уравновешивает скорость сушки с риском теплового гелеобразования. Скорость воздушного потока влияет как на мощность сушки, так и на движение таблетки в резервуаре для нанесения покрытия. Недостаточная сушка приводит к липким таблеткам и дефектам покрытия. Слишком сушка может вызвать раннее образование пленки и растрескивание.

Процесс покрытия состоит из нескольких фаз. Начальная фаза нагревания доводит таблетки до целевой температуры. Фактическая фаза распыления наносит раствор покрытия с заданной скоростью. Фаза отверждения после распыления позволяет пленке полностью соединиться и укрепиться. Этот этап отверждения, обычно длящийся 15–30 минут при температуре покрытия, значительно улучшает функциональность и стабильность пленки.

Масштабирование от лаборатории до производства представляет собой ряд проблем. Изменения размера оборудования не переводятся напрямую в параметры процесса. Соотношение скорости распыления и мощности сушки должно оставаться одинаковым для всех масштабов. Температура планшета является ключевым параметром, свободным от масштаба. Она должна оставаться одинаковой независимо от размера партии.

Инструменты отслеживания процесса помогают поддерживать качество покрытия. Автоматизированные системы отслеживают такие факторы, как температура планшета, влажность отработанного воздуха и давление в кастрюле. Тестирование в ближнем инфракрасном диапазоне может обеспечить измерение толщины покрытия в реальном времени. Это позволяет точно находить конечную точку и стабильное качество от партии к партии.

6. Как ГПМЦ соотносится с другими полимерными покрытиями?

При сравнении ГПМЦ с другими типами целлюлозы выявляется ряд функциональных различий. Правда в том, что метилцеллюлоза растворяется быстрее, чем ГПМЦ, но образует более слабые пленки. Этилцеллюлоза обеспечивает лучшую защиту от влаги, но требует органических растворителей или специальных водных смесей. Гидроксипропилцеллюлоза лучше прилипает к ядрам таблеток, но стоит дороже, чем ГПМЦ.

HPMC имеет несколько преимуществ перед искусственными полимерами. В отличие от полиметакрилатов (Eudragit®), HPMC не нуждается в этапах фиксации pH. По сравнению с поливиниловым спиртом, HPMC показывает меньшее изменение свойств растворения от партии к партии. Он также легче обрабатывается, чем поливинилацетатфталат, который имеет тенденцию засорять распылительный наконечник.

| Тип полимера | Растворимость в воде | Прочность пленки | Сложность процесса | Уровень стоимости |

|---|---|---|---|---|

| ГПМЦ | Высокий | Середина | Низкий | Низкий |

| Этилцеллюлоза | Не растворяется | Высокий | Высокий | Середина |

| Полиметакрилаты | на основе pH | Высокий | От среднего до высокого | Высокий |

| ПВА | Высокий | От среднего до высокого | Низкий | Середина |

| ПВАП | на основе pH | Середина | Середина | От среднего до высокого |

Анализ затрат показывает, что HPMC является одним из самых экономичных вариантов покрытия. Стоимость сырья на 30-50% ниже, чем у многих искусственных вариантов. Простая обработка сокращает затраты на рабочую силу и энергию. Стабильность HPMC обеспечивает более длительный срок хранения для растворов для покрытия, сокращая отходы. Эти факторы делают HPMC наиболее экономичным вариантом для многих основных видов использования покрытий.

Статус одобрения HPMC дает еще один плюс. Он имеет статус GRAS (Generally Recognized As Safe) в FDA. Он присутствует в списке неактивных ингредиентов для многих одобренных лекарственных препаратов. Европейские, японские и другие мировые правила по лекарственным препаратам также принимают HPMC. Это упрощает глобальное одобрение продукта.

Тенденции рынка показывают непрерывный рост использования HPMC. Переход к системам покрытия на водной основе благоприятствует HPMC по сравнению с некоторыми вариантами. Гибкость полимера позволяет ему выполнять множество задач. От простой маскировки вкуса до сложного модифицированного высвобождения он сокращает потребности в запасах. Последние достижения включают специальные марки с более жесткими характеристиками толщины для более предсказуемой обработки.

Краткое содержание

HPMC работает как гибкий, прочный полимер для покрытия лекарственных пленок с проверенными навыками во многих областях применения. От базовой защиты от влаги до усовершенствованных систем с контролируемым высвобождением, HPMC дает надежные результаты благодаря своей уникальной химической структуре и физическим свойствам. Производители получают реальные преимущества, включая 30-50% более низкие затраты на сырье и до 36 месяцев более длительного срока годности продукта. Morton предлагает HPMC фармацевтического класса, изготовленный специально для использования в качестве покрытия, с технической поддержкой для совершенствования вашей формулы и параметров процесса. Свяжитесь с командой Morton по полимерам для лекарственных препаратов сегодня, чтобы запросить образцы и технические документы для ваших конкретных задач по покрытию.

В1: Можно ли использовать ГПМЦ для создания кишечнорастворимых покрытий?

HPMC сам по себе не может обеспечить настоящую энтеросолюбильную защиту, поскольку он растворяется в кислой желудочной жидкости. Однако вы можете заменить HPMC фталатными или ацетатсукцинатными группами для создания энтеросолюбильных форм (HPMCP или HPMCAS). Или вы можете смешать HPMC с полимерами на основе pH, такими как полиметакрилаты, в системе подслойного/верхнего покрытия. Этот подход использует HPMC в качестве буферного слоя между ядром и энтеросолюбильным полимером, предотвращая прямое смешивание, которое может повредить любую из частей.

В2: Каков профиль стабильности покрытий ГПМЦ при длительном хранении?

Покрытия HPMC сохраняют физическую стабильность в течение 3-5 лет при нормальных условиях хранения (25 °C/60% RH). Полимер демонстрирует очень мало химического распада с течением времени, при этом исследования показывают менее 2% изменения молекулярной массы через 36 месяцев. Чувствительность к влаге остается главной проблемой, поскольку высокая влажность (>75% RH) может размягчить пленки и снизить их защитную способность. Перепады температур между холодом и теплом могут вызвать появление крошечных трещин в пленках при слишком малом количестве смягчителя. Правильная упаковка во влагонепроницаемые контейнеры с осушителями продлевает срок годности покрытого продукта.

В3: Как различные толщины ГПМЦ влияют на скорость высвобождения лекарственного средства?

Более толстые сорта HPMC создают более толстые слои геля при намокании, увеличивая время высвобождения препарата. Сорт K100M обычно дает 20-24-часовые модели высвобождения, в то время как сорта K4M часто дают 8-12-часовые модели для того же препарата. Связь между толщиной и скоростью высвобождения следует логарифмической, а не прямой схеме. Удвоение толщины не удваивает время высвобождения. Матричные таблетки с использованием K15M могут высвобождать 80% препарата за 8 часов, в то время как K100M высвобождает только 50% за то же время. Сорта с низкой толщиной (E3-E5) смачиваются слишком быстро для пролонгированного высвобождения, но хорошо подходят для отсроченного быстрого высвобождения, когда требуется короткое время задержки.

В4: Существуют ли особые соображения при покрытии ГПМЦ чувствительных к влаге лекарственных препаратов?

Для чувствительных к влаге лекарств необходимо изменить методы покрытия HPMC. Перед нанесением покрытия следует предварительно высушить ядра таблеток до содержания влаги ниже 1,5%. Использование более высоких температур на входе (65–70 °C) и более низких скоростей распыления сокращает время воздействия влаги. Добавление в покрытие водоотталкивающих компонентов, таких как стеарат магния (1–3%), сокращает прохождение водяного пара. Некоторые производители наносят слой водоотталкивающего полимера перед слоем HPMC. Раствор покрытия должен иметь наименьшее практическое содержание воды, возможно, используя смеси спирта и воды, где это разрешено правилами. После покрытия быстрая сушка и упаковка с осушителями дополнительно защищают чувствительные к влаге продукты.

В5: Каковы общие подходы к устранению дефектов покрытия HPMC?

Для растрескивания пленки добавьте 5-10% больше смягчителя или понизьте температуру отверждения. Устраните проблемы с отслаиванием, добавив смачивающий агент (0,1-0,5%), чтобы помочь слипанию или шероховатости ядер таблеток перед покрытием. Устраните перемычки в логотипах таблеток или линиях разрыва, уменьшив толщину раствора для покрытия или увеличив давление распыления для получения более мелких капель. Устраните неравномерное покрытие, изменив скорость подачи и перегородки, чтобы облегчить движение планшета. Устраните текстуру апельсиновой корки, повысив температуру раствора для уменьшения толщины или снизив скорость распыления. Боритесь с заполнением логотипа, используя более разбавленные растворы и более тонкое распыление. Для всех недостатков изменение одного фактора за раз помогает найти первопричину, не создавая новых проблем.